粉煤灰回收氧化铝工艺研究现状及进展

侯慧耀 陈永强 马保中 邵 爽 王成彦

(1.北京科技大学 冶金与生态工程学院,北京 100083;2.稀贵金属绿色回收与提取北京市重点实验室,北京 100083)

粉煤灰主要是发电厂煤炭燃烧产生的残余颗粒物[1]。据统计,2017年我国粉煤灰排放量约为6.86亿t,2019年为7.48亿t[2]。尽管我国的能源结构在发生变化,但煤炭消费仍然是最大的,在未来几年内,排放的粉煤灰量将会持续增加。粉煤灰的处置已正成为一个备受关注的问题,因为不当的处理会给环境带来负面影响。目前,粉煤灰主要被应用在制备陶瓷、水泥、吸附剂等领域[3],其价值尚未得到全部开发。山西和内蒙古地区排放的高铝粉煤灰中的氧化铝含量高达40%~50%,与传统铝土矿中的铝含量接近,且产量大,年产量约为5 000万t[4],所以可以把高铝粉煤灰当成一种可替代铝土矿的重要非传统资源加以利用,从而降低我国对国外优质铝土矿的依赖度[5]。因此,从粉煤灰中提取Al2O3对固体废弃物的处理利用和开发新的铝源具有重要意义。

1 粉煤灰的化学组成及基本性质

1.1 粉煤灰的化学组成

粉煤灰中含有铝、铁、硅、钙等常量元素及镓、锗等微量元素[6],由石英、玻璃体、莫来石及残碳等组成[7]。粉煤灰的化学成分与所燃烧的煤的来源、煤的类型和均匀性、燃煤电厂的运行参数以及分离粉煤灰所采用的收集方法等有关。如中煤平朔矿区所产生的粉煤灰中Al2O3含量约为40%[8],而河南某公司所产生的粉煤灰中Al2O3含量仅有17%左右[9]。根据粉煤灰的成分特点,通常将其分为F级灰和C级灰,若粉煤灰中的SiO2+A12O3+Fe2O3>70%,为F级,若SiO2+A12O3+Fe2O3>50%,为C级。以山西某发电厂粉煤灰为例,粉煤灰氧化铝质量分数达36.83%,其氧化铝含量高,满足SiO2+A12O3+Fe2O3>70%,属于F级灰,适合作为提取氧化铝的原料,其化学组成见表1。

表1 山西某发电厂粉煤灰主要化学组成

1.2 粉煤灰的物理性质与微观结构

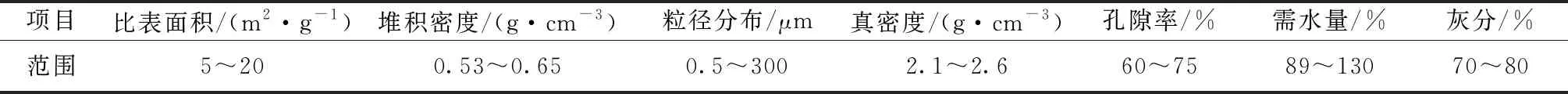

常见的粉煤灰颜色呈灰色或灰黑色,其颜色主要与灰中残碳含量有关。扫描电镜下观察到其颗粒形状不规则,且表面孔隙结构较多。粉煤灰的部分物理性质见表2,微观结构如图1所示。

表2 粉煤灰的物理性质[10]

图1 粉煤灰的SEM图像

2 粉煤灰提取氧化铝工艺

从早期的研究中可以清楚地知道,粉煤灰中的Al2O3含量和铝硅比达不到用拜耳法提取的要求,与铝土矿相比,粉煤灰中的二氧化硅含量高,若直接应用拜耳法工艺,脱硅过程中会形成不溶性的钠铝硅酸盐,导致碱损失大。为此,科研工作者们在借鉴拜耳法的基础上,探索其它提铝工艺。根据粉煤灰的成分特点以及浸出介质的不同,从粉煤灰中提取氧化铝的工艺可以分为碱法、酸法、酸碱联合和其它方法等。基于不同的工艺,我国也陆续建成了许多粉煤灰提取氧化铝项目,如中煤平朔煤业有限公司年产10万t氧化铝(预脱硅-碱石灰烧结法)、内蒙古鄂尔多斯电气冶金有限公司年产100万t氧化铝(酸浸拜耳联合工艺)等项目[11]。

2.1 碱法

2.1.1 碱烧结法

常见的碱烧结法有石灰石烧结法、(预脱硅)碱石灰烧结法、氯盐苏打焙烧法。

1)石灰石烧结法

石灰石烧结法又叫石灰石烧结—拜耳法,一般包含烧结、熟料自粉化、溶出、脱硅、碳化、煅烧等工序。蒙西集团也采用此方法,最终生产出了一级氧化铝,其工艺流程如图2所示。将粉煤灰与石灰石配成的混合料在高温条件下(1 300~1 400 ℃)烧结,生成不溶于Na2CO3溶液的2CaO·SiO2和易溶于Na2CO3溶液的12CaO·7Al2O3。在烧结熟料冷却过程中,反应生成的硅酸二钙由β多晶型转化为γ多晶型,体积膨胀,从而实现熟料自粉化,减少研磨烧结矿的需要[12]。烧结过程主要发生的反应见式(1)~(3)[13]。

图2 石灰石烧结法流程[14]

7(3Al2O3·2SiO2)+64CaCO3→

3(12CaO·7Al2O3)+14(2CaO·SiO2)+64CO2↑

(1)

7Al2O3+12CaCO3→12CaO·7Al2O3+12CO2↑

(2)

SiO2+2CaCO3→2CaO·SiO2+2CO2↑

(3)

冷却后的烧结料通过Na2CO3溶液浸出,使其中的铝转变为NaAlO2。浸出过程中少量二氧化硅会溶解为硅酸钠,影响铝的提取,所以溶出液需要进行脱硅处理。脱硅过程是利用了向溶出液加入石灰乳后Na2SiO3变为溶解度更小的铝硅酸钙的原理[15]。脱硅后的NaAlO2精液与CO2反应而碳化,生成氢氧化铝,然后煅烧形成Al2O3。

LIN等[16]采用石灰石烧结法活化粉煤灰,然后由Na2CO3溶液浸出烧结熟料。烧结过程中β-C2S向γ-C2S的转化伴随着体积的增大,导致烧结熟料的自粉化,自粉粒径小于1 μm,用Na2CO3溶液从自粉料中浸出Al2O3。在碳化过程中加入高性能分散剂,控制Al(OH)3的结晶和团聚,制备出粒径小于0.4 μm的Al(OH)3超细粉体,后续可用于制备氧化铝。

石灰石烧结法过程较为简单,对设备腐蚀较小,但存在烧结温度较高、渣量大、能耗较高等问题。

2)碱石灰烧结法

碱石灰烧结法将粉煤灰与Na2CO3和石灰混合配制成生料在1 100~1 200 ℃高温下烧结,使生料中的Al2O3变为易溶的NaAlO2,二氧化硅变为不溶的2CaO·SiO2。不同于石灰石烧结法,碱石灰烧结法的熟料是用水浸出,而不是Na2CO3溶液浸出。浸出后得到NaAlO2粗液,粗液经进一步处理可得氧化铝。烧结和溶出过程主要的反应[17-18]见式(4)~(7)。

Al2O3+Na2CO3→NaAlO2+CO2↑

(4)

SiO2+CaO→2CaO·SiO2

(5)

3Al2O3·2SiO2+4CaO+3Na2CO3→

2(2CaO·SiO2)+6NaAlO2+3CO2↑

(6)

(7)

相对于石灰石烧结法,该法焙烧温度较低,CaO消耗量低,但仍会产生大量的残渣,为此,大唐国际和清华同方共同研发了预脱硅碱石灰烧结法,即在碱石灰烧结法的基础上用低浓度稀碱溶液对粉煤灰进行预处理。WANG等[19]以宁夏某电厂粉煤灰为原料,先用NaOH溶液对粉煤灰进行预处理,减少钙、硅化合物的残留。然后采用改进的碱石灰烧结法对脱硅产物进行处理,在1 050 ℃下烧结2 h。将烧结产物在85 ℃下通过水热法处理,过滤后制得初始NaAlO2溶液,最后碳分制备氢氧化铝粉体。粉煤灰中氢氧化铝的提取率可达83%。杨再明等[20]利用低钙石灰烧结法从脱硅粉煤灰中提取Al2O3,将脱硅粉煤灰与石灰和Na2CO3混合烧结,烧结熟料常压浸出后过滤,滤液经脱硅、碳分、煅烧得到氧化铝。在最优条件下,脱硅粉煤灰烧结熟料的Al2O3浸出率可达93.29%。

3)氯盐苏打焙烧法

该工艺将盐如NaCl、CaCl2等与Na2CO3作为混合焙烧活化剂,然后加入至粉煤灰中一起焙烧,所得焙烧产物再由稀酸浸出。TANVAR等[21]用Na2CO3和NaCl混合烧结活化粉煤灰,然后用硝酸浸出,铝的提取率可达72%。

2.1.2 碱溶法

常见的碱溶法包括两步碱溶法、水热法以及亚熔盐法等。

1)两步碱溶法

苏双青等[22]使用两步碱溶解工艺由粉煤灰制备超细氢氧化铝。在此过程中,先将粉煤灰在一定温度条件下用NaOH溶液预脱硅,然后进行过滤,滤饼用NaOH和CaO溶出,得到高苛性比的NaAlO2溶液,经一系列工序处理后得到Al(OH)3。李会泉等[23]提出了预脱硅两步碱溶法从粉煤灰中提取氧化铝。经两步碱溶反应,氧化铝提取率可达94.9%。

两步碱溶法虽然没有高温烧结过程,能耗也较低,但是耗碱量大,降低NaAlO2溶液苛性比工艺复杂。

2)水热法

LI等[24]采用混合碱(NaOH+Ca(OH)2)水热法处理粉煤灰,并对反应机理进行了探讨。其反应原理为,高温高压条件下,溶液中存在着Na2O-Al2O3-SiO2-H2O平衡相区,莫来石与NaOH在较低温度下反应生成羟基方钠石,后续加入CaO时溶液中的平衡体系发生改变,升温后羟基方钠石会与Ca(OH)2发生反应,粉煤灰的物相结构可被破坏,铝更容易溶出。与单独使用NaOH浸出相比,CaO的加入能有效的抑制硅的浸出。现如今,该工艺也被成功应用于低品位铝土矿和赤泥的处理[25]。YANG等[26]以循环流化床高铝粉煤灰为原料,以不锈钢高压釜为反应容器,采用温和水热法回收氧化铝,在最佳条件下,氧化铝提取率可达92.31%。

水热法工艺简单,脱铝渣易分解,但也存在溶液碱浓度较高,导致料浆黏度较高而不便输送,生成的硅酸盐化合物中仍然附带相当数量的铝或钠损失。

3)亚熔盐法

粉煤灰经高浓度NaOH亚熔盐介质溶出后,含铝物相结构可被破坏,铝以NaAlO2形式进入介质,Ca、Si等以NaCaHSiO4的形式进入固相,从而实现铝和硅等组分的分离,铝的溶出率可达90%以上[27]。丁健[28]研究了亚熔盐法提铝过程的反应机理,并探究了溶出过程的中间产物在介质中的分解动力学。张泽豪[29]针对亚熔盐法生产氧化铝过程中的料浆黏稠问题,考察了温度、碱浓度等对溶液黏度的影响。

该法利用亚熔盐介质具有蒸汽压低、沸点高等的特点,这也是亚熔盐法与拜耳法的区别所在。亚熔盐工艺没有高温烧结过程,铝硅可实现同步高效分离。

2.2 酸法

基于粉煤灰中的二氧化硅几乎不溶于酸的特性,一系列的酸被用作浸出剂,如硫酸、盐酸、硝酸等。酸法包括直接酸浸、酸或酸性盐焙烧法、硫酸氢铵法、氟化物助溶法、加压浸出法、两步酸浸法等。

2.2.1 直接酸浸法

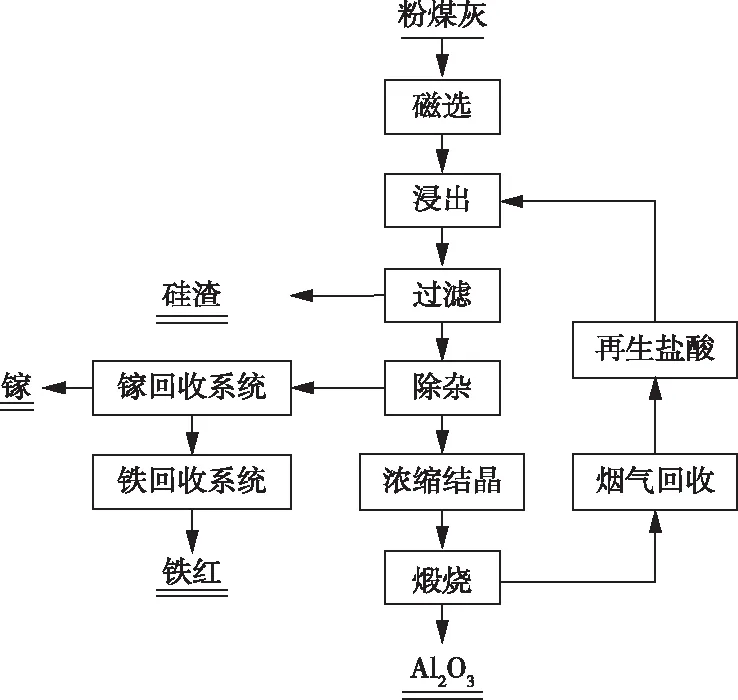

一步酸溶法就是典型的直接酸浸,一步酸溶法为神华集团与吉林大学共同研发,通过一步盐酸浸出可综合回收铝、镓、铁等,其流程如图3所示。具体工艺为,先磁选除去粉煤灰中部分的铁氧化物,后由盐酸浸出粉煤灰,过滤得到AlCl3溶液,溶液中的镓、铁经系统回收后,接着进行浓缩、煅烧后得到冶金级氧化铝。一步酸溶法具有流程短、成本低、酸可循环使用等优点,但还是存在酸性条件下设备的腐蚀以及浸出液中杂质含量高等问题。

图3 一步酸溶法流程[30]

2.2.2 酸或酸性盐焙烧法

为了提高粉煤灰的活性和铝的提取效率,通常将粉煤灰进行热活化预处理,然后再由水或稀酸进行浸出。通常使用硫酸作为活化剂,其性质稳定且不易挥发。主要工艺为,粉煤灰与浓硫酸混合焙烧,得到的焙烧熟料用热水浸出,浸出液进一步除杂后结晶,煅烧产出氧化铝。除直接用酸作为焙烧活化剂外,也有用酸性盐来作为活化剂,如硫酸氢钾、焦硫酸钾等。

刘康[31]将浓度为80%的浓硫酸与粉煤灰按一定质量比混合后在270 ℃下焙烧1 h后浸出,最终Al2O3的提取率可达92%以上。GUO等[32]采用低温硫酸氢钾煅烧技术从粉煤灰中提取Al2O3,结果表明,该工艺能有效地回收氧化铝,硫酸氢钾对莫来石相和刚玉相的降解有明显的促进作用,并在最佳条件下,实现氧化铝92.8%的提取率。GUO等[33]也采用焦硫酸钾来作为活化粉煤灰,结果表明,在K2S2O7/Al2O3摩尔比3.55∶1、煅烧温度212 ℃、煅烧时间3.1 h条件下,氧化铝提取率可达93.28%。

2.2.3 硫酸氢铵法

硫酸氢铵既可以作为粉煤灰焙烧活化时的添加剂,也可以作为浸出剂直接浸出粉煤灰。硫酸氢铵烧结法是一种强酸弱碱盐法。其工艺流程为,将粉煤灰与(NH4)2SO4或NH4HSO4按一定配比混合焙烧,焙烧产生的NH3可用于制备氨水,焙烧熟料经H2SO4或水浸出后得到粗制Al2(SO4)3溶液,用氨水调节溶液的pH值,得到NH4Al(SO4)2,经重结晶、煅烧制得氧化铝。WANG等[34]将粉煤灰与硫酸氢铵按一定摩尔比混合后在400 ℃下焙烧活化,铝的浸出率可达90.11%。李来时等[35]利用硫酸氢铵溶液直接浸出粉煤灰,先将粉煤灰与硫酸氢铵溶液混合于低温环境下进行浸出,用氨水调节浸出液pH值,得到粗Al(OH)3,进一步处理可得冶金级氧化铝。SUN等[36]提出了一种在高温流化床中添加硫酸铵从粉煤灰中固态提取氧化铝的方法,通过对由粉煤灰制备硫酸铝铵的研究,发现该方法与其它酸法相比,可以大大缩短反应时间,且没有人为引入杂质,在实验室条件下,氧化铝提取率最高可达90%。

硫酸氢铵烧结法具有能耗低、烧结温度低、对设备防腐要求低等优点,但该工艺存在烧结粘窑、氨气外溢等问题却一直未能得到有效解决。

2.2.4 氟化物助溶法

为提高铝的浸出率,常添加一些氟化物助剂如氟化铵、氢氟酸等来强化浸出过程。

赵剑宇等[37]利用氟化铵来强化粉煤灰的酸浸效果,铝的溶出率可达97%以上。该工艺以氟化铵为助剂,以硫酸为浸出剂,在F-的作用下,粉煤灰中的Al2O3和SiO2键合结构被破坏。SiO2与NH4F反应生成氟硅酸,然后加入氨水,得到SiO2沉淀和氟化铵,再与NaOH反应,经过除杂、碳酸化和煅烧后制得氧化铝。TRIPATHY等[38]发现HF的加入在很大程度上改善了粉煤灰的酸浸性能,向浸出介质中添加氟化物可以溶解粉煤灰中的莫来石,从而使更多氧化铝进入溶液。在HF存在下,用硫酸浸出粉煤灰,铝的浸出率可以提高到92%。

氟化物助溶法不需要进行高温烧结操作,可直接进行酸浸出,能耗低、铝提取率高,但由于氟化物的加入,该工艺对设备的防腐性能提出了更高的要求,操作更具危险性,同时氟的去除也成为一个问题。

2.2.5 加压酸浸法

加压浸出相对于常压酸浸而言,常以高压釜作为反应容器,反应温度一般为100~300 ℃,操作压力一般为1.0~3.0 MPa,在高温高压环境中物质间的反应速度更快,从而可以强化浸出效果,提高浸出率。

WU等[39]利用硫酸溶液加压浸出粉煤灰,在180 ℃条件下浸出4 h,氧化铝的提取率可达82.4%。VALEEV等[40]提出一种处理粉煤灰的联合工艺,首先磁选分离铁,然后浮选分离碳,最后在液固比5∶1、200 ℃条件下以345 g/L浓度的盐酸溶液加压浸出3 h,铝的提取率可达95%。

笔者研究团队正在开展利用硝酸加压浸出技术提取粉煤灰中铝的研究,研究表明该工艺可以在浸出过程中实现铝和铁的分离,浸出液经浓缩结晶、煅烧等工序制备氧化铝,煅烧产生的氮氧化物可以耦合再生硝酸,浸出渣可以用于制备白灰黑。

与烧结法相比,加压酸浸能耗较低,但其对工艺设备的抗腐蚀性能、气密性要求较高。

2.2.6 两步酸浸法

并非所有的氧化铝都包含在莫来石相中,由于粉煤灰中的非晶相是酸溶性的,酸溶性非晶相可直接浸出,因此不一定需要烧结预处理来实现金属溶解。SHEMI等[41]将浸出分为烧结前和烧结后两阶段,从而提出所谓的两步酸浸工艺。第一步,用6 mol/L H2SO4溶液直接浸取非晶相中的铝,在82 ℃下浸出10 h后过滤,所得的残渣与石灰混合在1 050 ℃烧结3 h,将莫来石相转化为酸溶性斜长石相,烧结熟料在82 ℃下用6 mol/L H2SO4溶液进行第二阶段浸出,铝的联合提取率可达88.2%。

ZHU等[42]采用酸浸—碱烧结—酸浸法从粉煤灰中提取氧化铝。第一步先用高浓度硫酸溶液浸出,反应结束后过滤,将一次浸出渣与碳酸钠混合后在860 ℃下焙烧2 h,然后将焙烧产物用水浸出,大部分硅酸钠会溶解,铝留在水浸渣中,接着用低浓度硫酸溶液对水浸渣进行第二步酸浸,铝的总溶出率可超过97%。

2.3 酸碱联合法

为提高粉煤灰的活性,常将粉煤灰与NaCO3按一定比例混合烧结,烧结熟料由稀酸浸出后进行过滤,所得脱硅滤液再加Na2CO3来调节pH值使铝铁共沉淀,接着向所得铝铁共沉淀中加入高浓度NaOH溶液,得到的NaAlO2溶液,然后经碳分、煅烧制得氧化铝。主要反应见式(8)~(13)。

3Al2O3·2SiO2+3Na2CO3+4SiO2→6NaAlSiO4+3CO2↑

(8)

Al2O3+Na2CO3→2NaAlO2+CO2↑

(9)

Na2O·Al2O3·2SiO2+4H2SO4+(2n-4)H2O→

(10)

3CO2↑+3H2O

(11)

3CO2↑+3H2O

(12)

Al(OH)3+NaOH→NaAlO2+2H2O

(13)

刘能生等[43]按粉煤灰∶碳酸钠质量比为1∶1配制成混合料,将混合料在900 ℃下焙烧1 h后得到焙烧熟料,然后用硫酸溶液浸出,铝的浸出率可达92.23%。粉煤灰中Al∶Si的摩尔比通常小于1,过量的SiO2会与Na2CO3发生反应生成Na2SiO3,造成了Na2CO3的过量消耗,为此GUO等[44]提出预脱硅—碳酸钠活化—酸浸工艺从粉煤灰中提取氧化铝。通过调整粉煤灰原料的铝硅摩尔比,显著降低了碳酸钠的消耗。

酸碱联合不仅仅指碱焙烧-酸浸,也包括碱浸—酸浸,此时的碱浸是为了脱去颗粒表面的硅,以助于氧化铝的溶解[45]。MA等[46]采用酸碱交替法从粉煤灰中提取铝,NaOH溶液可以去除积聚在粉煤灰颗粒表面的SiO2,同时可以破坏高聚合度的Si-O-Al单元,使得无定形铝硅酸盐中的铝更容易被盐酸浸出。

酸碱联合工艺相比直接酸浸,可以提高铝的浸出率,但由于酸碱交替使用,酸碱试剂消耗量大,成本较高。

2.4 其它方法

2.4.1 碳热还原法

XUE等[47]提出了一种利用碳热还原方法从粉煤灰中回收氧化铝和制备Fe-Si合金的新工艺。结果表明,Fe2O3的加入能显著降低粉煤灰的还原温度,促进稳定莫来石相的分解。碳热还原过程中,在由莫来石分解获得的氧化铝附近形成了球形Fe-Si合金,由于铁硅合金是强磁性材料,后续磁选可有效分离还原样品中的氧化铝和铁硅合金。当粉煤灰、木炭和Fe2O3的质量比为5∶2∶4时,在1 623 K下煅烧2 h,非磁性部分的Al2O3含量可达91.33%。与传统的烧结法和酸浸法相比,碳热还原法加Fe2O3提取铝的残渣较少。XUE等[48]也提出了用真空技术从粉煤灰中回收氧化铝,同时生产硅铁合金的工艺。实验结果表明,真空环境可以促进莫来石在较低温度下的分解。

2.4.2 微波助溶法

微波通过提高分子运动的动能,可引起有效的内部加热,可以加速物质在酸中的溶解,从而改善金属的浸出效果。

ZHANG等[49]进行微波辅助粉煤灰与碳酸钙反应回收氧化铝的研究。将粉煤灰与碳酸钙按一定比例配制的混合料在800 ℃下微波加热60 s,粉煤灰中95%的铝可以转化为可溶性铝盐,便于提取,与传统的热活化方法相比,微波加热使烧结温度降低了近400 ℃,反应时间缩短了20倍。HU等[50]以Na2CO3为活化剂,对高铝粉煤灰采用微波加热。结果表明,微波加热对粉煤灰的物相改变没有影响,但对粉煤灰活化过程有明显的影响,微波加热使莫来石颗粒发生整体破碎,破碎程度高于常规加热。

微波助溶法具有升温快、深度加热、高效无污染等的特点。

2.4.3 生物浸出法

将生物浸出技术利用到粉煤灰提取氧化铝方面的动机可能源于它在处理金、银、铜、铝等矿石方面取得的成功,如使用多氧芽孢杆菌、黑曲霉和青霉菌从低品位铝土矿中生物浸出铝[51]。

SEN等[52]研究利用从温泉中分离出的芽孢杆菌对粉煤灰中的氧化铝进行改性。粉煤灰先用水洗涤,然后在pH值为6,37 ℃条件下进行生物浸出,经过60 d后,粉煤灰中氧化铝的富集率由原来的25.45%提高到34.72%。SEIDEL等[53]研究了氧化硫硫杆菌对粉煤灰中铝和铁的生物浸出。在相同的浸出条件下(0.8≤pH值≤5、相同的pH值下降速率),硫酸和氧化硫硫杆菌对粉煤灰中铝和铁的提取率和提取水平相似。

该方法工艺简单、生产成本低、无污染,但浸出过程存在动力学慢、浸出效果差的问题。

2.4.4 气相提取法

在高温条件下用强还原剂对粉煤灰进行氯化,可以实现铝和其他金属的提取。一般来说,高温下单独使用氯气就足以使许多金属氯化。然而,铝和硅对氧有更大的亲和力,因此有必要加入碳等强还原剂。MEHROTRA等[54]利用气体流化床反应器研究了粉煤灰的高温氯化。以碳和一氧化碳为还原剂,以盐酸吸收带有金属氯化物的蒸汽。

也可以利用气相萃取的方法来提取铝,如SHEMI等[55]进行了气相萃取法提取粉煤灰中氧化铝的研究,利用气相萃取剂乙酰丙酮可与氧化铝反应生成Al(C5H7O2),Al(C5H7O2)进一步处理可制得氧化铝。实验结果表明,在250 ℃、乙酰丙酮流速6 mL/min、反应时间6 h条件下,铝的提取率仅为17.9%。虽然该方法铝的提取效率较低,但该工艺可以回收未反应的乙酰丙酮。

3 结论与展望

从粉煤灰中提取氧化铝受到了人们的重视,已经有许多关于从粉煤灰中提取氧化铝的技术,但每个工艺都存在一定的局限性。大多数烧结工艺都是能源密集型的,能耗高,且会产生大量的硅酸钙渣。碱溶法虽然没有高温烧结过程且工艺简单,但其耗碱量大。酸法工艺可以溶解铝和其他金属,能耗较低,然而,此工艺需要耐酸和气密性良好的反应容器,而且氧化铝回收和废物处理工艺繁琐,环保成本高。酸碱联合工艺由于酸和碱的交替使用,试剂消耗量大,成本高。其它提取工艺,如碳热还原法、生物浸出法和微波助溶法等,具有环保、产渣少等特点,但大多数还处于实验室研究阶段。

当前,无论是酸法还是碱法工艺在工艺运行方面都存在一定的工艺或成本问题,所以今后需要深入有关粉煤灰提取氧化铝的研究,对工艺进一步完善,开发减量流程从而实现资源的高效利用。采用硝酸加压浸出技术提取粉煤灰中的氧化铝,该工艺可以在浸出过程中实现铝和铁的分离,同时浸出剂可再生循环使用,或许是酸法提铝中一种更具经济性的工艺。近年来,粉煤灰中的镓、锗等元素的提取也受到了关注,或许可以开发新的工艺将多种工艺联合起来,实现铝、硅以及镓、锗等有价元素的高效协同提取。