硼硅比对飞灰玻璃化过程Cr固化赋存形态的影响

于跃龙岳晨曦 曹建尉 王 志 钱国余 伍继君

(1.昆明理工大学 冶金与能源工程学院,昆明 650093;2.中国科学院过程工程研究所,湿法冶金与清洁生产技术国家工程实验室,中科院绿色过程与工程重点实验室,北京 100190;3.中国科学院绿色过程制造创新研究院,北京 100190)

随着中国城市化进程的加快,城市生活垃圾产量迅猛增加。据统计,2015年河北省全省城市生活垃圾年产量高达1 100多万t,并以每年10%的速率增加,全国城市生活垃圾年产生量达1.5亿t以上。我国目前处置城市生活垃圾的主要方法是垃圾焚烧。根据《城镇生活垃圾无害化处理设施建设规划》的要求,“十三五”期间的城市生活垃圾焚烧能力达到50%,东部地区达到60%。目前,我国已有垃圾焚烧发电厂处理垃圾约15 000 t/d,飞灰产量约600 t/d,2020年年产飞灰量约1 000万t[1]。飞灰中含有的Cr、Pb、Cd、Hg、Cl等高毒害元素对生态环境和人们身体健康具有极大威胁。我国《国家危险废物名录》已将垃圾焚烧飞灰列为一种危险废物,编号为HW18。垃圾焚烧飞灰的无害化处理成为亟待解决的问题。

目前,垃圾焚烧飞灰处置技术主要包括分离萃取、固化(稳定化)和热处理。分离萃取技术是指从废物中提取一些有价成分,实现二次资源回收,进而提高废渣利用率,但该方法存在污水排量大,仍需二次处理的缺点[2,3]。固化(稳定化)处理技术是将有害固体废弃物固定或包封在惰性固体基材中,使危险废物中有害组分被包封起来,进而降低有害成分浸出和迁移的一种有效方法[2],其中水泥固化和化学药剂稳定化应用最为广泛。水泥对重金属的固化可通过物理包容、吸附、复分解沉淀或同晶置换机制等固化进入水化C-H-S产物结构中[4]。水泥基材料是多孔的,其孔隙是重金属泄漏的通道,导致重金属在固化体中保留能力降低,在酸性条件下易造成二次浸出的危险[5,6]。化学药剂稳定化技术主要通过有机螯合物与重金属离子结合形成稳定的、难溶于水的络合物沉淀,进而有效阻止重金属浸出的一种方法,具有不增容或少增容的特点[7]。陆瑞良的研究[8]表明,飞灰组分及重金属形态复杂多变导致化学药剂固化重金属具有较高的选择性,并且固化剂对二噁英及溶解盐的稳定性也较弱,因此仍需寻求更合适的处置方法。

高温熔融热处理技术是一种能够彻底分解飞灰中的二噁英、减容率高、可稳定固化重金属的有效方法[2]。PARK和HEO[9]研究表明飞灰的玻璃化处置可将重金属长期稳定固化在玻璃体中。玻璃化处置通常在高温(>1 100 ℃)下进行,由于飞灰中含有较高含量的氯化物,高温下会使大量氯化物挥发,尤其是含重金属的氯化物,导致产生的气体会带走大量有害重金属,进而污染环境,危害人体健康。姜永海等[10]研究表明在800~1 300 ℃内,飞灰中重金属氯化物的挥发量随温度的升高而显著增加,1 150 ℃以下主要表现为氯盐和PbCl2、CdCl2的挥发。高京等[11]研究表明当B2O3质量分数增加到15%时,熔体流动温度从1 211 ℃下降到986 ℃,可有效降低重金属Pb、Cd、Zn的挥发。低熔点玻璃具有降低氯化物挥发,同时能达到重金属固化的效果,未来低熔点玻璃固化重金属前景更广阔。因此,本研究针对高温热处理易导致重金属氯化物挥发以及重金属Cr在玻璃固化体中固化机制尚不清晰的问题,通过制备低熔点玻璃,在减少氯化物挥发的基础上,探究重金属Cr的迁移转变规律和固化机制,进而为垃圾焚烧飞灰的无害化处置提供理论基础。

1 实验

1.1 低熔点玻璃的制备

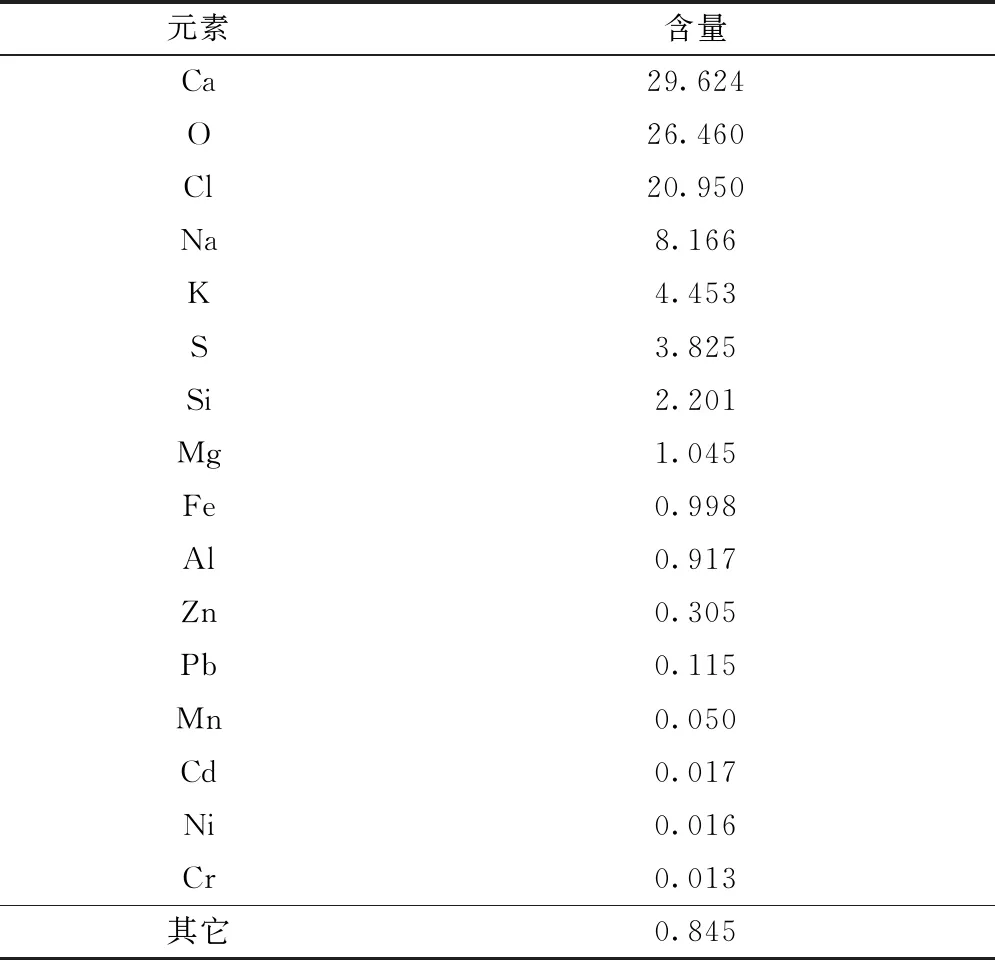

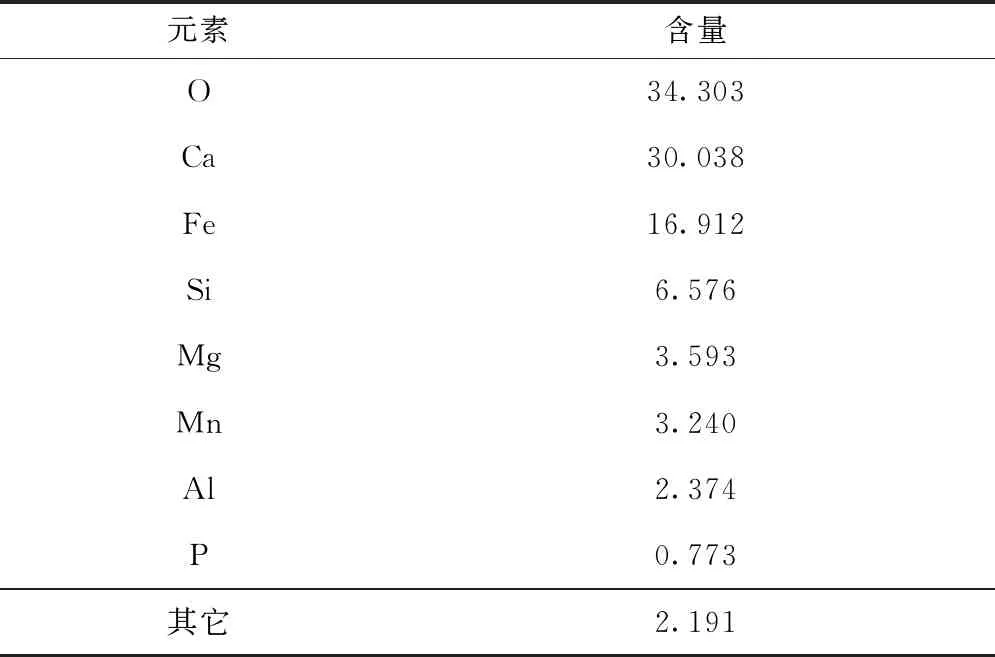

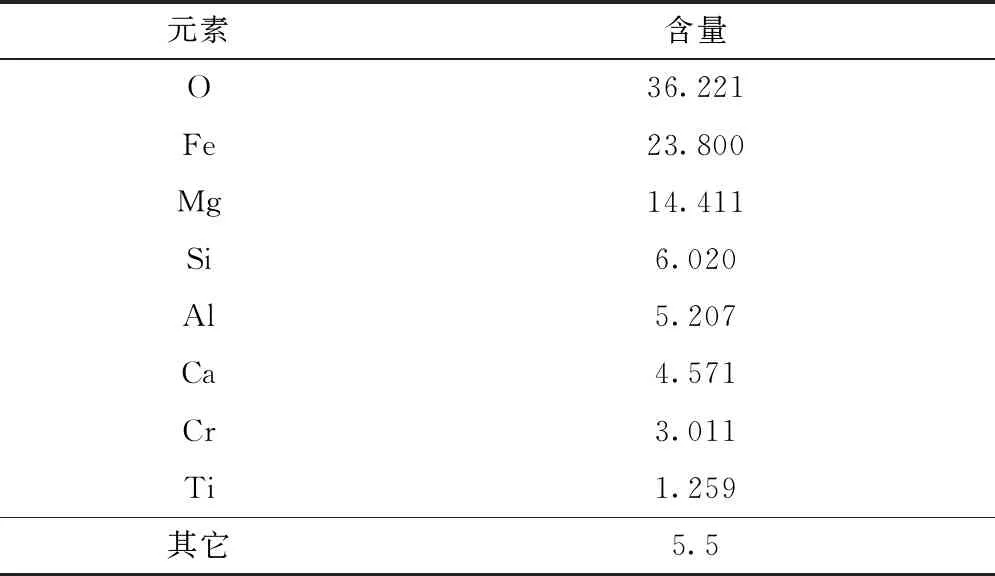

实验所用原料为垃圾焚烧厂飞灰、钢渣和铬渣,飞灰和钢渣的化学组成分别见表1~3。以10%飞灰、22%钢渣、11%铬渣和其他化学辅料作为基础玻璃配合料,将基础混合料置于研钵中研磨至均匀,然后倒入50 mL的刚玉坩埚。采用高温熔融方法,将混合物放入高温节能电炉中,分别在1 150 、1 050 、950 、850 ℃熔化1 h,熔融结束后将坩埚迅速取出,在空气中自然冷却至室温(15 ℃),得到基础玻璃固化体。

表1 飞灰化学组成

表2 钢渣化学组成

表3 铬渣化学组成

1.2 性能表征

采用X射线荧光光谱仪(XRF)对飞灰和钢渣的成分进行分析。采用X射线衍射仪(XRD)对样品进行物相分析。采用原位超高分辨场发射扫描电子显微镜及能谱仪观察样品的微观形貌。

根据中华人民共和国环境保护行业标准HJ/T 299—2007《固体废物浸出毒性浸出法—硫酸—硝酸法》,制备pH值为3.20±0.05的硫酸硝酸混合溶液,进行样品毒性浸出。每个浸取瓶中装入40 mL浸出液和4 g样品粉末,然后在恒温震荡器中震荡24 h(200 r/min)。提取振荡后的渗滤液,过滤,并用电感耦合等离子体原子发射光谱仪(ICP-AES Optima 7000 DV,Perkin Elmer)检测浸出液中重金属离子的浓度。

2 结果与讨论

2.1 硼硅比对Cr迁移转化机制的影响

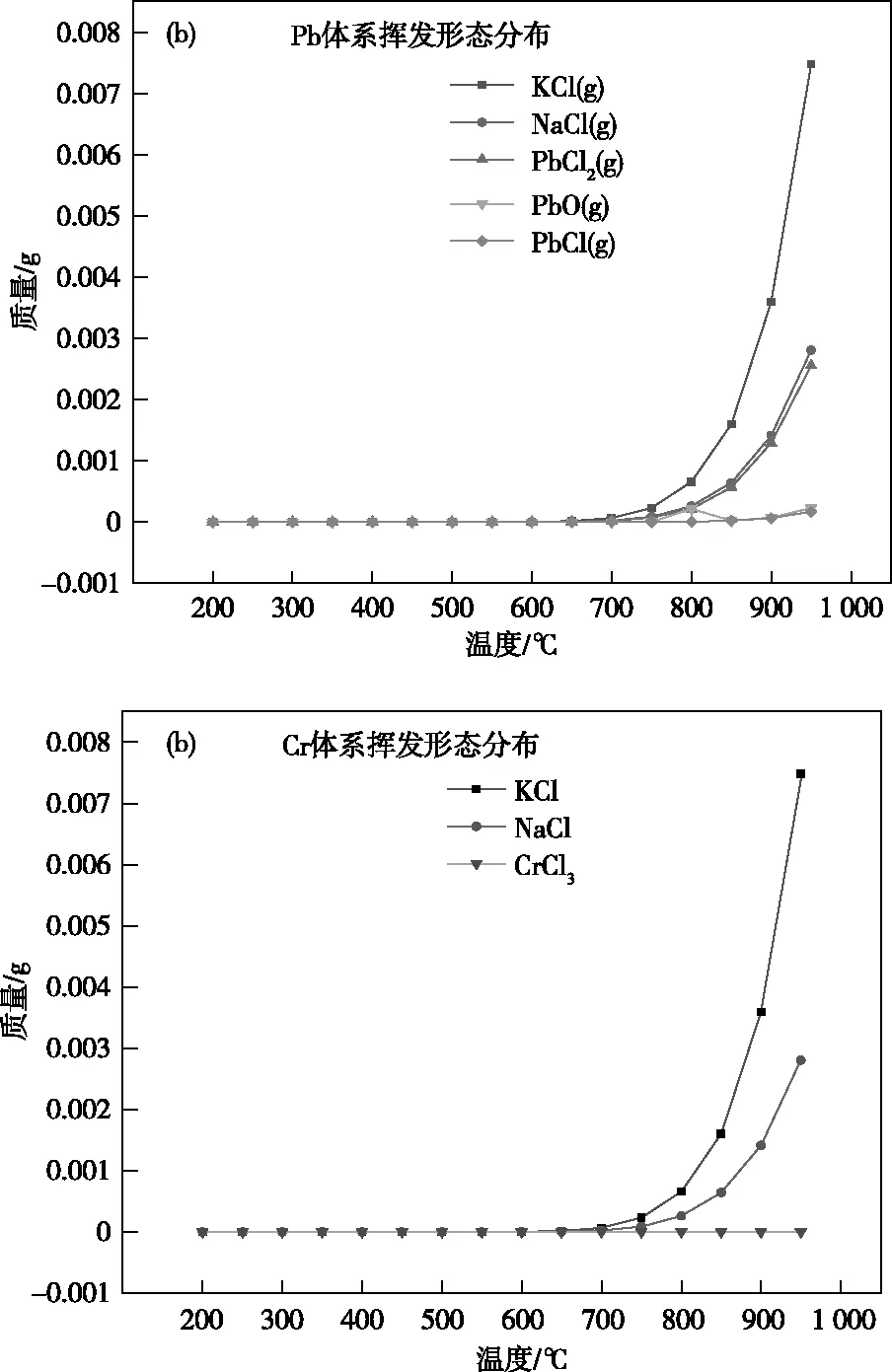

通过Factsage热力学模拟计算软件模拟计算氯和重金属Pb、Cr在不同温度梯度下的存在形式。如图1所示,在Pb、Cr的平衡组分模拟计算中,氯主要以KCl和NaCl的形式存在,少部分为PbCl、PbCl2和CrCl3。从600 ℃起,KCl、NaCl为主要挥发成分,并且KCl的挥发量随着温度升高逐渐增大,从800 ℃到950 ℃挥发量显著增大。本实验模拟的基础玻璃组分中,CrCl3挥发量增加趋势缓慢,而Pb的化合物表现出比Cr更易挥发的特点。总的来说,重金属氯化物的挥发含量会随着温度的增加而不断增强。

图1 温度对氯化物挥发的影响

为进一步掌握重金属氯化物实际挥发变化趋势以及重金属在玻璃固化体中的迁移转变规律,将基础玻璃混合料分别在850 、950 、1 050 、1 150 ℃下进行熔融热处理。结果发现,当熔化热处理温度为850 ℃时,混合料并未熔融,仍呈渣状;当熔化温度为950℃时,形成基础玻璃固化体。因此选取950 ℃为熔化温度,探究不同B2O3/SiO2质量比,即R(B/S)对重金属Cr在玻璃体中迁移转化规律的影响。

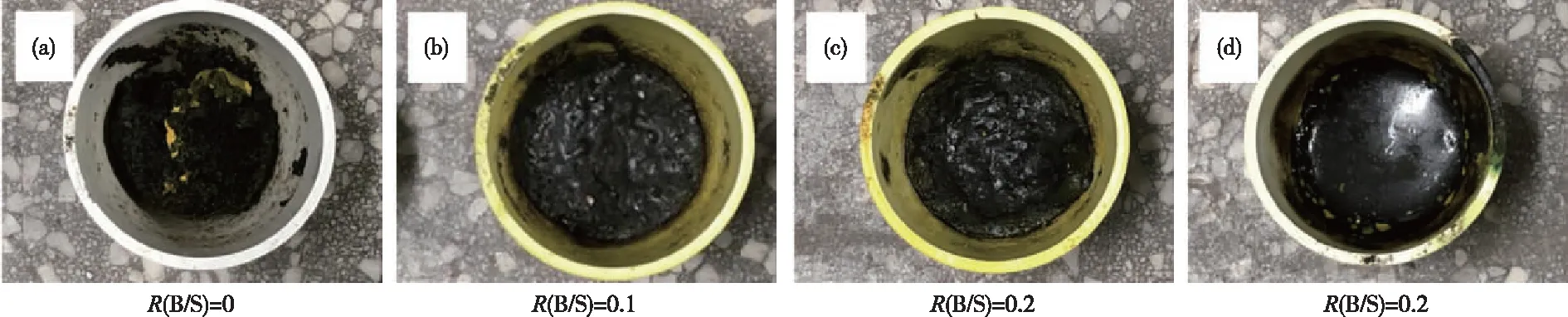

图2为R(B/S)分别为0、0.1、0.2、0.3的基础混合料在950 ℃下熔融后的样品。从图2a观察到,熔融后的基础玻璃混合料并没有形成玻璃体,仍为松散的渣状;当R(B/S)分别为0.1、0.2时有明显熔融的趋势,坩埚内壁发黄,推测可能伴随着氯、硫等易挥发物质沾污到坩埚内表面;当R(B/S)为0.3时形成基础玻璃,外观呈现出光滑致密的特点。

图2 R(B/S)分别为0、0.1、0.2、0.3的基础混合料在950 ℃下熔融后样品宏观形貌图

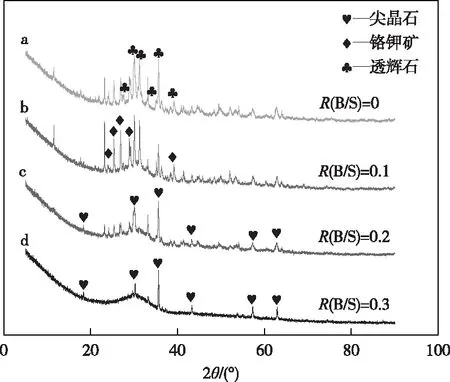

图3 R(B/S)分别为0、0.1、0.2、0.3的基础混合料在950 °C下熔融后样品的XRD图谱

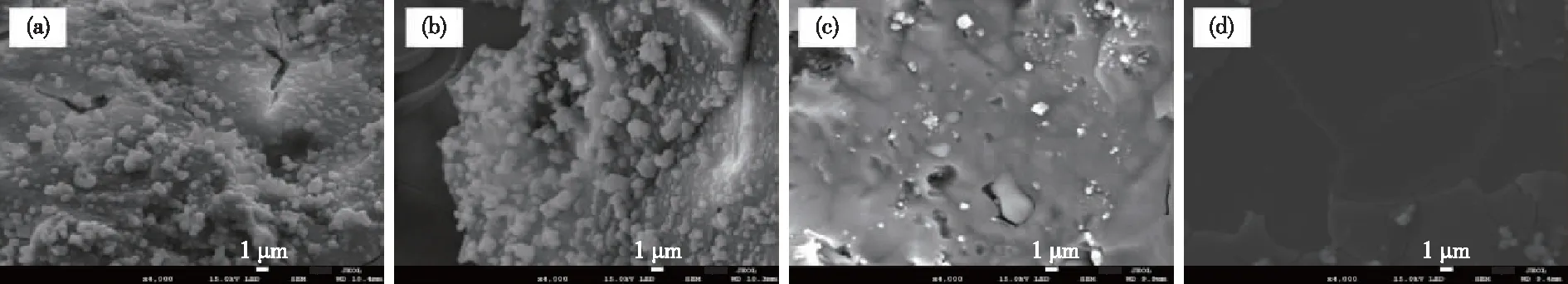

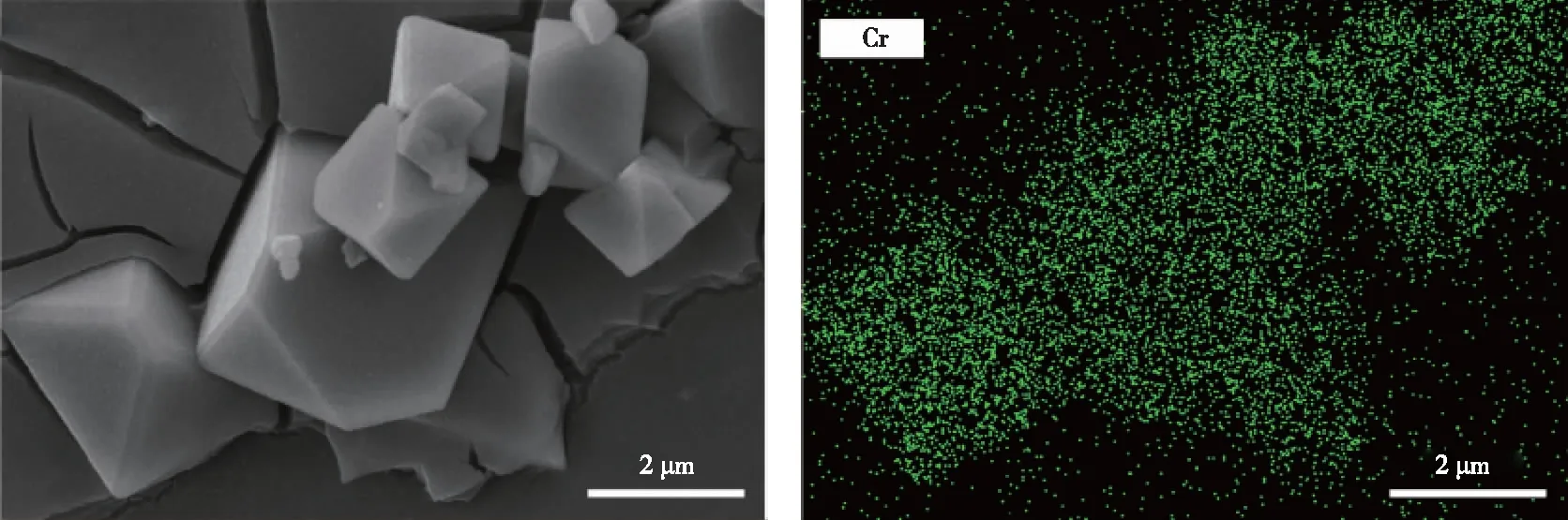

图4的显微形貌中,a、b样品表面被大量颗粒覆盖,伴有孔洞和裂纹。R(B/S)为0.2时,样品出现了大面积玻璃化区域并伴有少量晶体析出;R(B/S)为0.3时,玻璃体均匀致密,可明显看出裂纹且在裂纹交界处有尺寸为1 μm左右晶体颗粒。随着R(B/S)的增加,由于B2O3会降低体系的熔点,且B2O3在低温下与飞灰中的CaO形成硼酸钙,在此过程中形成低温共熔区域也有利于低熔点玻璃的形成。从图5可以发现,硼硅比为0.3的玻璃体中自发析出了铬铁矿尖晶石。从EDS能谱可以观察到大多数重金属Cr主要富集在尖晶石相中,少部分分布在玻璃基底。由于尖晶石表现出优异的耐化学腐蚀性能[14],可有利于对Cr稳定固化。

图4 950 °C下4组样品的显微形貌(×4 000)

图5 R(B/S)=0.3玻璃SEM-EDS图像

2.2 硼硅比对Cr浸出浓度的影响

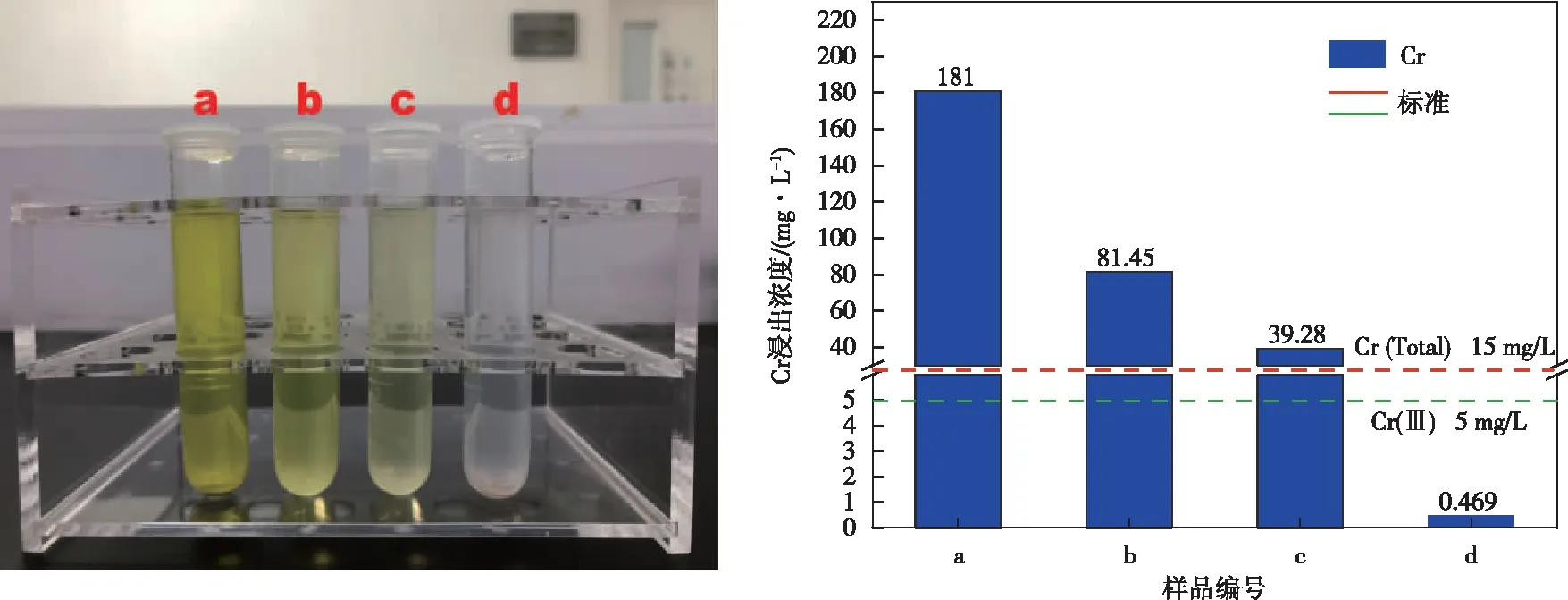

采用固体废物浸出毒性浸出方法—硫酸硝酸法对R(B/S)为0、0.1、0.2、0.3的玻璃固化体(分别标记为a,b,c,d)分别进行毒性浸出测试。如图6所示,从a到b,随着R(B/S)增大,四种固化体中Cr的浸出液颜色由黄色逐渐变浅至无色,总铬浸出浓度分别为181.80、81.45、39.28、0.47 mg/L。R(B/S)=0.3的玻璃固化体总铬的浸出浓度,远低于国标限值(5 mg/L)。对比4种样品对铬的固化稳定性,当R(B/S)为0时,未熔融渣中Cr6+浸出浓度远超国家标准,主要以六价铬形式存在的铬钾矿物相不具有稳定固化铬的能力;当R(B/S)为0.2时,部分Cr6+被还原成Cr3+,浸出浓度大幅度下降,但仍高于国家标准限定值;当R(B/S)为0.3时,有唯一尖晶石相的玻璃体浸出浓度为0.47 mg/L。随着R(B/S)的增加,总铬的溶出浓度逐渐降低,固化稳定性增强。尖晶石相对铬具有稳定固化的效果,玻璃体阻碍铬的浸出,玻璃体包裹尖晶石相起到双重屏障保护作用。

图6 玻璃固化体浸出液和浸出浓度分析(质量分数)/%

3 结论

1)硼硅比影响飞灰玻璃化过程。当R(B/S)=0时,基础玻璃混合料成松散的渣状;当R(B/S)=0.3时形成外观光滑致密的玻璃体;随着硼硅比从0增大到0.3,飞灰从渣状变为玻璃体状,硼硅比增加具有增强玻璃化的趋势。

2)当R(B/S)=0和0.1时,铬以六价态形式赋存在铬钾矿中;R(B/S)=0.2时,铬分别以六价态和三价态形式存在于铬钾矿和尖晶石中;R(B/S)=0.3时,铬以三价态的形式赋存于尖晶石相;尖晶石中富集大量铬离子,玻璃体包裹尖晶石相阻碍铬离子浸出,对铬的固化起到双重屏障保护作用。

3)本研究可为垃圾焚烧飞灰无害化处置提供参考。