铝电解废阴极炭块处理技术现状及展望

陈永健 刘 朋 刘海营 骆有发 申士富

(1.滨州市宏通资源综合利用有限公司,山东 滨州,256200;2.矿冶科技集团有限公司,北京 102628)

铝电解废阴极炭块是铝电解槽拆解过程中产生的固体废弃物,含有大量的氟化物及氰化物,氟化物含量一般在20%~40%,氰化物含量约为100 g/t,被《国家危险废物名录》(2021版)明确列为危险废物,编号为321-023-HW48。如果对这些危险废物不及时利用或处置,废阴极炭块中的大量氟化盐、氰化物等毒害物质,经过风吹、日晒、雨淋会逐步转移至大气、土壤和地下水中,严重影响动植物和人类的健康及生存。

据统计,每电解生产1 t金属铝会产生约5~10 kg的废阴极炭块[1],按照中国2020年约3 708万t电解铝产量估算,中国每年铝电解废阴极的排放量约为20~40万t。本文在重点总结国内铝电解废阴极炭块的无害化处置及资源化利用技术和长期从事铝电解废阴极炭块无害化处置及资源化利用技术开发的基础上,进一步展望了废阴极炭块处理技术的发展方向。

1 废阴极炭块的化学组成

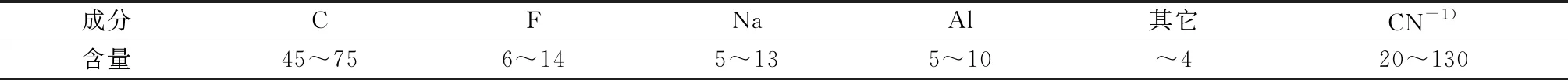

铝电解废阴极炭块主要含有F、Al、Na、C、Ca、K、Li、Si、N等元素,主要物相包括具有较高石墨化度的炭素、氟化钠、冰晶石、氟化钙、氧化铝、霞石、金属硅,以及冰晶石的过渡态物质等,物质组成相对复杂[2,3],固定碳含量通常在50%以上,发热量可达20 MJ/kg。槽龄短的废阴极固定碳含量及发热量甚至更高,与动力煤热值相当。铝电解废阴极炭块的化学组成与槽龄、阴极炭块的使用方式、原阴极质量等相关,不同厂家或者同一个厂家不同时间所产废阴极的化学组成也变化很大,但基本在一定范围。表1为山东某电解铝厂废阴极炭块的化学组成。

表1 铝电解废阴极炭块的主要化学成分

2 国内废阴极处置处理技术及应用

从目前研究及应用案例看,废阴极炭块的处理可分为湿法及火法两种技术路线。湿法又可分为浮选法、化学法及浮选—化学联合法等。火法包含高温挥发氟化物及制备炭素材料法,钢铁、水泥熟料、火力发电等协同处理及利用法,回转窑煅烧生产水泥原料法等。

2.1 湿法处置处理技术

2.1.1 浮选法

浮选法主要是将废阴极破碎、粉磨至一定粒度后,通过加入捕收剂、起泡剂等药剂,利用石墨化炭、氟化盐的疏水性差异,实现石墨化炭及氟化盐的分离。该工艺由邱竹贤等[4]首先提出,并在辽宁抚顺铝厂进行了半工业化试验,王兆文教授等2011年对该技术进行了成果转化,并在河南伊川集团建成3 000 t/a工业化试验线[5]。

浮选法难以进行工业推广,主要原因是废阴极可溶性氟离子含量太高,浮选过程中加入了酸性药剂,设备腐蚀严重,且浮选过程产生的含氟废水容易造成二次污染;炭粉产品中仍含有2%左右的氟,浮选产品的附加值也较低,难以形成经济效益,产品的利用途径也存在问题。

2.1.2 化学法

郑州某公司将电解槽大修渣(含废阴极)进行破碎、球磨成粉末,加水(酸)等制浆进入反应器。通过在反应器内加入次氯酸钙、氯化钙等药剂后,经充分的化学反应,将氰化物氧化,氟化物等有害物质转化为氟化钙等物质,无害化后废渣浸出毒性满足填埋标准后进行填埋或资源化利用。该工艺从最初的加入酸性药剂,经历多次工艺改进,在国内建设了多家生产线,但由于各种原因目前实际运行的并不多。

郑州大学陈喜平[6]教授在无害化处理的基础上,将电解槽大修渣(含阴极)浸出的氟离子转化为氟化镁,废渣作为耐火材料原料。目前该技术正规划在广西省某企业建设扩大试验线。

2.1.3 浮选—化学联合法

矿冶科技集团和中电投宁夏青铜峡铝业公司在国内首先联合开发了“水浸—浮选—酸浸”的工艺技术,并在中电投宁夏青铜峡铝业公司建设了年处理4 000 t废阴极的示范线。该技术可获得纯度达95%的氟化钠产品和纯度达90%的碳粉,氟化钠可以回用到电解,碳粉可以作为燃煤销售(由于废阴极经过水浸、酸浸等化学反应,碳粉中的氟化物含量大大降低,浸出的氟离子浓度低于2 mg/L)。该工艺的缺点是副产品为硫酸钙,碳粉没有充分利用其炭素的性质,经济效益不突出。

2.1.4 酸碱联合浸出法

亚太环保股份有限公司开发了超声波常压酸、碱两步法浸出工艺[7]。该工艺首先将废阴极破碎、球磨至-74 μm,然后采用碱浸、次氯酸钠氧化、浮选等工序将电解质与碳粉分离。碳粉经酸浸、超声波作用、水洗得到碳精粉,电解质经中和、蒸发结晶获得硫酸钠产品。该工艺的流程比较复杂,目前还处于实验室研究阶段,扩大试验线正在规划建设中。

2.2 火法处置技术

2.2.1 高温法

矿冶科技集团有限公司及滨州市宏通资源综合利用有限公司[8]、中国铝业郑州有色金属研究院有限公司等都在研究废阴极的高温法处置技术。将废阴极破碎筛分至一定粒度,然后加入电炉,在隔绝空气的情况下在1 800~2 600 ℃煅烧一定时间,废阴极中的炭素转变成石墨质材料,氟化物(氟化钠、氟化铝、冰晶石等)、硅酸盐等呈气态挥发,冷却后收集成电解质粉,氰化物氧化分解为二氧化氮和二氧化碳。以该高温技术为主体,滨州市宏通资源综合利用公司建设了年处理3 000 t废阴极的示范线,石墨碎产品固定碳含量可以稳定达到98.5%~99.8%、石墨化度达到91%~94%,最高可以达到98%。中国铝业郑州有色金属研究院有限公司开发的“铝电解废阴极高值化利用关键技术及装备”,在包头铝业(集团)有限责任公司建设了4 000 t/a生产线,生产出高品质石墨化焦[9]。

国家电投集团宁夏能源铝业科技工程公司的固废处理中心技术中心、能源公司技术中心、科技工程公司联合开展了废阴极炭块直接高温处理试验[10]。利用艾奇逊炉高温处置废阴极炭块,得到的石墨产品灰分可由32.18%~41.44%降低到0.12%~0.92%,粉末电阻率达到99.7~170 μΩ·m,真密度在2.18~2.24 g/cm3,质量符合增碳剂和石墨化焦标准。据报道,一期5 000 t/a生产线已在宁夏能源铝业集团有限公司开工建设,生产线包括破碎、装炉、冶炼、冷却、出料和尾气处理共6个工序。整个生产工艺由2台冶炼炉完成,在同一时间2台炉分别完成其中之一的工序,依次循环[11],总周期控制11 d左右。甘肃某企业也计划利用该技术建设万t级生产线。

2.2.2 燃煤锅炉、水泥窑等协同处置

燃煤锅炉、水泥窑等协同处置主要是利用电解铝废阴极炭块中50%以上的碳,通过外加一定量的钙源,废阴极中的氟化物可以转变成溶解度低的氟化钙,氰化物经过高温完全氧化分解。山东魏桥铝电有限公司开展了废阴极炭块在火电厂燃煤锅炉的掺烧试验。该试验将废阴极作为燃料使用,并加入一定量的含钙矿石,掺配到动力煤中燃烧发电。主要检测了该技术对火力发电所产水、气、渣的环境影响因素。结果表明脱硫废水、炉渣、粉煤灰、脱硫石膏及烟气中的氟离子含量均符合环保要求,但该技术因缺少相关政策支撑暂未获得推广。

水泥窑协同处置危险废物是目前危废处置行业比较受青睐的方式,其处置量及资源利用率高,处理过程安全。根据《水泥窑协同处置固体废物环境保护技术规范》及《水泥窑协同处置固体废物污染控制标准》(GB 30485—2013),氟、氯、硫、碱需要满足水泥窑入窑要求,即氟离子总量需控制在5%以内。由于阴极含有较高的热值,一些微量元素对水泥品质及系统设备产生较大影响,因此水泥企业收取的处置费通常在2 000元/t以上,有些单位收取的处置费高达4 000~5 000元/t,因此电解铝企业交由其处置的意向不大。由于该技术不需要电解铝企业新增固定资产投资,因此水泥窑协同处置不失为较好的处置方式,随着协同处置费的降低,水泥窑协同处置废阴极的规模会不断增加。

废阴极炭块中的炭素具有良好的金属还原性,可以用在铁、铜、铅等金属的火法冶炼中,该技术在某些冶金企业实现了产业化,但是这些冶金企业需要办理危废处置资质。

3 废阴极利用面临的难点

虽然阴极处置技术及工业化有了不少案例,而且各有特点,但受环保政策或技术成熟度的影响,实现工业运行的不多,原因可归纳为如下四点。

1)容易产生二次危废

废阴极中的氰化物较容易处理,但是氟化物的化学活性大,嵌布粒度微细,因此采用湿法等难以完全将氟化物充分溶出,火法也容易生产含氟的固废。

2)标准滞后

《危险废物鉴别通则》(2019版)中6.2规定:“具有毒性危险特性的危险废物利用过程产生的固体废物,经鉴别不再具有危险特性的,不属于危险废物。除国家有关法规、标准另有规定的外,具有毒性危险特性的危险废物处置后产生的固体废物,仍属于危险废物”,这对相关技术挑战性极大,利用过程不仅不能遗留废渣,产品还均需满足现有国家及行业标准,但很多传统产品标准不适用于新工艺生产的产品,需要重新编制新工艺条件下的标准,使工业化技术推广滞后。

《危险废物名录》(2021版)提出“在环境风险可控的前提下,根据省级生态环境部门确定的方案,实施危险废物‘点对点’定向利用”的豁免条款,但危险废物种类繁多,利用技术多样,对环境主管部门的审批决策要求较高,新技术、新工艺在应用中缺少先例,限制了其快速推广应用。

近年我国陆续制定或者正在制定一些涉铝危废的行业标准,特别是技术标准,但是还存在涉及领域不全面,和国家标准特别是环保标准不能有效对接等问题,涉及废阴极危废处置的标准制定难度更大。

3)企业对经济效益的期望值过高

废阴极成分复杂,氟离子含量太高,无论是湿法还是火法,处置过程产生的HF、氟化物等对设备、耐火材料等腐蚀严重,投资及维护成本较高,且易造成环境污染,投资高、风险高,难以形成较好的经营效益,而电解铝企业通常期望获得较高的经济效益,而不是积极地从消除环境影响方面考虑。

4)技术本身面临难点

无论湿法还是火法,大部分工艺技术都是新开发的,由于氟、氢、碳的化学活性强,高温下活性更大,因此大部分工艺技术对设备性能要求高,对工艺细节要求苛刻。目前我国已经开发了具有一定代表性的“水浸—浮选—酸浸”技术、湿法“氧化—酸浸”、隔氧连续超高温技术等,都还有些技术难点需要克服。

4 铝电解废阴极处理处置技术展望

近10年来,我国科技工作者持续对废阴极无害化处置及资源化利用技术进行了开发,取得了巨大成就,探明了废阴极的基本物理化学性质和工艺技术原理,为产业化技术的推进发挥了积极作用。在不断的工业实践中,无论湿法技术还是火法技术,都建设了多条工业试验线,基本探明了装备、自动控制、安全、环境、产品等方面的问题,具备了一定程度上实现产业化的能力,相信通过科技工作者的不断努力,废阴极的无害化及资源化问题很快会解决。