铜电解精炼液净化脱砷新工艺

张 彤 公旭中 赵立新 王 志

(1.中国科学院过程工程研究所,湿法冶金与清洁生产技术国家工程实验室,中科院绿色过程与工程重点实验室,北京 100190;2.中国科学院绿色过程制造创新研究院,北京 100190;3.中国科学院大学 化学工程学院,北京 100049;4.天津理工大学 环境科学与安全工程学院,天津 300384)

自然铜在自然界中存量极少,一般多以金属共生矿的形态存在。铜矿石中常伴生有多种重金属和稀有金属,如金、银、砷、锑、铋、硒、铅、碲、钴、镍、钼等[1]。由于砷的电负性比铜的大,在精炼铜过程中,砷从阳极中溶解进入到电解液[2]。电解液中砷浓度过高会降低精炼铜效率,若随意排放则会对环境造成很大影响。目前,我国《工业企业卫生标准》规定:地面水中砷最高允许质量浓度为0.04 mg/L[3]。如何处理含砷废液是铜电解精炼生产面临的一大难题。

目前国内外处理含砷废液的方法主要有溶剂萃取法和化学沉淀法。利用有机溶剂将电解液中的砷萃取脱除或利用中和反应将砷与Ca、Mg、Ba、Fe、Al等的氢氧化物共沉淀而分离去除[4-6]。但是上述方法产生的含砷产物成为新的固废垃圾,无法得到妥善处置,只能选择堆放或是转移,产生的硫化砷或砷酸钙等固体废物都不稳定,极易发生分解,对空气和水体产生二次污染[7]。用铁盐沉淀产生的砷铁共沉物虽然稳定性好,可以选择安全填埋,但用该方法不能循环使用,经济成本较高[8,9]。另外,在电解铜精炼行业中,电解液是酸性体系,且体系中含有较高含量的铜,不适用于化学沉淀法,如将含砷电解液当作废液处理则会造成严重的资源浪费[10]。因此,发展一种能够高效脱砷、不影响现有电解精炼工艺且经济循环的生产方式是提高有色金属冶炼环保和经济效益的关键。

粗铜原料中约含有0.2%的砷,以日处理量160 t核算,约在电解液中引入8 g/L的砷,而现有的净液系统日处理量仅为2 g/L,不可避免会造成电解液中砷的累积[11,12]。现有脱砷工艺选用电沉积的方式从电解液中脱砷,然而该工艺在处理前期,铜的浓度下降明显,而砷去除效果不明显,仅在后期铜浓度降低时才有部分砷脱除。现有这种以耗电方式去除电解液中的砷,产物以粗铜外售的方法难以平衡经济,且除砷效率较低。

分析现有工艺不难发现,只有当电解液中铜砷比达到固定值时,砷才会开始快速脱除。因此,本研究结合现有工艺特点,遵从“少投资、降电耗、不产生新的危废”三大原则,对现有工艺进行改进。相较于原工艺而言,在相同耗电情况下,脱砷效率提高40%,且产生的固废为品质较高的粗铜,外售足以平衡成本,带来较高收益。

1 实验

实验所用电解液为西部铜材电解铜厂的精炼铜废液,CuSO4·5H2O为分析纯,溶液用去离子水配制。电解除砷装置模拟现有电解铜精炼工艺,选用铅板(2 cm × 2 cm)为阳极,铜板(2 cm×2 cm)为阴极。在电解实验进行前,首先对阴阳极电极板进行打磨、酸洗处理,以保证电极板洁净。电解实验进行时,量取300 mL精炼铜废液置于烧杯,维持反应温度为20 ℃。通过直流电源调节电流密度分别为0.25、0.5 A/cm2。每电解1 h,用滴管取5 mL电解液留存、备分析,并往电解液中加入一定量的CuSO4·5H2O以维持电解液中铜的浓度。

采用扫描电子显微镜(SEM,JSM-7800 Prime,JEOL-Oxford)表征电解后固体的微观形貌,并测定元素成分。采用粉末X射线衍射仪(XRD,X′Pert PRO MPD)分析电解后沉淀物质的晶相。,用电感耦合等离子光谱发生仪(ICP,Optima 7000DV)检测电解液中的砷和铜,以判断脱砷效率,并以此为依据进行后续工艺改进。

2 结果讨论

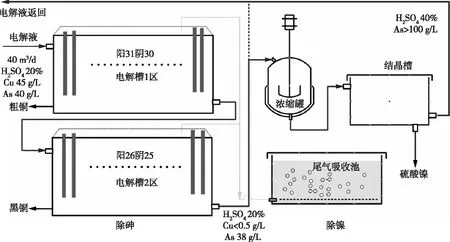

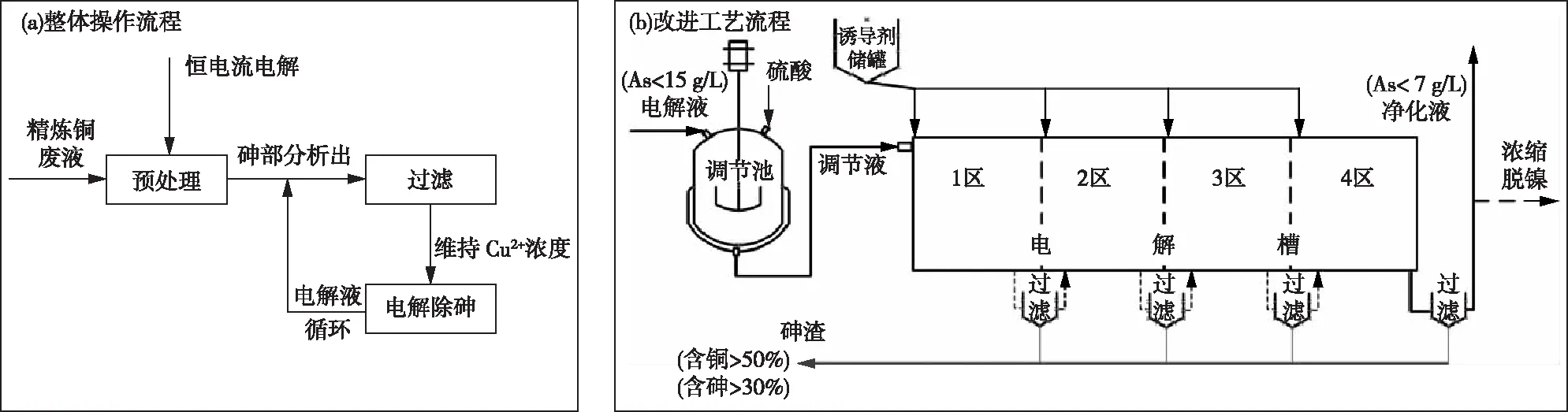

现有工艺流程如图1所示,电解槽主要分为两个区域,阳极均采用氧化铅涂层电极板,以铜板作为阴极,电极面积为0.92 m×0.78 m。其中一区域的电解液量为20 m3,电解时电流密度为162 A/cm2;第二区域的电解液量为20 m3,电解时电流密度为195 A/cm2。

图1 现有工艺流程

2.1 脱砷工艺分析及改进

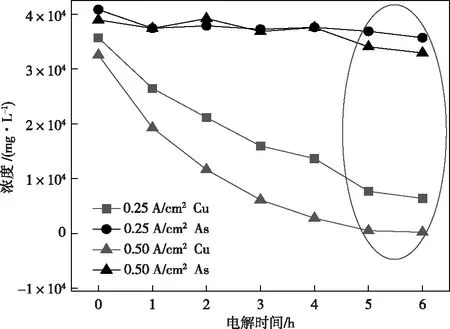

为了探究现有工艺电沉积脱砷的局限性,将从电解铜精炼厂取回的电解液在实验室中进行模拟降解。选用不同的电流密度对溶液中的砷进行电沉积,结果如图2所示。从图2可以明显看出,电流密度越大,电解液中砷的沉积速率越快。然而,大的电流密度势必会带来过多的电流消耗,不符合经济性原则。分析小电流密度下的砷沉积脱除速率可以发现,在电解前期,铜的浓度大幅度下降,但是砷的沉积速率十分缓慢。当铜的浓度下降到10 g/L时,砷才开始脱除,因此,推测只有当电解液中的铜浓度降到一定程度时,铜和砷才会共沉积,此时沉积出的产物应为铜砷化合物,可以作为粗铜出售,具有回收价值。

图2 模拟现有工艺在不同电流密度下电解除砷效率

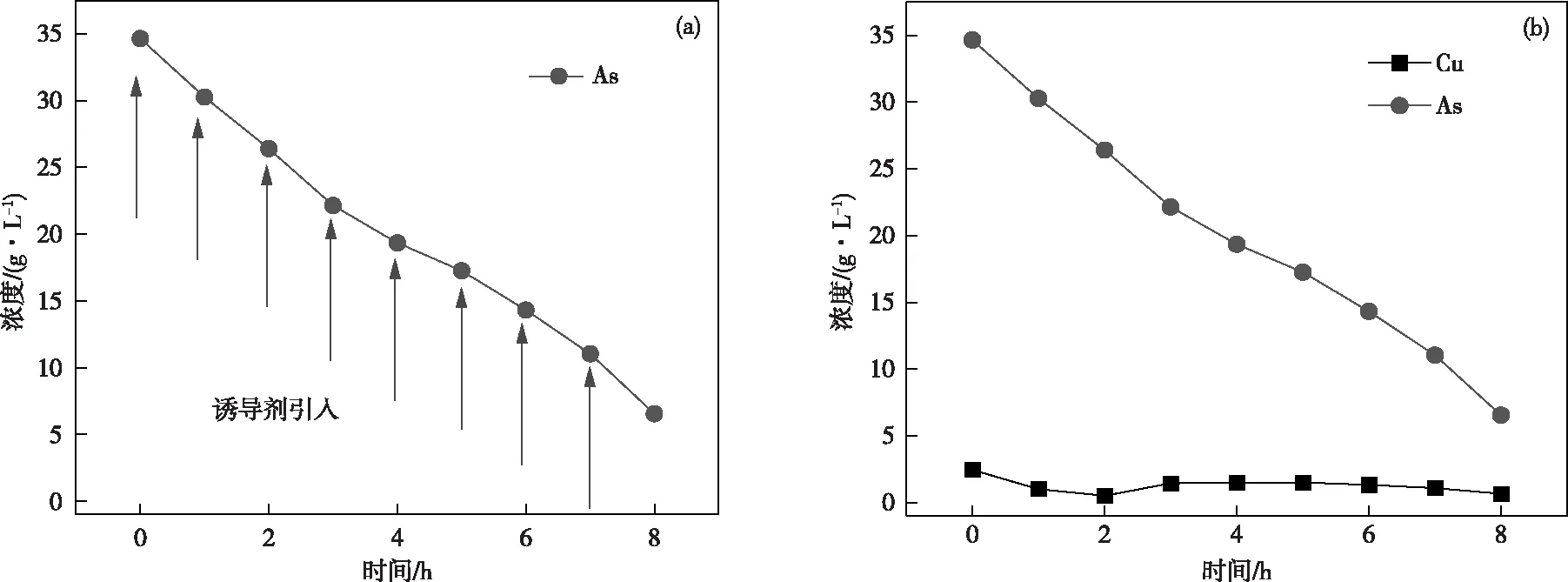

基于上述实验分析,通过外加CuSO4·5H2O维持电解液中铜离子的浓度在10 g/L。实验发现,在电解时每隔1 h电解液中铜离子的浓度会减少8 g/L,因此按照此降解效率,每隔1 h往电解液中加入一定量铜离子以维持其浓度,具体操作如图3(a)所示。从图3(b)可以看出,当每间隔1 h往电解液中加入恒定浓度的铜离子时,铜和砷离子均以近乎恒定的速度沉积脱除。维持电解液中铜离子浓度恒定,即使在0.25 A/cm2的电流密度下,6 h时电解液中砷的浓度下降至14.42 g/L,相较于电解原液中的浓度下降了20 g/L。而在模拟现有工艺的实验时发现,未维持电解液中铜离子的浓度,即使在0.50 A/cm2时,6 h后砷的脱除量也不足1 g/L,表明改进工艺后的脱砷效果明显,6 h时,砷的脱除效率即可提高近 55个百分点。此外,考虑到电沉积脱砷时,铜和砷的沉积脱除速率几乎都保持恒定,即单位时间内铜和砷的脱除量保持恒定比值,这就使得沉积产物单一,且含有一定量的铜,可作为粗铜出售以平衡电耗。

图3 改进工艺除砷效率(0.25 A/cm2,20 ℃)

2.2 改进工艺脱砷产物分析

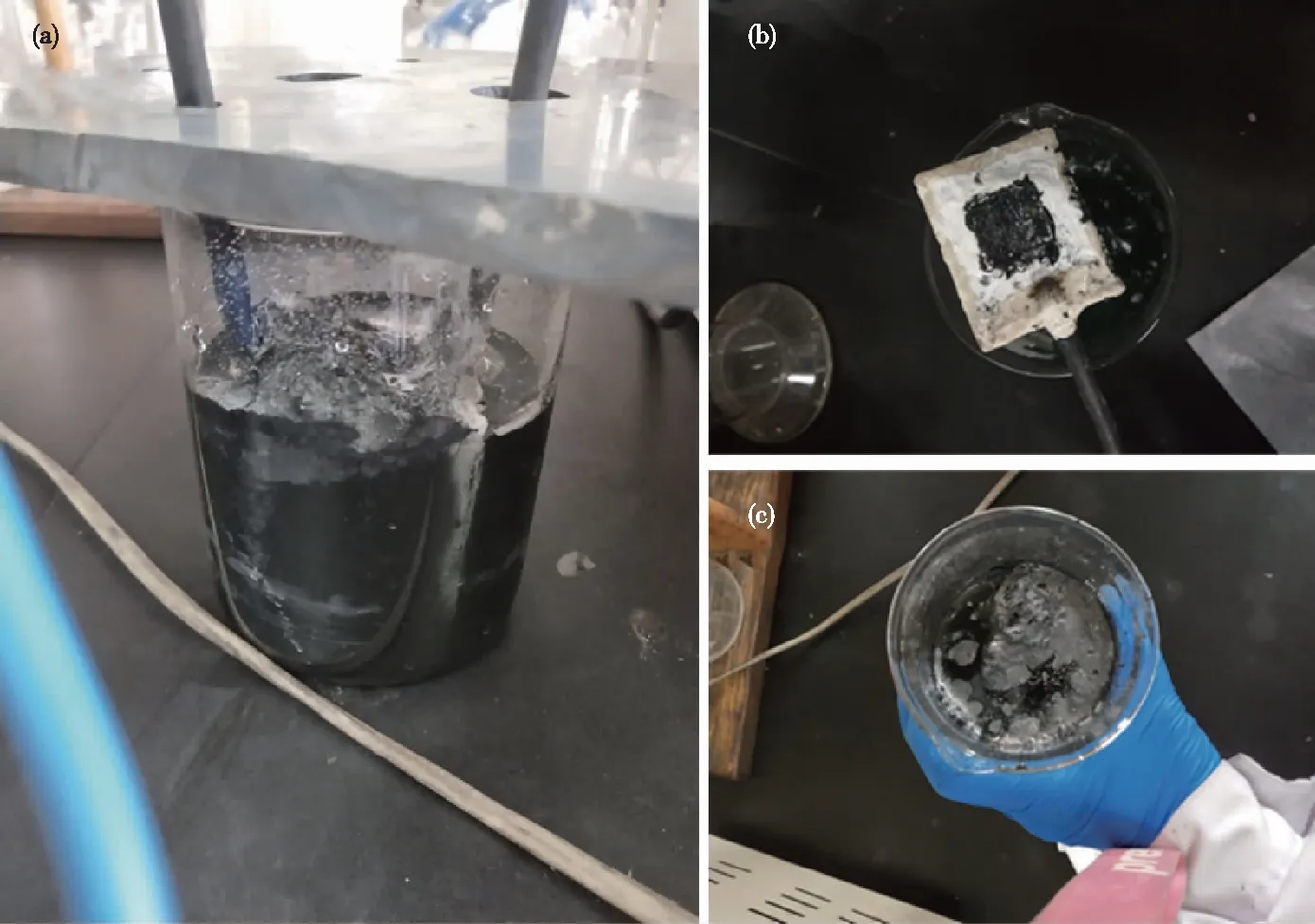

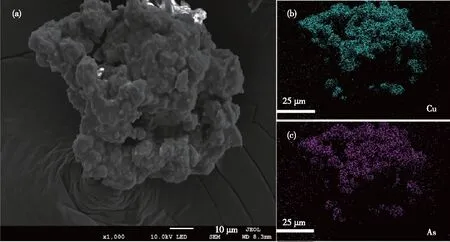

实验室中模拟铜电解精炼厂沉积装置如图4所示,在电沉积过程中阴极不断有黑色产物析出,且密度较小,悬浮在电解液上方。根据铜和砷的脱除效率,推测产物中铜和砷应以较为单一的组分存在,且产物应为铜和砷的化合物。因此,将电解液中的悬浮产物过滤进行成分分析。扫描电子显微镜的检测结果如图5所示,产物为50 μm左右的球形颗粒。EDS扫描图谱显示,该球形颗粒中只有铜和砷,且这两种元素均匀分布,表明铜和砷可能是以化合物的形态分布,产物有可能是铜砷化合物。

图4 实验室模拟电解脱砷实验装置

图5 脱砷产物形貌及组分分析

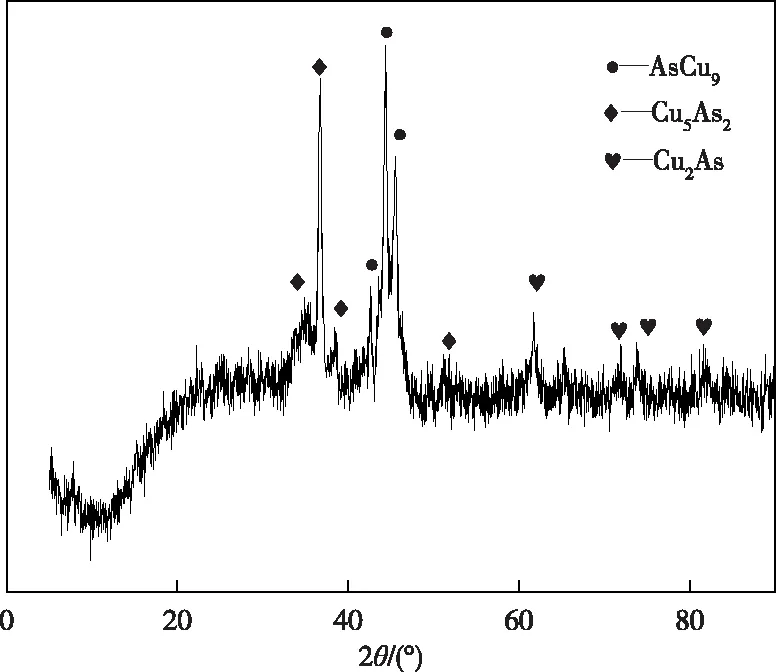

产物的XRD图谱如图6所示。正如前期预测,当维持电解液中的铜浓度恒定时,铜和砷共沉积,沉积产物以铜和砷的化合物形式存在。该化合物具有较好的晶型,主要以AsCu9、Cu5As2、Cu2As形式存在[13]。相较于现有直接电沉积除砷的方式,维持电解液中铜浓度沉积产生的铜砷化合物可以作为粗铜出售,而原有工艺则会产生大量的污酸,排放仍需二次处理[14,15]。因此,该方法是一种经济可循环的电解铜精炼电解液除砷方式。

图6 脱砷产物的XRD图谱

2.3 新工艺流程设计及经济衡算

考虑到现有工艺生产实际,第一区段电解液中铜的浓度为45 g/L,而二区段电解液中铜的浓度仅为0.5 g/L,因此,主要在第二区段进行脱砷处理。在两区段之间增加一个调节液储罐,将一区段高铜浓度的电解液通过调节液储罐维持第二区段电解液中铜的浓度为10 g/L,然后进行沉积脱砷。由于电解除砷的产物大多以悬浮物形式存在,因此设计将调节液采取喷淋方式加入第二区段,以冲刷电极板,保持电极板洁净。另外,第二区段脱砷处理后产物可在电解槽清理间隙回收,以粗铜外售。

为了衡量改进工艺的收益,对改进后工艺的1 m3电解液脱砷的支出与收益进行核算,按工业用电1元/度核算,若将1 m3含有40 g/L砷的电解液净化至达标,电耗为:0.5 A/cm2×4 000 cm2×5 V×7 h=70 kW·h,消耗电费70元。而产物中铜的含量高达60.1%,含有43 kg左右的铜和29 kg左右的砷,若以粗铜外售,以铜的质量作为衡算标准,收益约为43 kg×25元/kg=1 075元。

图7 改进后工艺流程图(a)整体操作流程;(b)改进工艺流程

3 结论

1)在原电解脱砷方式的基础上,通过在不同工段之间增设电解液调节储罐,可维持电解液中铜的浓度,确保砷以较快速率沉积脱除,脱除后的产物中铜含量高达60%,可作为粗铜外售以平衡经济。

2)与铜电解精炼厂的脱砷方式相比较,改进后的工艺只需要在不同工段之间增设电解液调节储罐,投入较少。由于通过稳定电解液中铜的浓度可以维持电沉积过程中砷的高效脱除,可大大降低脱砷所需要的电耗且大幅度减少电解液脱砷处理时间。

3)该改进方法投资少、可降电耗且不产生新的危废,研究结果可为有色金属提纯过程中电解液循环利用提供思路。