车用高性能膜电极开发与耐久性研究

倪蕾蕾

(上海电气集团股份有限公司中央研究院,上海 200070)

0 引言

质子交换膜燃料电池(PEMFC)由于其工作温度低、启动快、比功率高等优点,特别适合作为电动汽车和发电设备的动力源[1]。膜电极(Membrane Electrode Assembly,MEA)是PEMFC发生电化学反应的场所,是PEMFC的心脏。国家标准《车用质子交换膜燃料电池堆使用寿命测试评价方法》[2]提出,膜电极对燃料电池寿命至关重要。本文首先开发基于车用的高性能膜电极,并对其进行方波电势循环、相对湿度循环、稳态OCV循环和模拟车况循环等耐久性[3-5]测试。

1 高性能膜电极(MEA)开发与性能测试

MEA由质子交换膜、催化层(CCM)以及气体扩散层(GDL)组成。本文通过对催化层和气体扩散层进行工艺和配方优化,得到最优车用的高性能膜电极,对其进行性能测试。

1.1 高性能膜电极(MEA)的制备

针对膜电极的工作特性,通过对催化层的不同区域引入不同的催化层浆料配方,在不同区域进行相应定制化的电极反应,并对气体扩散层的不同区域引入不同质量的微孔层,以改善膜电极的运行状况和低温环境适应性等特性,提高膜电极放电效率[6]。

将一定量的催化剂、分散剂以及Nafion溶液混合均匀后,制备成不同的催化剂浆料,将不同配方的催化剂浆料通过超声喷涂工艺直接涂覆在质子交换膜的不同区域,得到定制化化的CCM。将碳纸在一定浓度的PTFE乳液中浸泡、阴干并高温烧结后,再制备含有PTFE乳液和碳粉的微孔层浆料,称取不同质量微孔层浆料涂覆经过烧结的碳纸的不同区域上。最后,将涂有不同微孔层浆料的碳纸放在高温炉中再次烧结形成由碳纸和微孔层组成的GDL。然后将GDL热压在CCM两侧,制备得到MEA,MEA活性面积为25cm2,其中,热压条件为:温度145-160 ℃,压力为0.2-0.4MPa,时间为180-250s。

1.2 单电池制备与性能测试

单电池由MEA、密封垫片、流场板、集电板、端板组成。其中,MEA活性面积为25cm2,流场板为多通道蛇形石墨板,密封垫材料为PTFE薄膜。当单电池各部件按照一定顺序排列后,采用螺杆给端板施加一定的压力的方式将单电池各部件紧密地组装在一起。

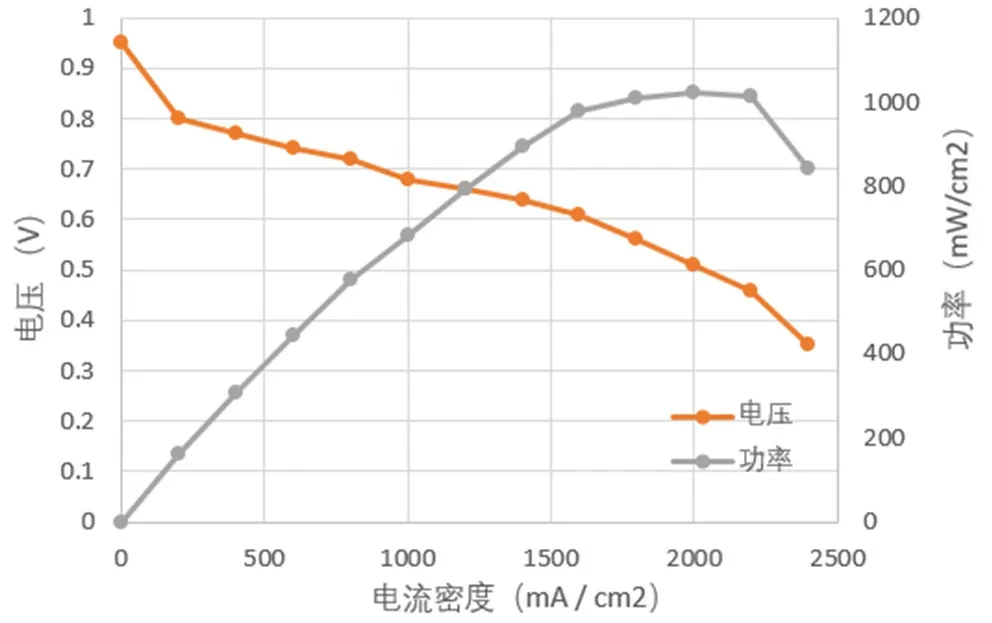

使用日本CHINO公司生产的FC5100单电池测试评价装置对单电池进行活化和性能测试,测试方法采用《GB/T 20042.5-2009 质子交换膜燃料电池 第5部分:膜电极测试方法》[7]。图1是单电池极化曲线图,当单电池运行在1000mA/cm2时,电压达到0.68V;当单电池运行在2000mA/cm2时,功率密度达到最大值1020mW/cm2。

图1 单电池极化曲线

2 车用高功率膜电极不同工况下的耐久性研究

为节约时间和测试成本,加快质子交换膜、催化层、气体扩散层等部件衰减速率,本文分别通过方波电势循环、相对湿度循环、稳态OCV循环和模拟车况循环等测试方法对高性能膜电极进行耐久性研究。

2.1 方波电势循环工况测试

方波电势循环工况常用于研究MEA中催化层的衰减,包括催化剂的衰减、催化剂碳载体的腐蚀以及催化层Nafion树脂的降解。此测试条件下可用于模拟燃料电池在实际汽车运行环境下的使用情况,放大催化剂衰减的影响并避免催化剂载体腐蚀在其中造成影响,催化剂和MPL层中的碳材料的稳定性。

方波循环测试工况[8]是指PEMFC阳极、阴极分别通入氢气和氮气,在外电路给电池阴阳极之间依次施加0.6V(3s)和0.95V(3s),电势阶跃时间小于0.5s,电势扫描速率为20mV/s,每两个电势阶跃之间称为一个循环,对电池进行多次循环测试,当催化剂的质量活性下降40%或者ECSA下降40%时停止运行电池循环工况。依次对方波电势循环10次、100次、1000次、3000次、10000次、20000次和30000次后的MEA进行循环伏安测试。图2是MEA循环伏安曲线,在0.6V(3s)和0.95V(3s)的方波循环条件下,催化剂的电化学活性面积随着循环次数的增大先增加后减小,在方波循环10000次后,催化剂活性面积损失约13.17%,在循环30000次后,催化剂的活性面积损失达到56.76%,催化剂在测试过程中发生了明显的衰减,该高功率膜电极的极化性能发生了明显的衰减。

2.2 相对湿度循环工况测试

相对湿度循环工况常用于研究MEA中质子交换膜的机械衰减,当MEA的进气相对湿度一直在高湿度和低湿度之间发生周期性地循环变化时,会导致质子交换膜一直处于吸水溶胀-脱水收缩变形,产生机械应力。质子交换膜由于受到机械应力的作用,发生了蠕变,膜的厚度局部变薄,从而导致MEA的氢气渗透电流密度增加,开路电压下降,短路电阻减小,加速MEA中质子交换膜的机械衰减。

相对湿度循环工况[9-10]是指单电池的阴阳极分别通入空气,电池温度为80℃,气体加湿温度在90℃和室温之间循环,两种加湿条件下分别运行2min,每两个加湿条件之间称为一个循环,对电池进行多次循环测试。当MEA的渗氢电流密度大于15mA/cm2或者短路电阻低于1000 ohm cm2后,停止运行相对湿度循环工况。图3-4分别是MEA的氢气渗透电流密度曲线和短路电阻曲线,相对湿度循环工况运行900h后,该MEA的氢气渗透电流密度和短路电阻并未衰减,这表明经过长时间的干湿循环后该MEA采用的质子交换膜厚度没有发生明显的衰减,表明该质子交换膜具有良好的机械性能稳定性。

2.3 稳态OCV循环工况测试

稳态OCV循环工况常用于研究质子交换膜和催化层的化学衰减。在稳态OCV工况下, PEMFC不产生电流,氢气和空气没有发生电化学反应,此时PEMFC中气体的分压大,MEA中氢气渗透通量最大。渗透的氢气在催化剂的作用下发生电化学反应产生H2O2,然后分解产生自由基,自由基使催化层中的Nafion树脂发生衰减,破坏催化层的孔结构并降低催化层的质子传导率,引起电子转移电阻和传质阻力的增大,加速质子交换膜以及催化层中离子交换树脂的衰减。

稳态OCV循环工况[11]是指PEMFC阳极、阴极分别通入氢气和空气,但是不通过外电路进行放电。当PEMFC的开路电压下降值大于初始开路电压的20%时或者是OCV工况运行时间达到500h时,结束OCV工况测试。这是因为当开路电压过低时,MEA内的氢气渗透现象严重,渗透到阴极的氢气将与氧气直接反应,产生大量的热,容易引起安全事故。图5是MEA的开路电压变化图,稳态OCV工况运行500h后,该MEA的开路电压没有明显的变化。这表明稳态OCV测试条件下,该MEA的催化层和膜都没有发生明显的衰减,说明该MEA具有良好的化学稳定性,质子交换膜和催化层在该测试条件下表现出良好的性能。

2.4 模拟车况循环工况测试

模拟车况测试,通过加速模拟车载条件下的启停、怠速、加速、额定功率运行和过载运行等工况,测试膜电极整体性能衰减。通过该测试,可以分析在实际运行过程中,引起MEA性能衰退原因。

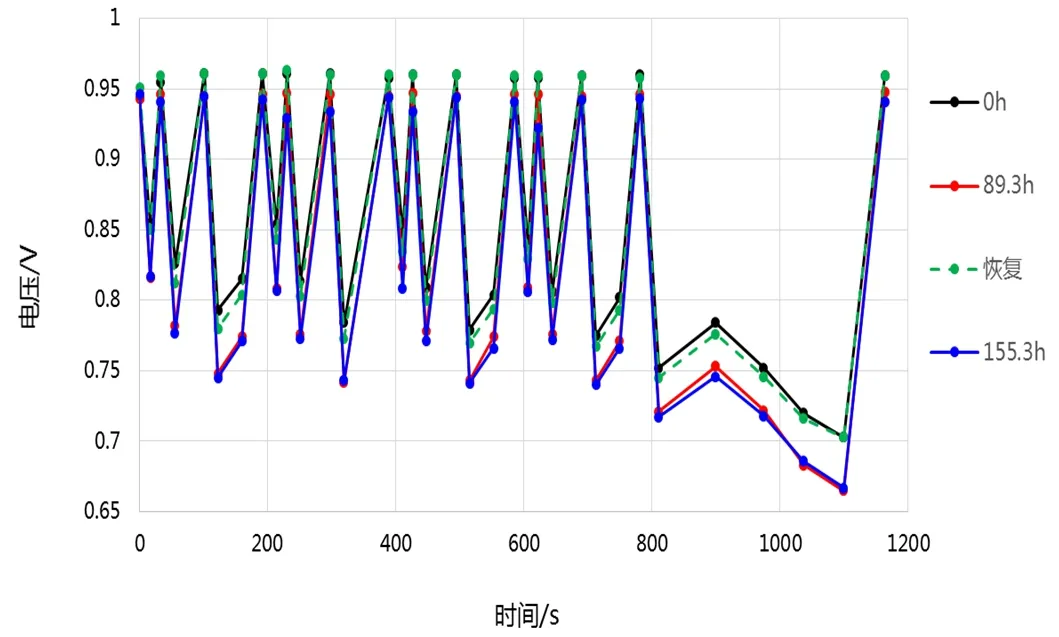

模拟车况循环[12]指在PEMFC阳极、阴极分别通入氢气和空气,通过设定燃料电池以一定的连续变化的功率输出作为循环测试条件,单个完整工况循环的测试工况周期为1200s,其工况包括启停、怠速、加速、额定功率运行和超负荷运行,MEA在OCV状态下运行时间占总工况时间的26.5%。循环测试155h后,通过MEA的极化性能来判断其性能衰减。图6-7分别为MEA模拟车况循环测试和循环伏安曲线,在模拟车况循环测试155.3h后,催化剂的氢脱附区面积发生明显地减小。在氧还原区域(0.8-1.0V)可以看到,随着模拟车况循环时间的延长,氧气还原电位逐渐向低电位偏移,表明催化剂的氧还原活性逐渐降低,MEA的性能随着时间的增加发生了衰减。在连续运行155.3h后,催化剂的电化学活性面积明显衰减,这是导致该MEA极化性能衰减的主要原因。

图6 MEA模拟车况性能测试曲线

图7 循环伏安曲线

3 结语

本文开发了基于车用的高性能膜电极,并通过方波电势循环工况、相对湿度循环工况、稳态OCV循环工况和模拟车况循环工况研究了其耐久性。通过实验发现,在方波循环30000次后,催化剂的活性面积损失达到56.76%,该MEA的极化性能发生了明显的衰减;相对湿度循环工况运行900h后,该MEA的氢气渗透电流密度和短路电阻并未衰减;稳态OCV工况运行500h后,该MEA的开路电压和阻抗谱没有明显的变化;在模拟车况循环连续运行155.3h后,MEA的性能随着时间的增加发生了衰减,催化剂的电化学活性面积明显衰减。