列车轮对踏面故障在线检测系统研究

闫金阳,方素平

(合肥工业大学航空结构件成形制造与装备安徽省重点实验室,安徽 合肥 230009)

0 引言

列车轮对作为列车行走的重要部件,是列车行车安全的重要保证,对列车轮对踏面故障进行检测,及时排除由车轮踏面故障引起的行车安全隐患是极其必要的[1-2]。传统的依赖人工测量的手段存在着效率低和实时性差的问题,对车轮踏面进行实时测量的需求日益提高。本文设计的基于STM32F03VET6和UC/OS-Ⅲ实时操作系统的列车轮对踏面故障检测系统,具有强实时性、高效率和低成本等特点,在我国轮对踏面故障检测方面有着巨大的发展潜力。

1 系统工作原理及总体架构

1.1 工作原理

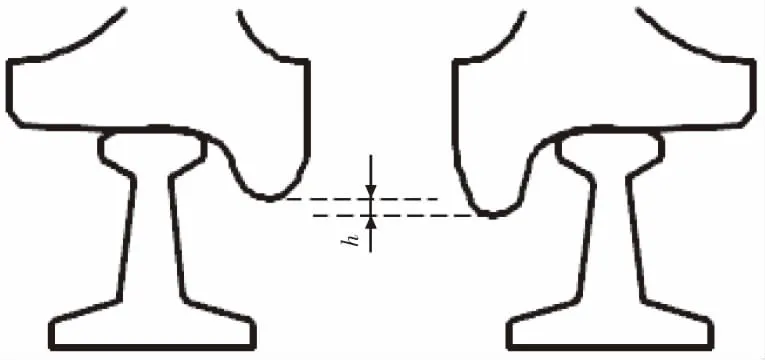

当车轮轮对踏面产生擦伤、磨损(以下简称故障)后,故障处的车轮踏面圆周半径较无故障时变小,从而车轮故障处轮缘顶点位置低于无故障时车轮轮缘顶点的位置,通过测得这两个位置的相对位移量h即可得到车轮的踏面擦伤、磨损值[3],检测原理图如图1。

图1 检测原理图

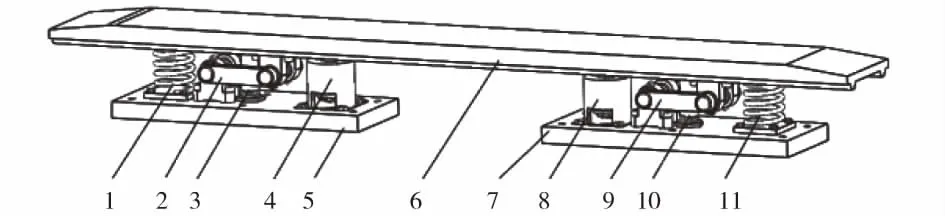

本设计的测量机构是一套利用位移法进行检测的平行四杆机构,由测量尺杆、摆杆、支撑弹簧、限位调整装置和位移传感器等部分组成。其流程为:列车未到达检测机构时,测量尺杆6在支撑弹簧1和11以及限位调整装置4和8的共同作用下保持一定的初始高度;当列车驶过该检测机构时,车轮轮缘会将测量尺板6压下,通过测量尺杆下方的非接触式位移传感器6和10测得轮缘顶点位移变化量,并送入STM32微控制器内,最终获得车轮的踏面擦伤、磨损量。测量机构如图2。

1-支撑弹簧; 2-摆杆; 3-非接触式位移传感器; 4-限位调整装置; 5-底板; 6-测量尺杆; 7-底板;8-限位调整装置; 9-摆杆; 10-非接触式位移传感器; 11-支撑弹簧。

1.2 总体架构

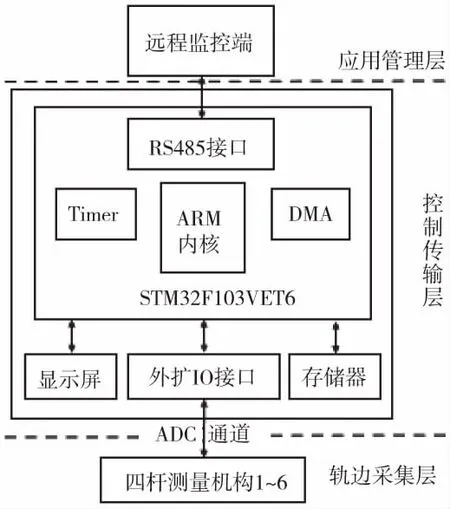

本系统主要由轨边采集层、控制传输层和应用管理层组成,系统整体架构如图3所示。其中,轨边数据采集层作为整个系统架构的基础,该层由多套平行四杆机构组成,将踏面故障信息通过传感器送入控制传输层;控制传输层由移植了UC/OS-Ⅲ 实时操作系统的 STM32 为主控制器及其外围功能模块组成,对上一层的初始数据进行处理得到车轮踏面擦伤、磨损值,通过RS485通信传入应用管理层;应用管理层为由C#语言开发的控制管理软件。该层接收来自控制传输层的踏面擦伤、磨损值,通过将车轮踏面擦伤值与已设置好的踏面磨损超限值进行比较,将磨损超限的车轮进行报警处理,并对其他未超限的车轮做出科学预测分析,为整个系统的在线测量和科学管理提供准确和全面的依据。

图3 系统整体架构

2 系统的硬件构成

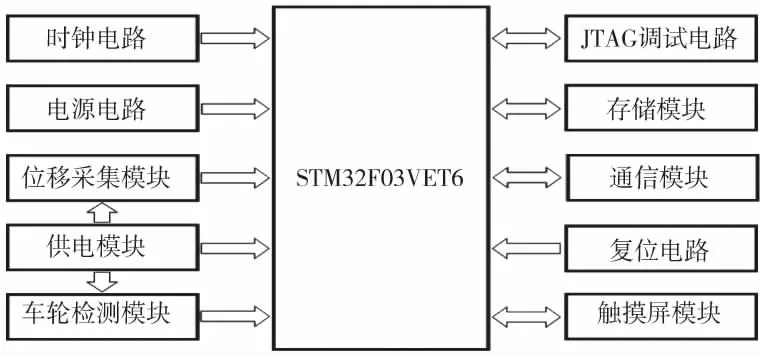

本系统的主控板卡在硬件设计上选择意法半导体公司的STM32F103VET6芯片作为控制器主控芯片,外扩传感器模块、存储模块、触摸屏模块、通信模块和电源模块等。系统硬件结构如图4。

图4 系统硬件结构

2.1 传感器模块

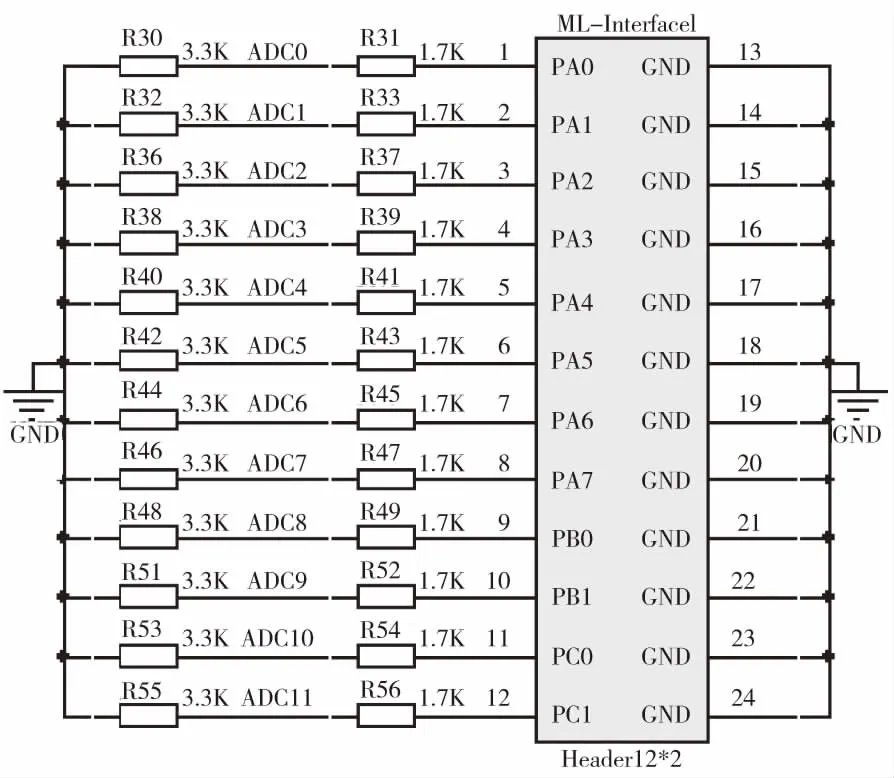

本设计拟选用型号为ML33-12.5-V1的电涡流位移传感器。其利用电涡流效应感应,能精确地探测出被测金属物体与探头相对位置关系的变化,并以0~5 V的电压信号输出,对于这种连续变化的模拟信号量,通常使用ADC将其转变为离散的数字信号量来进一步处理,考虑到STM32微控制器的工作电压仅在2.0~3.6 V之间,本设计传感器的接口电路采用了经典的电阻分压电路,接口电路如图5。本接口设计中,为了最大限度地利用ADC的测量精度,需合理设计两个分压电阻的比例并选用精度较高的分压电阻,使ADC恰好用到满量程。同时,两个分压电阻的值应设计合理,电阻太小会导致功耗过大,电阻太大则会导致ADC测量不够稳定。

图5 ML33-12.5-V1接口电路

2.2 通信模块

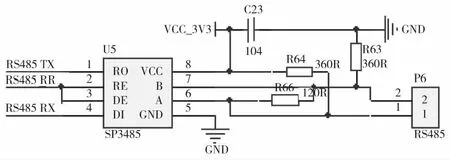

因为RS485通信具有接口电平低、传输速率高、抗干扰能力强和传输距离远等诸多优点,本设计选择控制器通过RS485串口与远程监控端的PC机实现通信。RS485接口电路如图6所示。

图6 RS485接口电路

3 系统的软件设计

系统软件的设计分为MCU内程序设计和远程监控端的控制管理软件设计两大部分。

3.1 MCU内程序设计

在STM32硬件平台上移植UC/OS-Ⅲ嵌入式实时操作系统,并引入STemWin图形界面。UC/OS-Ⅲ是一个实时的、可裁剪的、抢占式、多任务内核,在实时性要求很高的工业控制领域有着广泛的应用[4]。

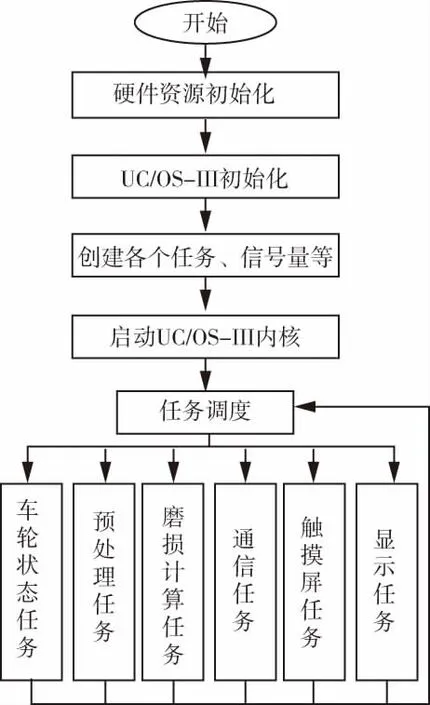

图7 主程序流程

系统主程序流程如图7所示,在主程序开始前,需要将板上的硬件资源初始化,并调用OSInit()函数初始化中断嵌套计数器、任务间通信模块和优先级位图表等各个内核模块。随后进入临界区,调用OSTaskCreate()函数创建初始任务,再由初始任务创建其他实时任务,任务及其参数如表1。最后调用OSStart()函数,由内核进行任务调度。本设计按照优先级调度法和时间片轮转调度法相结合的调度策略,对不同优先级任务按照任务优先级高低进行调度,相同优先级任务则为其分配时间片进行轮转调度。

表1 系统任务及其参数

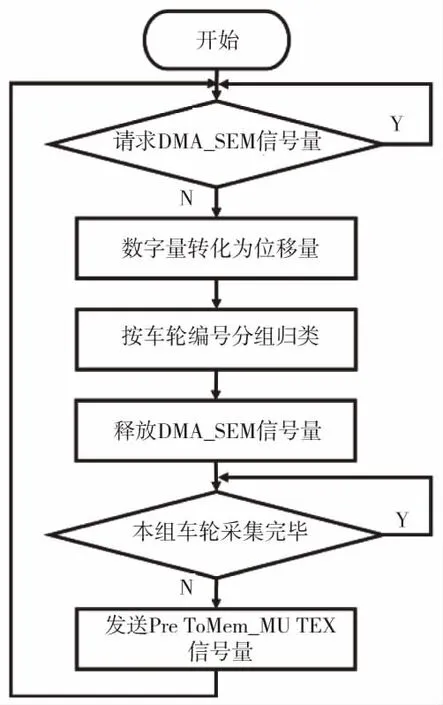

其中state_task通过监控车轮的到来或离开而打开或关闭定时器,从而达到控制ADC采集的目的;pre_task用于对数据进行预处理;calc_task利用最小二乘法处理数据,并计算结果保存到结构体链表中;uart_task通过RS485通信将结果送到远程监控端的PC机上;show_task和touch_task优先级较低,用于在触摸屏上显示一些参数信息,提高测量现场的人机互动。任务间通过信号量来解决对共享资源的互斥访问和任务同步问题。以pre_task为例,该任务先请求来自DMA中断服务程序发送的信号量,将电压信号转化为位移量并分组归类后,释放该信号量,然后重新请求,以此循环,从而实现中断和任务间的同步。直到一组车轮完全离开后退出此循环,再向calc_task发送任务内嵌信号量,以此来保证不同任务对共享资源的互斥访问,其程序流程如图8所示。

图8 pre_task程序流程

3.2 远程监控端控制管理软件设计

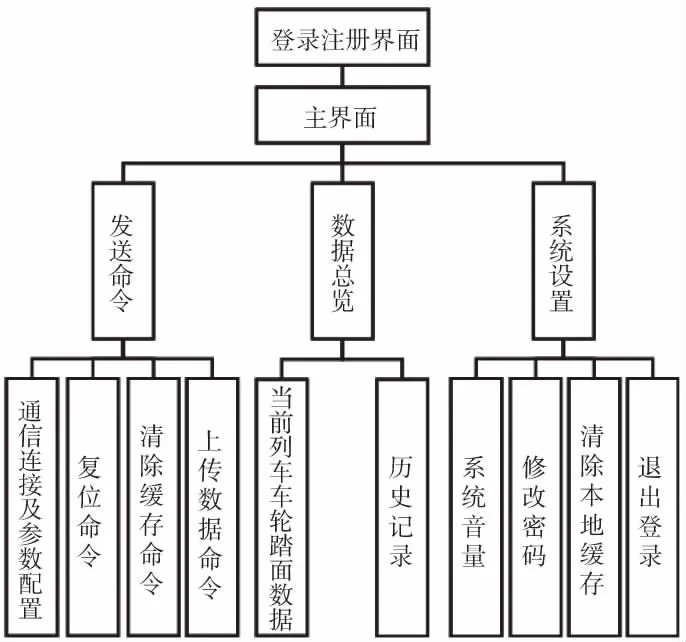

在微软.NET Framework开发环境下,采用 C#语言完成控制管理软件的开发[5]。远程监控端是具有发送命令、数据显示、系统设置等功能的信息化管理系统。用户通过主界面上的按钮选择进入其他子界面,进而向下位机发送控制命令或查看过往列车车轮状态信息,其功能模块设计如图9所示。

图9 控制管理软件结构和功能图

4 结语

本文根据列车轮对踏面故障检测的功能需求,对其进行了软硬件设计,为列车车轮踏面磨损在线测量提供了一种有效的解决方案。通过在STM32微控制器上移植UC/OS-Ⅲ实时操作系统,并结合控制器外围设备,使整个嵌入式测控系统具备了良好的实时性和高度的可扩展性,使其在列车轮对踏面故障检测方面具有巨大的发展空间和实用价值。