基于ANSYS核用管道组对变形的有限元分析*

刘 俊,曾庆生

(南华大学 机械工程学院,湖南 衡阳 421001)

0 引言

在核电工程中,管道组队环形焊缝是一种常见的焊接接头形式[1]。对于大径管道全位置焊接,传统管道焊接组对都是通过人工来完成,这不仅效率低,焊接质量也达不到焊接要求。核反应堆冷却剂直接流过堆芯,是高温高压的介质,含有高放射性物质,一旦发生主管道破口泄漏,将会对人的身体健康和生态环境等造成严重的危害[2-3]。核电站最容易产生应力腐蚀泄露事故,而焊缝处是最容易遭到破坏的[4]。因此,提高焊接质量是保证核用管道运行安全的关键因素之一。

针对主管道工件尺寸和重量较大、焊接空间狭窄等特点,设计一套激光焊接辅助工装,可用在规定范围内调节中心距,适用不同直径的管道工件,使得管道焊件放置平稳,能够实现快速组对,从而减少人工的参与,降低了现场施工的难度,从而提高焊接质量[5-6]。但是,管道组对焊接时,要对管道进行组对、定位后才能进行焊接。管道组对时,由于管口加工质量、管道局部变形等限制,使管道组对易出现错边、间隙不均、局部间隙过大等问题,这不仅增加了焊接实施的难度,而且容易使焊缝中出现未焊透、夹渣、条形等缺陷,严重影响焊接质量[7-8]。

使管口组对时管口错边量与间隙量达到符合焊接的条件,就能在很大程度上降低焊接难度,也能避免管道焊接过程中出现焊接质量问题[9]。由国内GB50369—2006压力管道标准规范对口错边量的规定:错边量应不大于管道厚度的10%[10]。本文为了研究工装对不同厚度管道组对变形产生的间隙量和错边量是否符合实际要求,利用SolidWorks进行三维建模,ANSYS有限元分析软件分析管道的变形量和应力值,进而分析管道组对变形产生错边量和间隙,对核管道组对激光焊接提供了理论参考。

1 管道工装定位装置的设计

1.1 设计滚轮之间的距离

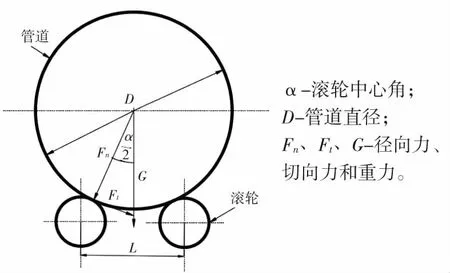

焊接滚轮架是一种重要的焊接辅助装置,在焊接结构生产中广泛应用。在实际应用中为使焊件在滚轮架上获得可靠的稳定性,由我国制定的JB/T 9187—1999《焊接滚轮架》中规定:焊接滚轮架每对滚轮的中心距必须能根据筒体类工件的直径作相应的调整,保证两滚轮对管道的中心角大于45°,小于110°[11]。

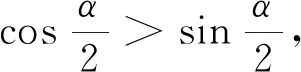

市场上用的较多管道焊接支撑定位块较多采用滚轮架的形式,这种形式滚轮架大多都是利用滚轮和管道之间摩擦力带动管道旋转。因此要使管道平稳转动,滚轮之间要保持有足够大的摩擦力,并且滚轮要保持同步转动,否则管道可能会发生打滑以及出现乱窜的现象,从而影响焊接质量[12]。对于大径管道体积大、质量重等特点,自重下都会产生变形,在实际过程中不利于转动。为了避免上述情况,本文所设计的主管道焊接辅助工装管道和滚轮保持不动,通过焊接小车进行全位置环缝激光焊接。管道定位后只受重力作用,由图1可知,管道径向力Fn、切向力Ft和重力G的关系如下:

(1)

(2)

本工装滚轮架将选择中心角为70°来设计。由表1可知本次设计的4t滚轮架选取滚轮直径为250 mm,通过正弦定理可以解出两滚轮距离L=716.97 mm(图1)。

图1 滚轮架结构简图

表1 滚轮直径选择

1.2 管道定位装置三维模型的构建

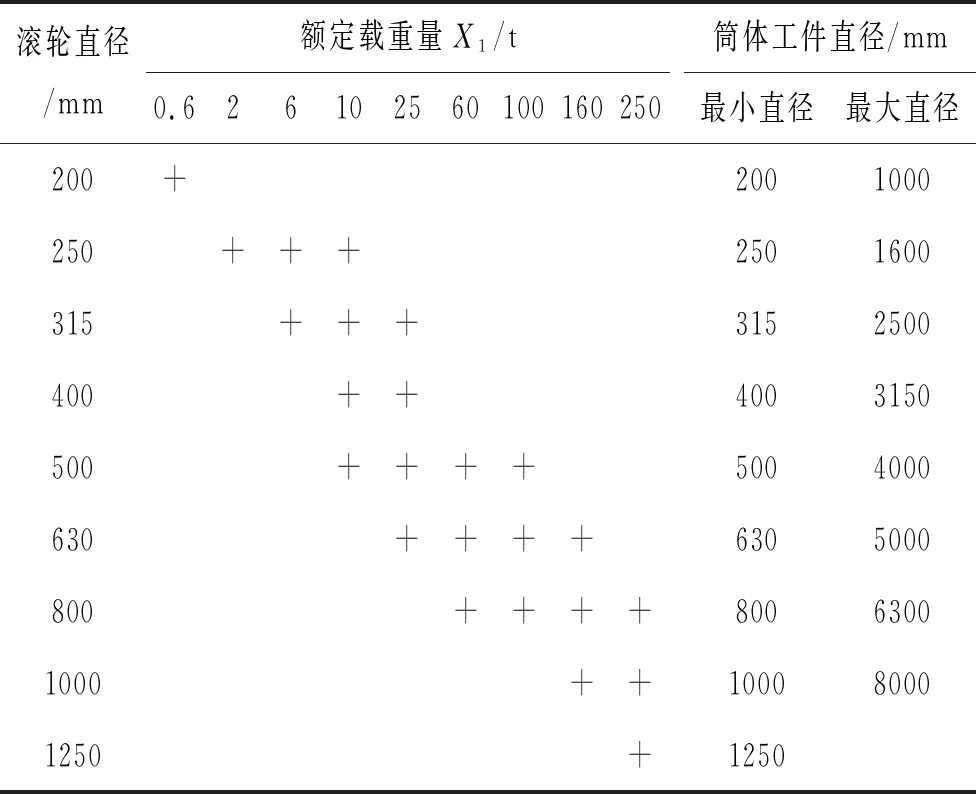

管道焊接辅助工装设备主要技术指标要求外形尺寸为:3500 mm×1600 mm×2100 mm(高);基本承载能力:≤2000 kg;适用于主管道工件的环缝焊接;管道直径适应尺寸:Φ1000~1200 mm;可焊接管道工件长度:1200 mm;管道垂直方向调节行程:200 mm;模块化设计,可快速方便地组对;尾座移动行程:500 mm;要求组对间隙≤1 mm。管道定位装置通过滚轮架作支撑,管道固定末端采用L型挡板作支撑,为了减小管道因自重发生变形,固定端利用反变形原理,通过压紧模块压紧管道内壁,减小管道变形。利用SolidWorks三维软件进行三维建模(图2)。

图2 管道定位装置

2 有限元模型的创建

2.1 材料特性

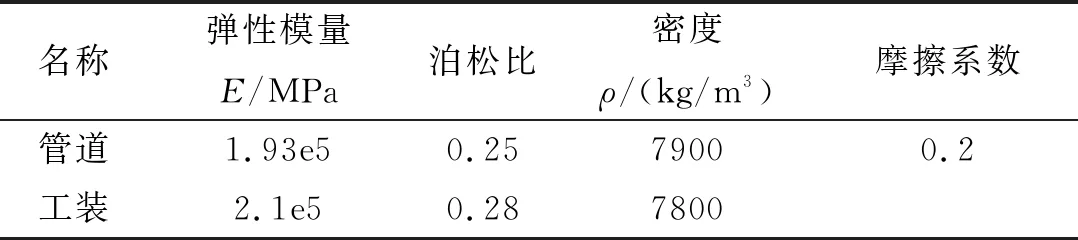

管道、工装分别采用双相不锈钢、碳素钢(Q235)材料。所用材料的材料特性如表2所示。

表2 材料特性表

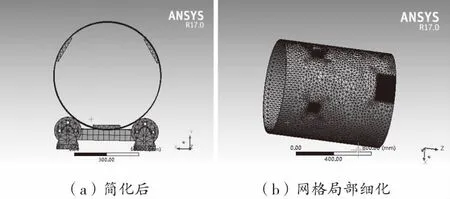

2.2 结构及网格处理

在网格的划分之前应该要充分考虑模型结构性,尤其对于大型结构体,通过简化模型,不仅可以减少网格划分的工作量,而且能提高有限元模型的网格质量以及计算效率[13]。本文只分析管道变形的情况,因此,可以将工装一些零件做相关简化(图3(a))。网格类型采用系统默认类型,全局网格单元尺寸设置为50 mm,管道与工装接触部分进行局部网格细化处理,使接触应力的求解结果更加准确,局部网格单元尺寸设置为3 mm(图3(b)),其他采用系统默认设置。

图3 管道网格模型

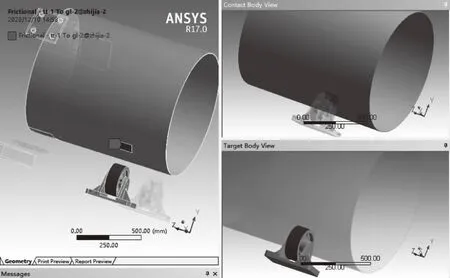

2.3 接触设置

对于Ansys Workbench分析软件支持点和点接触、点和面接触以及面和面接触方式,针对不同接触问题应该选择不同接触单元类型[14]。对于管道与工装接触类型选用面面接触问题来进行分析,由于主要分析管道的变形量以及应力情况,因此选择管道面作为接触面,工装作为目标面(图4),对各接触面之间设置摩擦接触类型,摩擦系数为0.2。

图4 面面接触

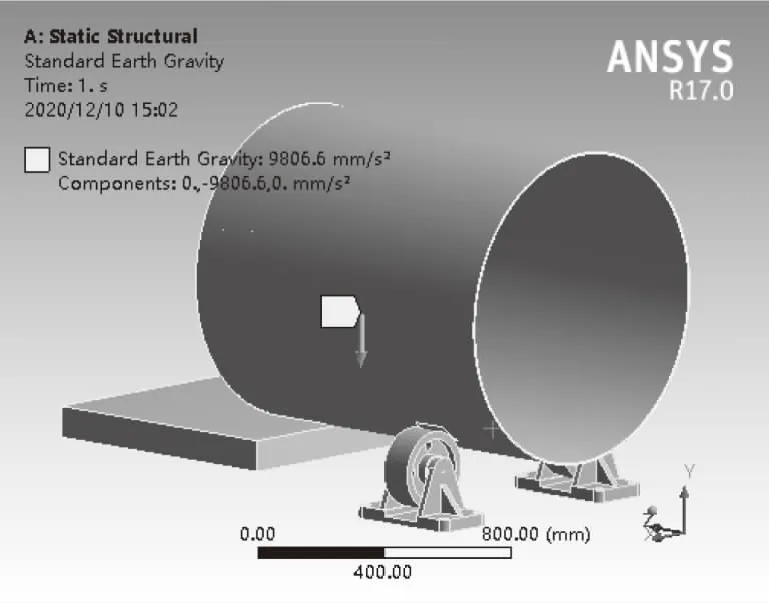

2.4 载荷及约束

工装各节点均设置全约束,在整个分析过程中管道只受自身重力,在Y轴方向设置重力加速度9800 mm/s2。

2.5 求解结果及分析

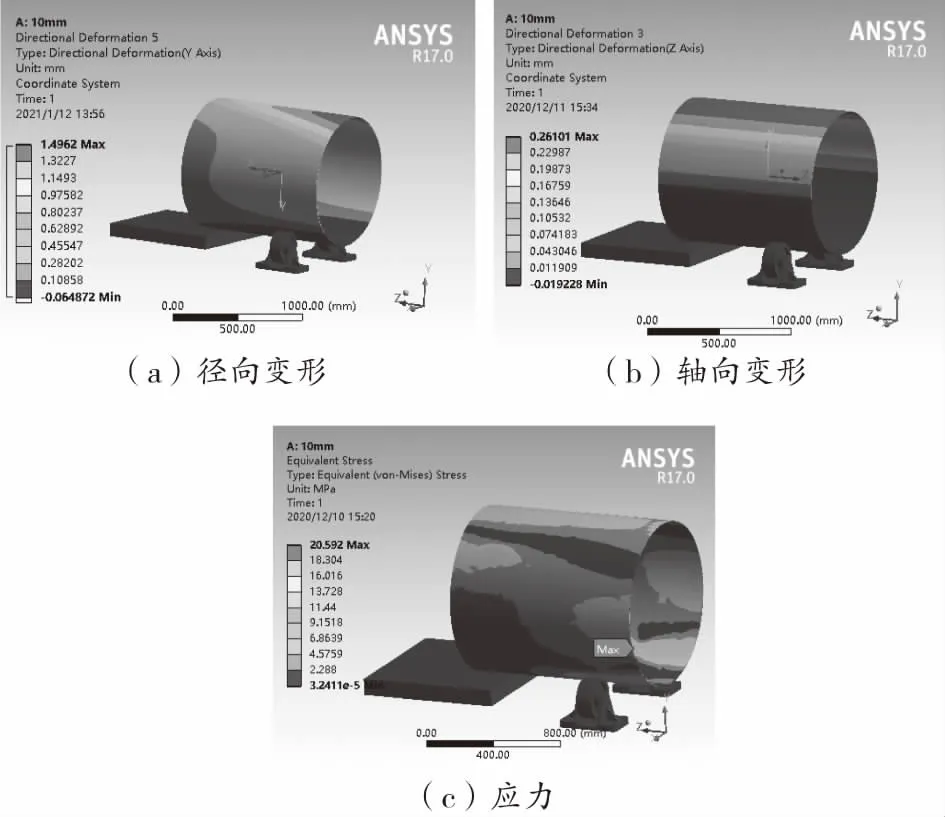

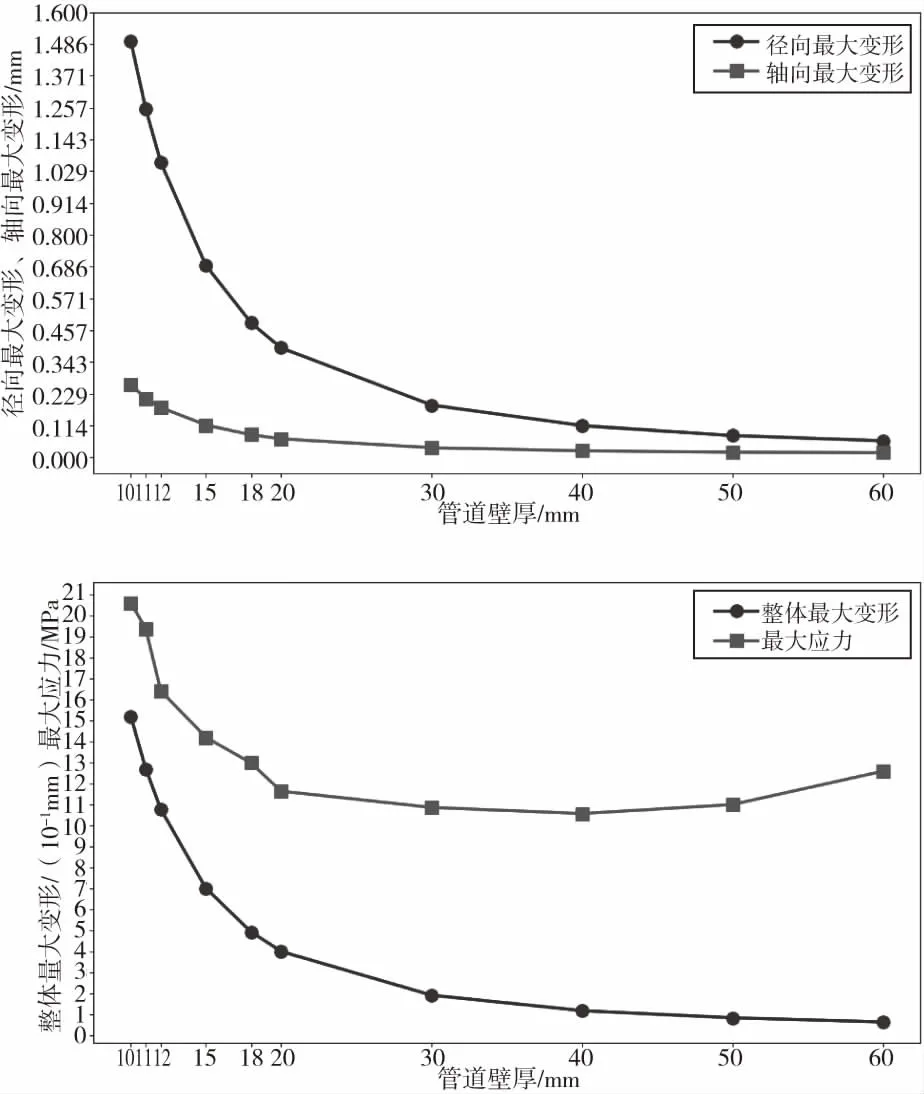

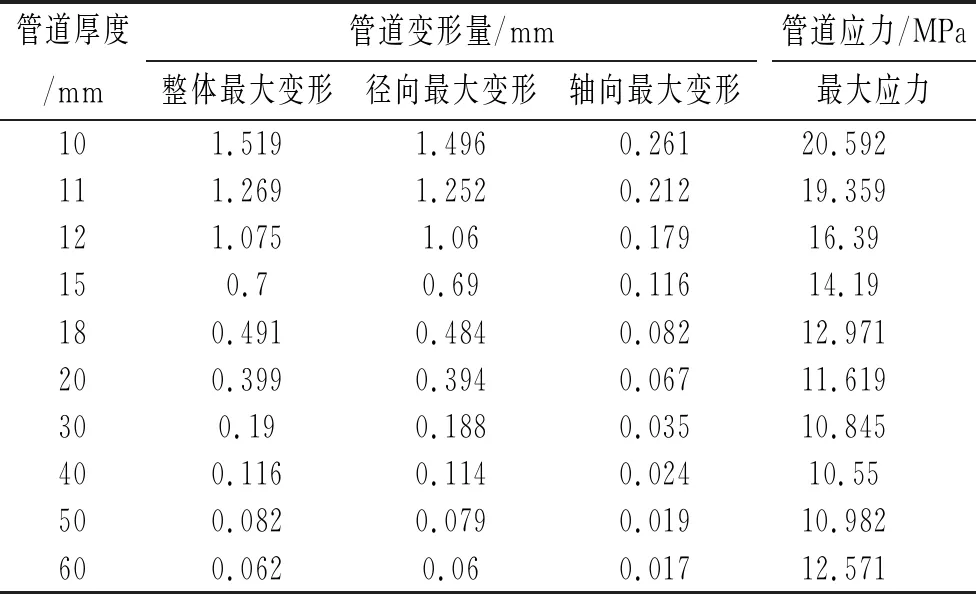

利用ANSYS有限元分析软件,通过静态结构分析,得出10 mm、12 mm、15 mm、18 mm、20 mm、30 mm、40 mm、50 mm、60 mm这一系列厚度下,直径为1000 mm管道的整体变形、径向变形和轴向变形以及整体应力值 (如表2管道有限元分析结果统计表)。通过Ansys后处理功能显示变形量及应力值的等效应力云图(以厚度为10 mm为例),如图6所示。根据分析的数据得出变形量以及应力在不同厚度变化下的折线图,如图7所示。

图5 载荷及约束

图6 应力变形云图

图7 管道有限元分析结果线性图

表3 管道有限元分析结果统计表

3 总结

本文针对主管道工件尺寸和重量较大特点,利用SoilidWorks三维软件设计了一套激光焊接辅助工装,然后利用ANSYS 有限元分析软件对管道的变形和应力进行了分析,得出了管道在不同厚度情况下的变形量和应力值。分析结果表明:随着管道厚度的增大,管道的最大应力呈现先减小后增大的趋势,厚度超过40 mm时,应力逐渐增大,最大应力20.592 MPa。管道变形量成弧线性变化,管道的厚度越大,变形量越小。管道厚度小于12 mm时,组对错边量超过管道厚度的10%。