某核电厂发电机定子冷却水泵振动高分析及处理

梁 阳,张旭东,薄 文

(辽宁红沿河核电有限公司 ,辽宁 大连 116001)

1 系统/设备介绍

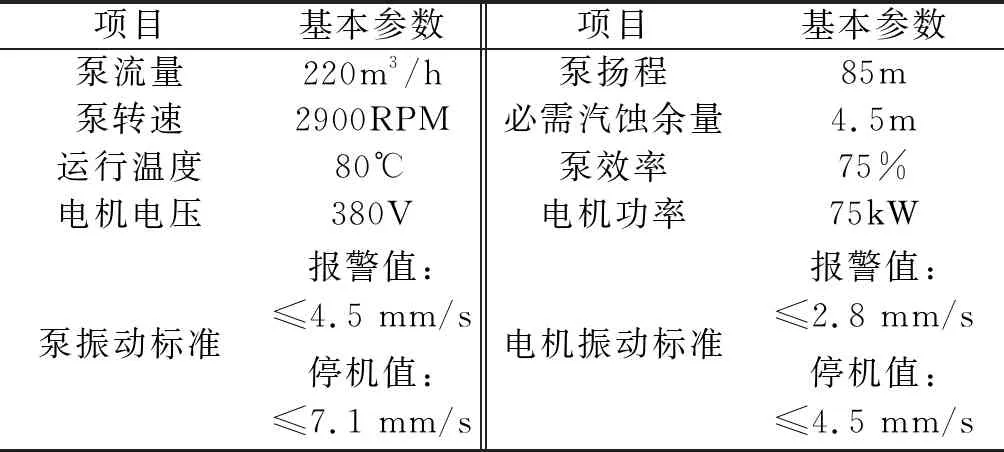

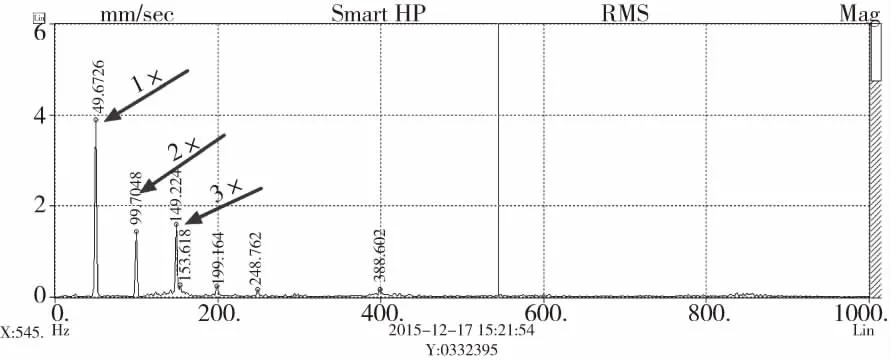

发电机定子冷却水系统是通过一个闭式的低电导率水的循环回路带走发电机定子线圈在带负荷运行时产生的热量。每台机组定子冷却水泵为两台(一用一备),基本参数见表1。当流量低于150 m3/h 或者工作泵跳闸时,备用泵自动启动投入运行[1]。该泵为单级卧式离心泵(图1),使用集装式机械密封,由两个相同的深沟球轴承,联轴器为弹性柱销联轴器。

表1 基本参数

图1 泵体结构图

2 泵组振动高情况介绍及分析

该电厂4台机组共有8台定子冷却水泵,每台机组一用一备。自泵组投运以来,发生振动超过报警值共计37台次。该泵失效将导致发电机定子冷却水失去备用泵,降低电厂发电机系统运行的可靠性。查询历次振动测量数据,振动频谱较为清晰,下面以其中一次测量数据作振动初步原因分析。

2015年12月14日执行H2GST101PO振动测量发现该泵振动较上次测振结果大幅上升,泵驱动端水平向(PBD-H)振动达到4.2 mm/s,接近报警值4.5 mm/s。12月17日再次执行振动测量,发现泵驱动端水平向振动值达到4.8 mm/s,超过报警值,H2GST101PO振动数据见表2。

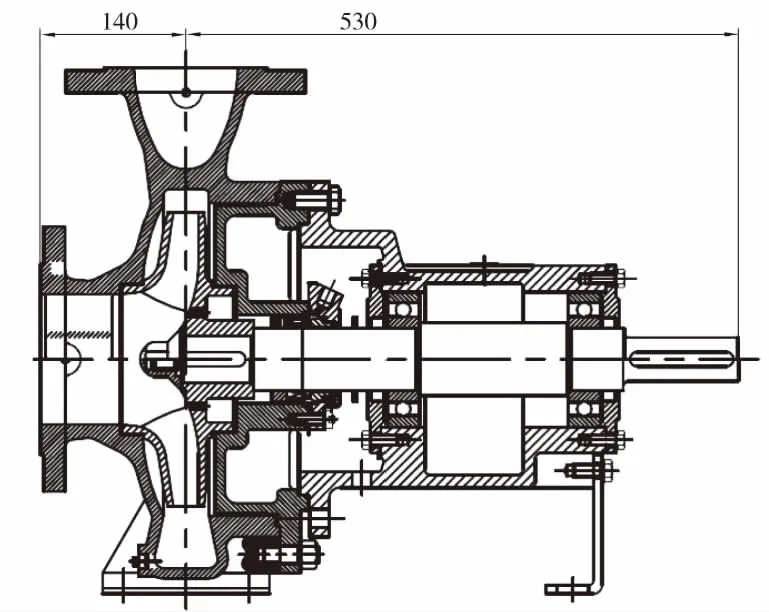

表2 H2GST101PO振动数据

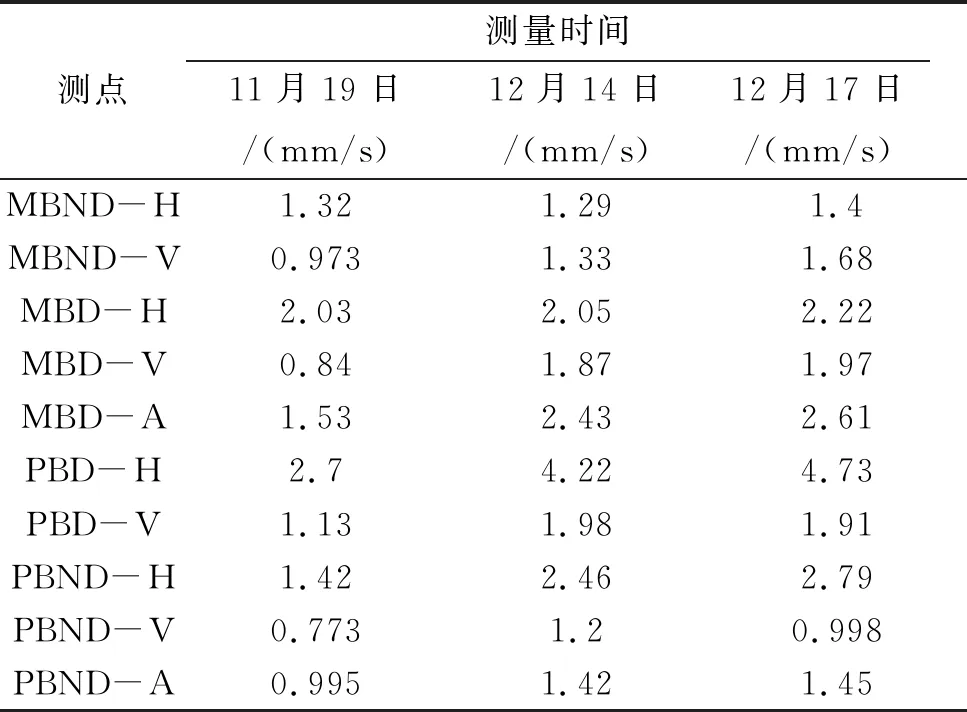

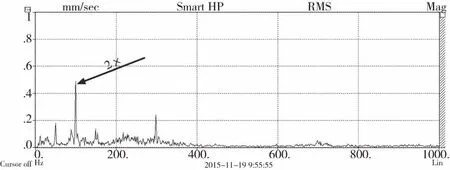

分析H2GST101PO驱动端水平向振动频谱(图 2),1×、2×、3×频率明显,其中1×转速频率明显增加,2×及3×倍频率略有上涨。

图2 泵驱动端水平向振动频谱

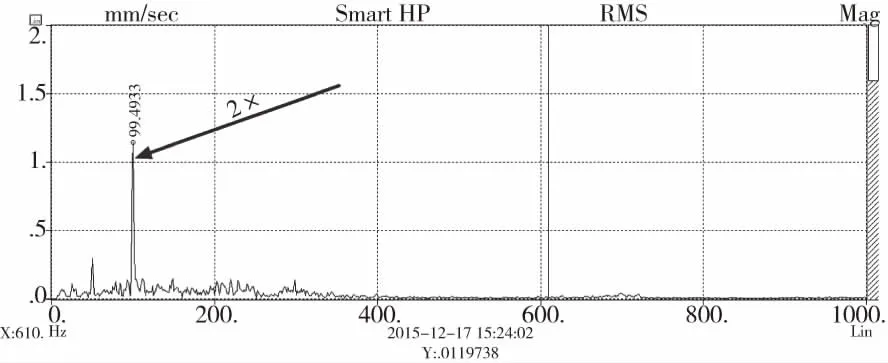

分析泵轴向频谱(PBND-A)可以看到存在明显的2×转速频率[2],且有大幅增加(图3、图4)。

图3 泵轴向振动频谱(11月19日)

图4 泵轴向振动频谱(12月17日)

综合以上频谱进行分析,振动幅值升高与不对中故障模式、B型机械(地脚螺栓)松动[6]故障模式的频谱特征较为接近,但1×倍频升高也可能是A型机械松动、软脚或相关脚的共振故障模式导致(图 5),后续的排查工作主要针对这两个方向开展。

图5 频谱-故障分析

3 泵组振动高原因排查

引起泵组振动的原因是多方面的[3],由于该泵日常期间不具备停运检修条件,因此维修人员按照从简单到复杂的策略,针对上述分析的可能原因进行了排查与试验,具体过程与分析如下。

3.1 电机及泵组台板螺栓紧固

维修人员首先对电机地脚、台板地脚及轴承支架的固定螺栓进行在线紧固,紧固后泵组振动最大值有所降低,以H2GST101PO为例,2016年1月紧固后振动最大值由4.8 mm/s降低为3.4 mm/s。但该泵在12月份再次出现振动高问题,说明地脚螺栓不能从根本上解决该问题。

3.2 重新对中处理

由于GST泵组振动频谱中往往存在2×倍频分量,维修人员曾多次重复执行对中工作:在泵组停运后复测联轴器对中数据,发现对中偏差往往较大。以H3GST101PO为例,2018年1月19日停泵检查,发现对中偏差较大:电机相对于泵高0.285 mm,电机相对于泵偏左0.23 mm;张口0.13 mm(标准:0.05 mm)。

对该泵重新执行对中工作后,再鉴定合格,电机振动最大值为1.56 mm/s,泵振动最大值为2.7~3.0 mm/s,较检修前泵侧振动最大4.36 mm/s有明显改善。但该泵在2018年4月份完成对中再鉴定后,2019年1月份再次出现振动高问题,说明重新对中不能彻底解决GST泵组振动问题。

3.3 电机及泵组台板虚脚排查

在排查振动问题过程中,对电机及泵组台板虚脚问题进行了同步排查,其中电机虚脚情况不严重,最大0.10 mm,经过维修人员处理,将虚脚降至0.02 mm。而台板由于是槽钢焊接件,端面并非精加工面,因此存在一定缝隙,最大可达2 mm,经过维修人员增加垫片调整,最大缝隙小于0.05 mm,同时保障了在一处位置放置垫铁的数量不超过三个[4]。在章节3.1和3.2中检修均对虚脚进行了同步处理,但在后续的运转过程中都再次出现了振动高问题,因此说明虚脚问题并非振动问题的根源。

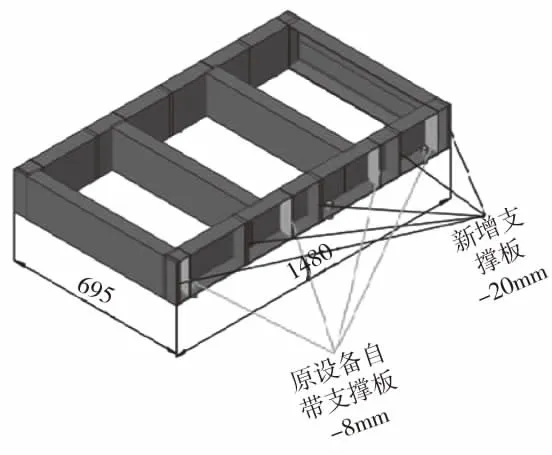

3.4 泵组台板刚度加强试验

图6 台板加强方案

鉴于泵组台板由槽钢焊接而成,同时上下表面非精加工面,可能会导致轴承座连接刚度不足[5],2018年1月,维修人员通过在H3GST201PO泵组台板上焊接支撑块方式,增强框架刚度,尝试解决振动问题,具体方案见图6。经过台板加强后,电机振动最大值为1.44 mm/s,泵振动最大值为2.13 mm/s,与处理前振动水平3.35 mm/s有所降低。随后H3GST101PO在4月份也参考执行此方案,但该泵的振动值在11月再次升高至4.4 mm/s,接近报警值4.5 mm/s,说明增强台板刚度不能从根本上解决泵组振动问题。

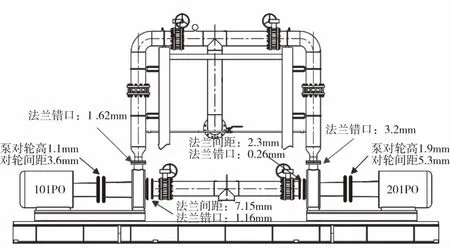

3.5 出入口管道应力排查

2019年1月在2#机组大修期间,对泵组出入口法兰进行排查:复查联轴器对中,发现H2GST201PO联轴器间距为5.3 mm,超出2~4 mm的标准,同时H2GST101/201PO外圆偏差分别为1.1 mm/1.9 mm(图 7),远远超出0.05 mm的对中标准。打开两台泵的出入口法兰,发现其中三道法兰同心度偏差超过《GB50235Y2010工业金属管道工程施工规范》中规定的≤0.80 mm的要求,同时发现入口法兰间距最大为7.15 mm,使用常规尺寸垫片无法满足安装要求。

图7 法兰应力排查数据

分析导致泵组不对中的主要原因为入口法兰错位及轴向长度不足,由此对泵体产生拉伸及扭转使其变形,进而使联轴器上扬,并导致外圆及间距超标。

对泵体进行模型简化,使用SolidWorks软件对泵体进行受力分析,模拟泵体出、入口管道法兰间距偏大从而对泵体产生拉应力的情况下对联轴器位置位移的影响。从模拟结果可以看出,出、入口法兰存在较大间隙时,给泵体带来的额外作用力将导致其产生严重变形,图8中可以看出联轴器位置产生了最大的位移量1.612 mm,与实际测量数据较为接近,并且已经远远超出了联轴器对中的0.05 mm标准,联轴器不对中在泵运行时会引起严重的振动问题。

图8 模拟受力后泵体变形结果

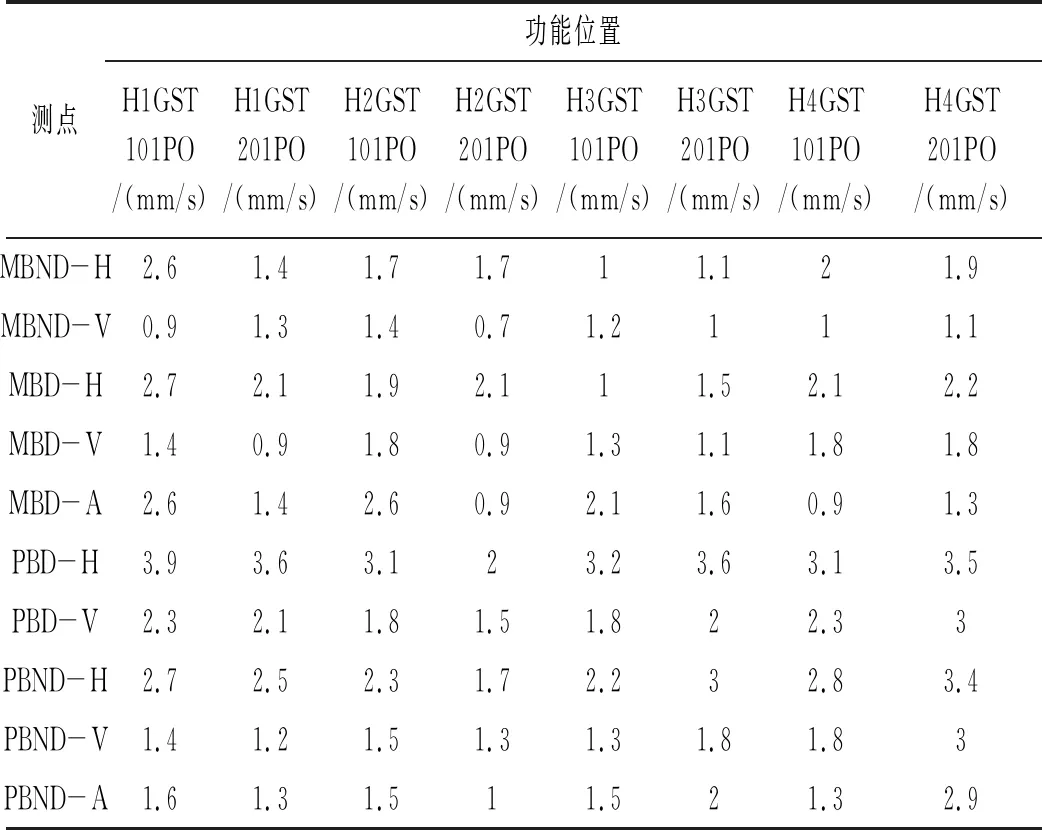

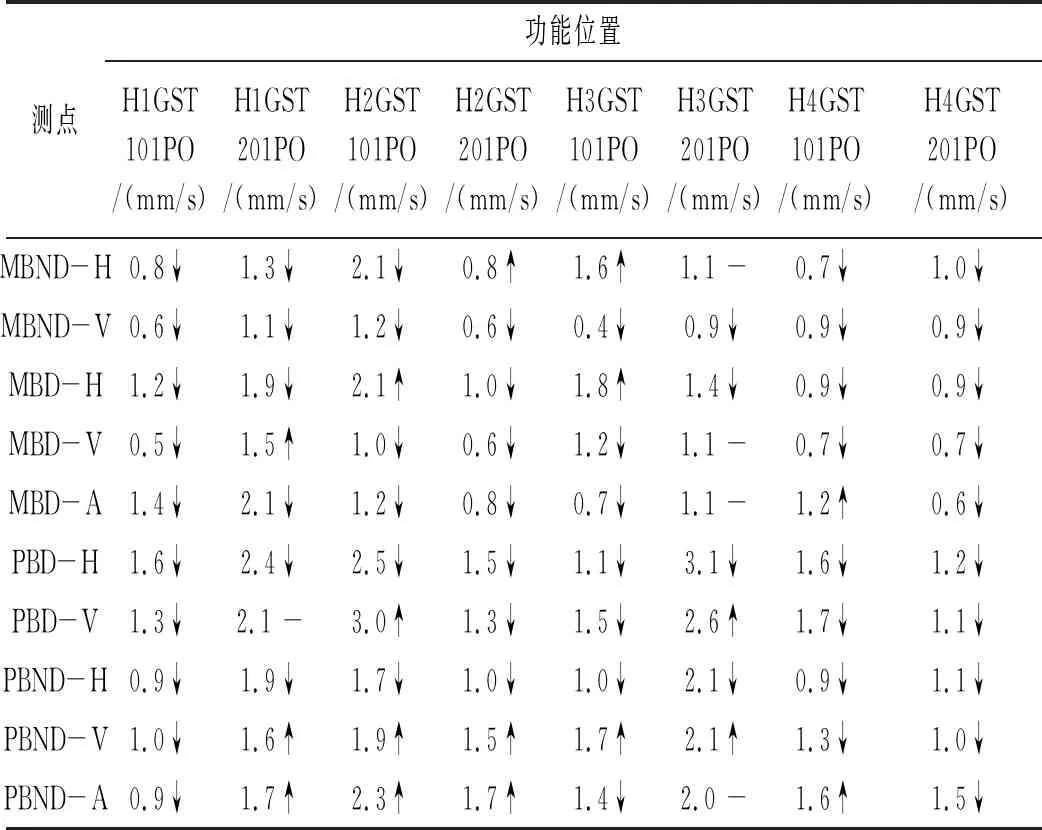

维修人员通过使用加厚垫片及调整法兰等维修方法,保障泵壳不受额外应力作用,最终设备再鉴定合格,H2GST101PO泵组振动值最大为2.04 mm/s,H2GST201PO泵组振动值最大为1.34 mm/s。随后在3台机组大修期间对另外6台泵组采取相同处理方法,处理后泵组振动均保持稳定,截至2020年7月,该电厂8台GST泵组未再次出现泵组振动高超过报警值情况,且处理后泵组各个位置振动值大部分有所降低,说明解决管道应力能够解决GST泵组振动问题。出入口法兰处理前振动值见表3、出入口法兰处理后振动值表4。

表3 出入口法兰处理前振动值

表4 出入口法兰处理后振动值

基于上述检修数据分析,由于法兰间距过大,需要通过紧固作用下将泵体向法兰位置拉动才能满足密封要求,从而对泵壳及固定台板产生拉力及变形,使泵组联轴器对中发生变化,且降低固定约束的刚度,导致泵组振动值偏高。

3.6 结论

经过上述各类振动原因分析及试验,判断泵组出入口法兰安装不到位,使泵壳受到额外载荷产生变形,影响泵组对中及固定约束刚度,是最终导致泵组振动超标的主要原因。

4 处理措施

4.1 管道连接安装标准控制

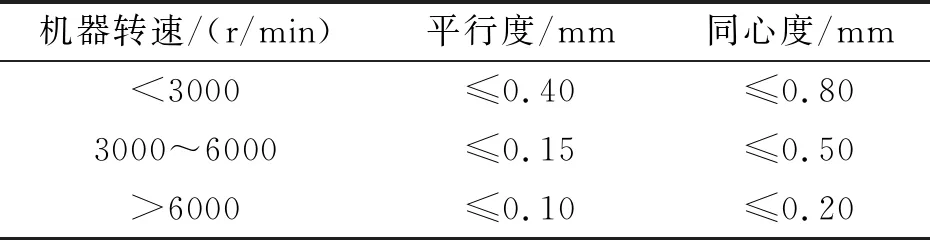

在《GB50235Y2010工业金属管道工程施工规范》标准中对于与泵连接管道安装标准有明确要求:管道与动设备的连接应符合下列规定[7]:

1)与动设备连接前,法兰平行度和同心度允许偏差应符合表5法兰连接要求。

表5 法兰连接要求

2)管道系统与动设备最终连接时,应在联轴器上架设百分表监视动设备的位移。当动设备额定转速大于6000 r/min时,其位移值应小于0.02 mm;当额定转速小于或等于6000 r/min时,其位移值应小于0.05 mm。

在水泵安装及检修过程中常常忽略此项国标要求,通过此次振动分析,后续在分析类似振动情况时,要充分考虑管道给水泵带来的影响是否符合国标要求,消除可能影响泵组振动的不利因素。

4.2 改造泵轴承室固定支架

由于管道安装为聚四氟材料垫片(安装压缩量约为20%),因此会对泵体产生一定的拉力,但泵壳的结构无法进一步加强,维修人员对泵轴承室驱动端固定支架进行结构加强(加厚为10 mm,同时在轴向增加肋板),使泵体抵抗变形的能力加强。

5 总结

通过分析、试验,找出导致该电厂定子冷却水泵振动高的根本原因是管道安装偏差导致的拉力及变形引起联轴器不对中,在后续水泵振动处理中要重点分析与检查出入口法兰的安装质量,尤其是刚度较小的泵组,更应该重视管道对泵体的作用力是否符合国标要求,这样才能够在最大程度上消除管道配置过程所受到的应力[8]。

管道安装偏差问题在工程安装阶段就已发现,但未引起足够的重视,导致泵组日常期间频繁发生振动高问题,通过很长时间才找到根本原因。这也说明重要设备的安装阶段偏差处理要严格控制,为日常良好运转提供保障。