航空发动机两级燃油泵振动特性的影响因素

魏武国, 尚永锋, 林彬彬

(中国民用航空飞行学院航空工程学院, 德阳 618307)

燃油泵为航空燃气涡轮发动机提供一定压力及流量状态下的燃油,是燃油控制系统的核心部件[1]。由于燃油泵的精密性及工作环境的复杂性,在使用过程中易出现故障损伤,给发动机带来重大安全隐患[2]。因此,保证燃油泵在发动机在翼期间的安全工作成为关注重点。

目前,众多学者[1,3-5]针对机载燃油泵典型故障模式,如叶轮损伤、扩散管损伤等,通过实验对其开展了故障状态特征提取研究工作。利用多种数据分析方法,综合分析燃油泵工作过程中的振动、油压信号,从而提取故障特征,达到能快速准确的在线判断燃油泵工作状态的目的,为燃油泵的视情维护提供决策参考。但对发动机附件齿轮箱上由发动机高压转子驱动的两级燃油泵的振动问题研究较少。

民航高涵道比涡扇发动机上,燃油泵一般由装配成一体的两级组成,低压级是离心叶轮泵,高压级多采用直齿外啮合齿轮泵,统一由发动机附件齿轮系通过一根传动轴驱动,增压能力强,低压级预先增压燃油,防止高压级中出现气穴。正常工作中,除受到自身转动部件的激励外,还要受到发动机本体振动的激励,低、高压级振动相互干扰,振动信号复杂;没有专门的状态监控传感器,航线监控、维护手段有限,主要依靠两级燃油泵自身高可靠性来保证其正常工作。文献[6]在离心泵故障诊断研究中发现,即使非常轻微的一些机械缺陷、损伤都会引起整个系统的振动。为保证两级燃油泵转动部件避开共振工作转速、且在工作状态承受离心、油液扭矩载荷下的振动应力足够小,使结构具有所要求的疲劳寿命,准确分析、了解两级燃油泵转动部件的频率、振型成为最基础的工作。

在分析航空发动机两级燃油泵转动部件结构特征的基础上,基于通用有限元软件,建立了其转动部件装配体结构、低压级叶轮的两个三维有限元模型。将两级燃油泵转动部件在发动机最大起飞工作状态下受到的离心、油液扭矩载荷进行组合,基于有限元软件计算了转动部件装配体结构、低压级叶轮在无外载荷下的、只有离心载荷作用的、只有油液扭矩载荷作用的、离心和油液扭矩载荷同时作用的频率和振型。通过对计算结果的分析,以期找到两级燃油泵转动部件装配体结构振动特性的影响因素及规律,为后续动力学分析、保证燃油泵可靠工作打下数值基础。

1 两级燃油泵振动特性影响因素有限元分析方法

对于连续质量弹性体结构,其振动特性主要是指结构在无阻尼(或不考虑阻尼)自由振动时的频率和振型,振动特性分析的实质就是求解结构无阻尼自由振动时的频率和振型,通常有两种方法获得:一是实验法,如通过测量结构的频响函数、再进行模态参数识别可得[7];二是计算法,可利用基本公式对形状复杂结构进行近似的数值求解,但通常只能用于基频求解;随着计算技术的发展,有限元法发展成工程上可用于更复杂形状弹性体结构振动特性计算的常用方法。

对于类似于两级燃油泵中存在间隙配合的、工作时又由于外载荷作用变成紧配合的、形状复杂的转动部件装配体而言,实验方法不易获得其整体的振动特性及其影响因素,因此多采用有限元法近似计算。其基本理论是:先将弹性体结构离散化,建立离散网格结构的无阻尼自由振动微分方程为[8]

Mü+Ku=0

(1)

式(1)中:M为结构的质量矩阵;K为结构的刚度矩阵;u为结构的位移向量;ü为结构的加速度向量。

但离心等外载荷的存在,会改变结构某方向的抗振刚度,从而改变结构的振动特性。通常可在式(1)的刚度表达中加入外载荷的影响,将其改写为

Mü+(K+KL)u=0

(2)

式(2)中:KL为结构的微分刚度矩阵,由离心等外载荷作用在结构上形成预应力引起,其对结构振动特性的影响,还与结构的边界条件等有关。

设弹性体离散结构各部位的固有振动为相位、频率均相同的简谐振动,即

u=φsin(ωt)

(3)

式(3)中:φ为结构振动特征向量;ω为结构固有角频率;t为时间。

将式(3)代入式(2)中可得

-ω2Mφsin(ωt)+(K+KL)φsin(ωt)=0

(4)

因为式(4)在任何时候都成立,故去掉含时间t的项得

(5)

式(5)中:ωj为第j阶的固有角频率;φj为第j阶的特征向量。

φj有非零解的条件为

(6)

求出ωj,再代入式(5)中,可以得出振动特征向量φj。可采用专门软件对式(2)进行求解。

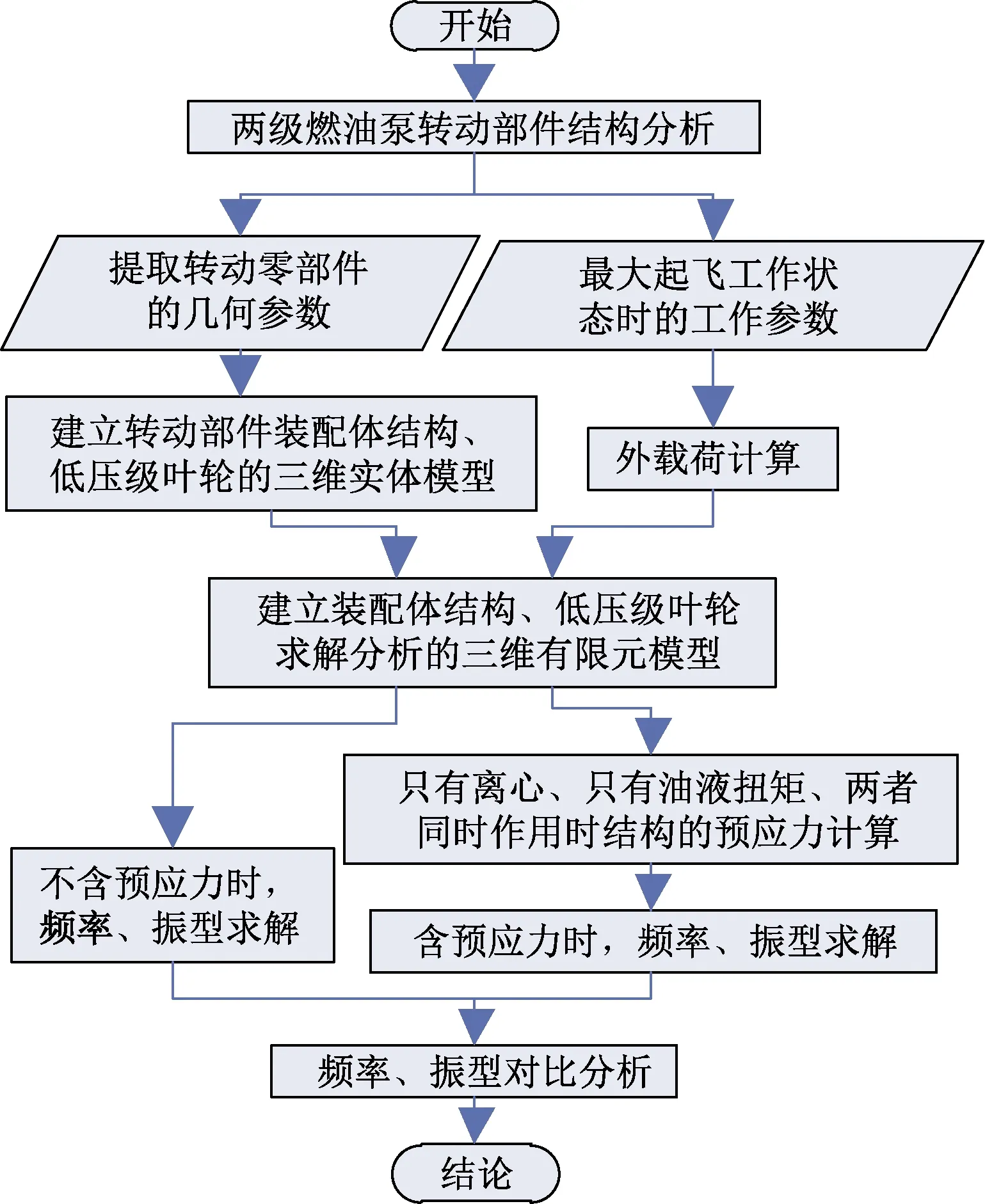

众多学者研究表明,通用有限元软件ANSYS在解算弹性体结构振动特性方面具有良好精度[9-11],故选其作为分析平台,建立的两级燃油泵转动部件振动特性影响因素分析方法如图1所示。

图1 两级燃油泵转动部件振动特性影响因素分析方法Fig.1 Analysis method of influencing factors on vibration characteristics of two-stage fuel pump rotating assembly

在两级燃油泵转动部件结构特征分析的基础上,提取转动零部件的几何参数,建立转动部件装配体结构、低压级叶轮的三维实体模型;选取最大起飞工作状态,根据工作参数计算出转动部件的外载荷;然后添加材料常数,在转动部件装配体结构模型上设置既能线性求解、又能计入相邻零件质量-刚度分布、相邻零件间接触应力状态对彼此振动特性影响的接触类型,再划分网格,施加边界条件和载荷,建立转动部件装配体结构、低压级叶轮的三维有限元模型;利用有限元模型计算转动部件装配体结构、低压级叶轮在无外载荷下的、只有离心载荷作用的、只有油液扭矩载荷作用的、离心和油液扭矩载荷同时作用的频率和振型;最后,对比分析计算结果,找到影响两级燃油泵转动部件振动特性的因素和规律。

2 两级燃油泵振动特性计算

2.1 分析对象及有限元建模

选取某民航发动机两级燃油泵转动部件为分析对象,基于通用有限元软件平台建立转动部件装配体结构、低压级叶轮的2个三维有限元模型。

该两级燃油泵转动部件由一个离心叶轮(低压级)、一对直齿外啮合齿轮(高压级)、以及在它们之间传动的轴类零件装配而成,选取低压级叶轮材料为Al 7075,高压级齿轮材料为20CrMnTi[12],主驱动轴、低压级驱动轴、HMU(液压机械组件)驱动轴材料为40Cr[13],相应材料属性如表1所示。

表1 两级燃油泵转动部件各零件的材料属性Table 1 Material properties of each part of two-stage fuel pump rotating assembly

两级燃油泵转动部件的三维有限元模型由6个零件装配组成,在求解计算前,需设置相邻零件间的接触性质。软件中提供了绑定接触等5种接触类型[14],在本例有限元模型中,将相互接触零件之间的连接设定为绑定接触。根据设定:绑定接触的两个接触面间没有相对滑动和分离,可以将接触区看作是被连接在一起的;因为接触面积保持不变,所以可以用作线性求解。即在两级燃油泵转动部件装配体结构的频率和振型求解过程中,既能线性求解,又能计入相邻零件质量-刚度分布、接触面间应力状态对彼此振动特性的影响[9],更贴近装配体结构实际工作中的情况。低压级叶轮由于是单个零件,因此不需要设置接触。

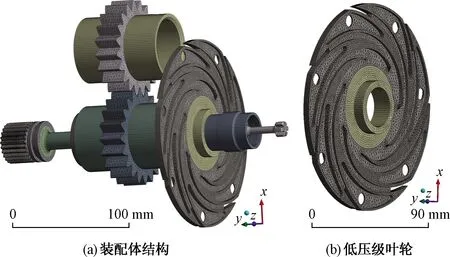

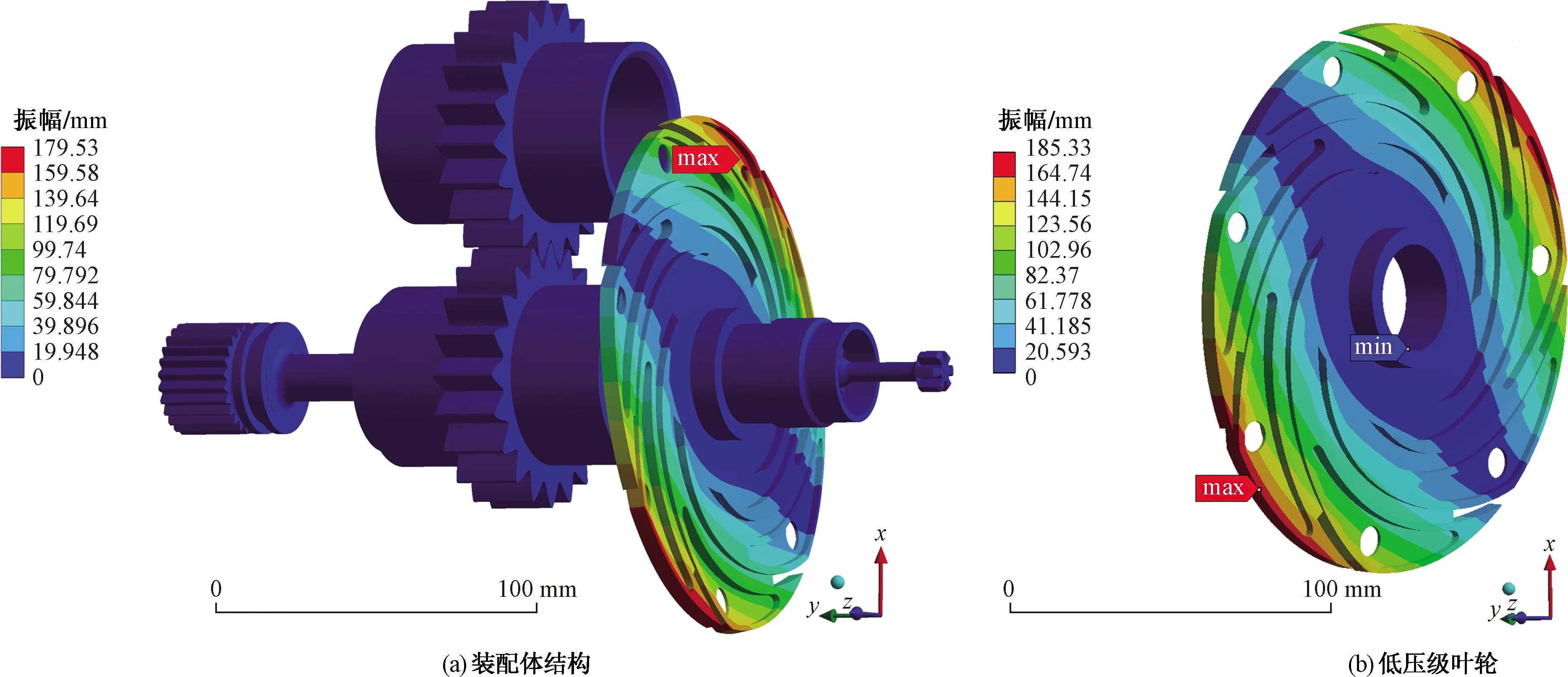

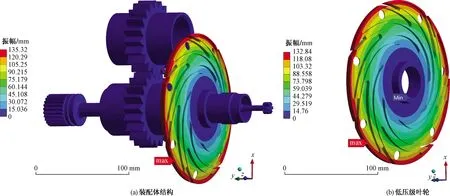

划分网格时采用多种方法,零件之间的接触采用四边形、三角形接触和目标单元,最终,转动部件装配体结构的有限元模型中采用了8种单元,生成1.89×106个节点、9.50×105个实体单元、1.5×104个接触单元,其中,低压级叶轮上生成3.65×105个节点、1.07×105个实体单元,如图2所示。

图2 两级燃油泵转动部件装配体结构及 低压级叶轮网格划分Fig.2 Mesh division of two-stage fuel pump rotating assembly and low-pressure impeller

两级燃油泵转动部件支撑在机匣内轴承上,发动机高压转子通过附件齿轮系、主驱动轴花键带动其旋转。相对于该两级燃油泵转动部件而言,发动机高压转子及附件齿轮系转动惯量大,可设定主驱动轴花键内圆柱面为圆柱面约束,径向、轴向、切向均固定;两个高压级齿轮的轴承支撑位置、低压级叶轮的轴承支撑位置、HMU(液压机械组件)驱动轴末端花键槽底为圆柱面约束,但径向和轴向固定、切向自由;由此设置好了转动部件装配体结构基本符合实际工作环境的边界条件。对于单个低压级叶轮的有限元模型,将叶轮中心孔内圆柱面设置为圆柱面约束,且径向、轴向、切向均固定。

由此,建立起了两级燃油泵转动部件振动特性影响因素分析的2个三维有限元模型。

2.2 外载荷计算

两级燃油泵转动部件通过旋转给燃油加压,因此,要考察离心、油液扭矩载荷对其振动特性的影响,就要选取该两级燃油泵的某个工况,将该工况下的离心、油液扭矩载荷作为求解其振动特性的初始条件。

当发动机转速发生变化时,燃油泵工况(自身转速、泵出燃油的压力和流量)也会发生变化。发动机在最大起飞工作状态下工作时,需油量最大,燃油泵功率最大,此时两级燃油泵转动部件承受的离心、油液扭矩载荷也最大,对其振动特性影响也最大。因此,选择发动机最大起飞工作状态下两级燃油泵转动部件的离心、油液扭矩载荷作为结构含预应力时振动特性计算的初始条件。

查询飞机维护手册[15]可知最大起飞工作状态下该两级燃油泵的工作参数,如表2所示。

表2 最大起飞工作状态下两级燃油泵的工作参数Table 2 Operating parameters of two-stage fuel pump under maximum take-off operating condition

不考虑油泵损失的情况下,其功率计算公式为

P=ΔpQ/60×103

(7)

式(7)中:P为燃油泵功率,W;Δp为燃油泵进出口压差,MPa;Q为燃油泵体积排量,L/min。

燃油泵功率计算公式为

P=Moil(2πn/60)

(8)

式(8)中:Moil为转动部件承受的油液扭矩,N·m;n为转动部件转速,r/min。

结合表2中的工作参数,利用式(7)计算出低、高压级在最大起飞工作状态下的功率分别为6 703.42、26 856.50 W。再利用式(8)计算出低、高压级承受的油液扭矩分别为10.24、41.03 N·m。

2.3 计算过程

首先计算两级燃油泵转动部件装配体结构、低压级叶轮不含预应力时的频率和振型。然后计算最大起飞工作状态下两个模型中结构承受离心、油液扭矩载荷的应力分布,此时的外载荷分3种情况:①只有离心载荷时;②只有油液扭矩载荷时;③真实情况,即离心、油液扭矩载荷同时作用时(在后续叙述中,①、②、③分别对应这3种受载情况,分别用a、b、c表示)。再将以上3种情况下结构的应力分布作为初始条件输入振动特性求解的有限元模型中,计算出两级燃油泵转动部件装配体结构、低压级叶轮在离心载荷、油液扭矩载荷、真实情况下两者同时作用时的频率和振型。

3 振动特性影响因素分析

3.1 预应力计算结果对比

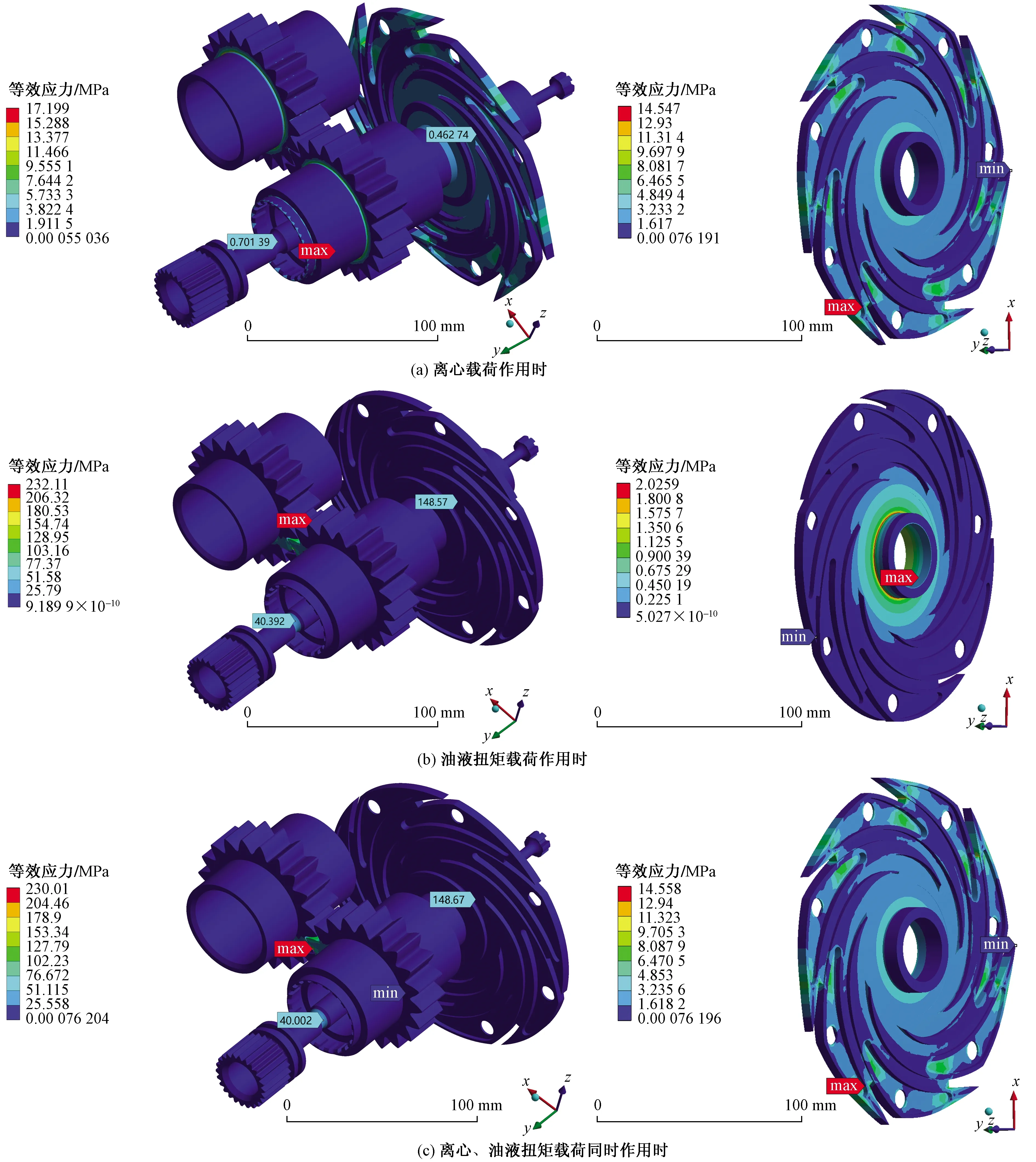

不同载荷作用下预应力计算结果如图3所示,总体来看,低压级叶轮上承载形成的等效应力(von-Mises stress)水平较低。

图3 两级燃油泵转动部件装配体和单个低压级叶轮在不同外载荷作用下的应力分布Fig.3 Stress distribution of two-stage fuel pump rotating assembly and single low-pressure impeller under different external loads

对两级燃油泵转动部件装配体而言:只施加离心载荷,结构承受的应力水平最低,最大值仅17.20 MPa,位于高压级齿轮齿根处;只施加油液扭矩载荷,结构承受的应力水平最高,最大值232.11 MPa,位于高压级主、被动齿轮的啮合处,另外,低压轴剪切颈处148.57 MPa,主驱动轴剪切颈处40.39 MPa;真实最大起飞工作状态下,结构的应力分布是离心、油液扭矩载荷综合作用的结果,等效应力水平介于前两者之间,最大值有230.01 MPa,同样位于高压级主、被动齿轮的啮合处,低压轴剪切颈处148.67 MPa,主驱动轴剪切颈处40.00 MPa。由于最大起飞工作状态下结构的应力分布与油液扭矩载荷单独作用时的应力分布相似,等效应力最大值接近、作用点位置相同。因此认为,两级燃油泵转动部件装配体由离心、油液扭矩载荷综合作用下的应力分布引起因素中,油液扭矩载荷占主导。

同样方法可分析单独的低压级叶轮上的应力分布情况,发现低压级叶轮由离心、油液扭矩载荷综合作用下的应力分布引起因素中,离心载荷占主导。

3.2 频率计算结果对比

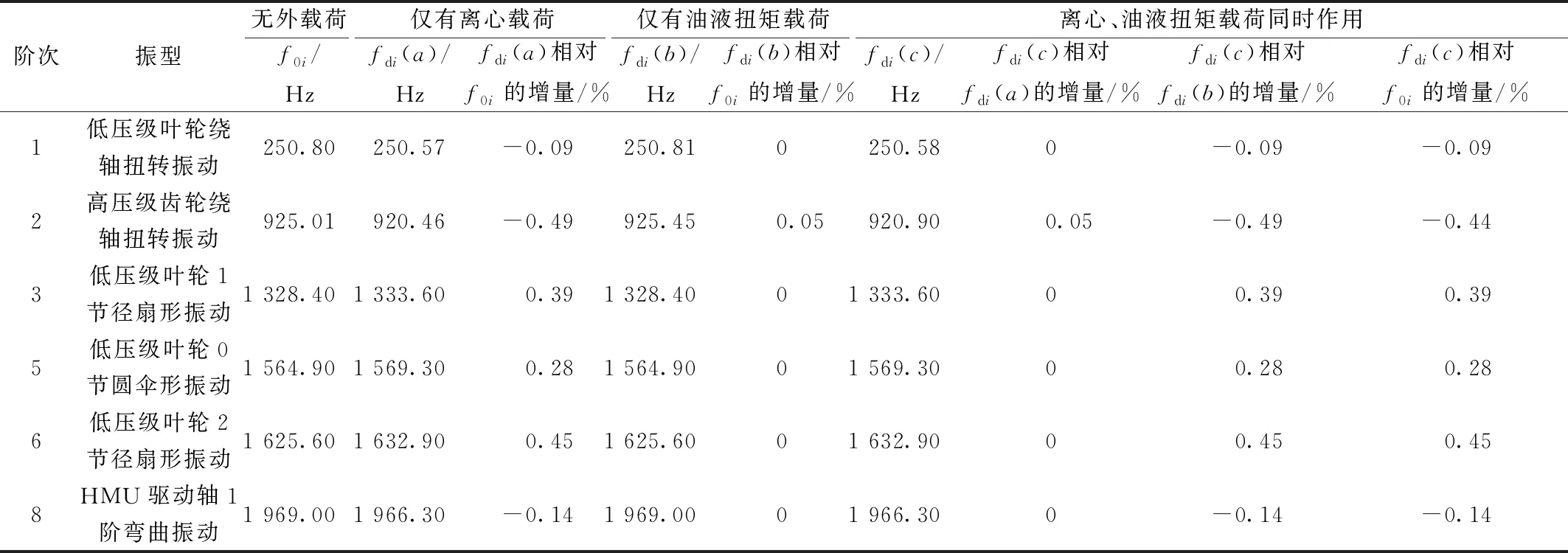

两级燃油泵转动部件装配体结构前9阶频率和振型计算结果如表3所示,其中,3、4阶是低压级叶轮1节径扇形振动,6、7阶是低压级叶轮2节径扇形振动。结合振型图发现,节径数相同的两阶扇形振动,节径位置正交,频率基本一致,振型上的最大振幅基本一致。因此,表3中4、7阶的计算结果不再单独列出。与此类似的,8、9阶都是HMU驱动轴的1阶弯曲振动,但是轴的挠曲方向正交,9阶计算结果也不再单独列出。

表3 两级燃油泵转动部件装配体结构在不同外载荷作用下频率和振型计算结果Table 3 Vibration Frequency and Mode Calculation Results of Two-stage Fuel Pump Rotating Assembly under Different External Loads

转动工作时,由于离心、油液扭矩载荷在结构中产生内应力,使式(2)中的微分刚度矩阵KL发生变化,各阶频率随即发生变化。结构不承载而不含预应力时的频率称为静频,结构承载而含预应力时的频率称为动频。

频率的相对增量,以各阶动频相对静频的增量Δi来说明,可表示为

(9)

式(9)中:i为振动阶次,i=1, 2, 3, 5, 6, 8;x为结构受载情况,x=a,b,c;f0i为结构的第i阶静频;fdi(x)为结构在相应承载情况下的第i阶动频。

离心载荷对结构频率的影响:在仅有离心载荷作用时,结构各阶动频相对静频、即fdi(a)相对f0i的变化,2阶振动最大,达到了-0.49%;离心、油液扭矩载荷同时作用时结构频率、相对仅有油液扭矩载荷作用时结构频率,即fdi(c)相对fdi(b)的变化,与仅有离心载荷作用时的频率变化规律相同,2阶振动最大,达到了-0.49%。

油液扭矩载荷对结构频率的影响:在仅有油液扭矩载荷作用时,结构各阶动频相对静频、即fdi(b)相对f0i基本没有变化,仅2阶振动增加了0.05%,基本也可忽略;离心、油液扭矩载荷同时作用时结构的频率、相对仅有离心载荷作用时结构的频率,即fdi(c)相对fdi(a)也基本没有变化。

离心、油液扭矩载荷同时作用时结构频率相对静频、即fdi(c)相对f0i的变化规律,与离心载荷对结构频率[静频:fdi(a)相对f0i;动频:fdi(c)相对fdi(b)]的影响规律相同,影响幅度也基本一致。综合上述分析,可认为在两级燃油泵转动部件装配体结构频率的影响因素中,离心载荷占主导,油液扭矩载荷基本没有影响。单个低压级叶轮的频率计算结果也有相同结论。

离心载荷对结构频率的影响,到底是使结构呈软化还是刚化效应,还与结构振型相关。以某零件绕轴扭转、或轴本身弯曲振动为主时,离心载荷使结构呈软化效应,轴的抗扭、抗弯刚度降低,如1、2、8、9阶振动,从静止到最大起飞工作状态,频率降低;以低压级叶轮的扇形或伞形振动为主时,离心载荷使结构呈刚化效应,叶轮抗变形刚度增加,如3~7阶振动,从静止到最大起飞工作状态,频率增加。

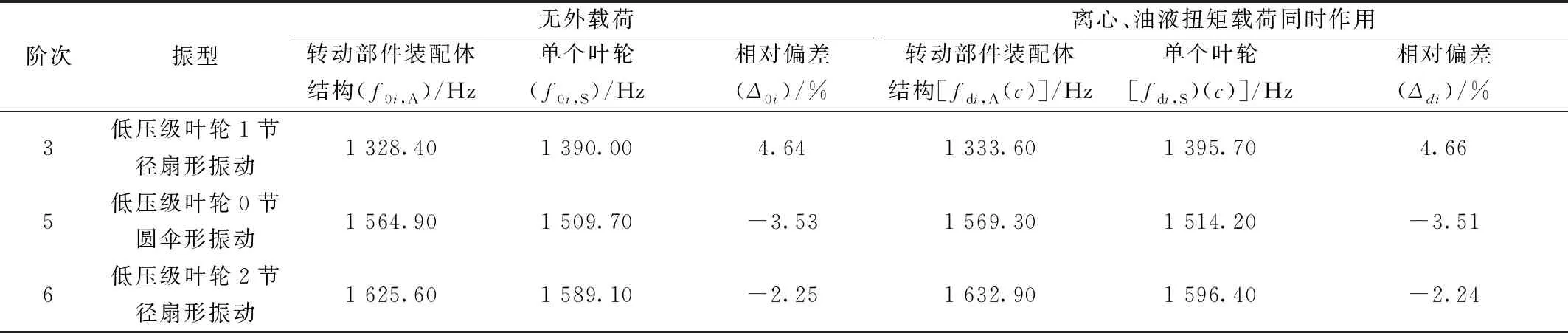

为了找出转动部件装配体结构耦合振动规律,特对低压级叶轮振动特性进行了单独计算。将转动部件装配体结构和单个叶轮的静频、动频结果如表4所示,动频取在最大起飞工作状态下,离心、油液扭矩载荷同时作用时的频率。

定义静频相对偏差Δ0i为

(10)

定义动频相对偏差Δdi为

(11)

式中:i为振动阶次,i=3, 5, 6;下标S表示单个零件,即单个低压级叶轮;下标A表示装配体结构;c表示最大起飞工作状态下离心、油液扭矩载荷同时作用。

从表4可以看出,不管是不承载、还是离心和油液扭矩载荷同时作用,同阶振型下,低压级叶轮单独作为分析对象时的频率不同于其在转动部件装配体结构中的频率。其中,1节径扇形振动频率增加,0节圆伞形振动和2节径扇形振动频率降低。

表4 转动部件装配体和单个低压级叶轮同阶频率的对比Table 4 Same Order Frequencies’ Comparison between the Rotating Assembly and the Single LP Impeller

与某单个零件的振动不同,两级燃油泵转动部件装配体中,一个零件的振动会受到其相邻零件质量-刚度分布、接触面间应力状态的影响,而使整个装配体结构呈现出耦合振动的特征。对于低压级叶轮,与其接触的低压级驱动轴等相邻零件的质量-刚度分布成了其各阶振动的边界条件、接触面间的应力状态改变了式(2)中的微分刚度矩阵KL,从而影响了低压级叶轮的振动特性。因此,为了准确反映两级燃油泵转动部件中各零件的振动特性,需对其装配体结构进行耦合振动分析。

3.3 振型计算结果对比

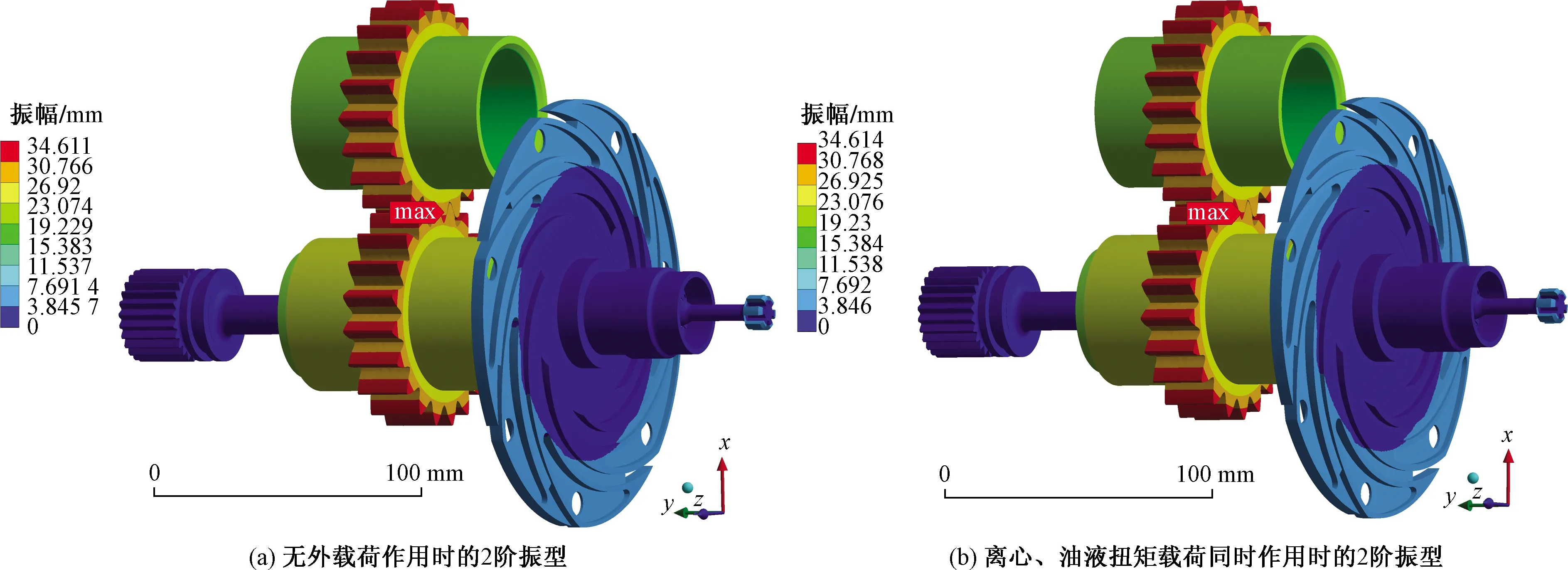

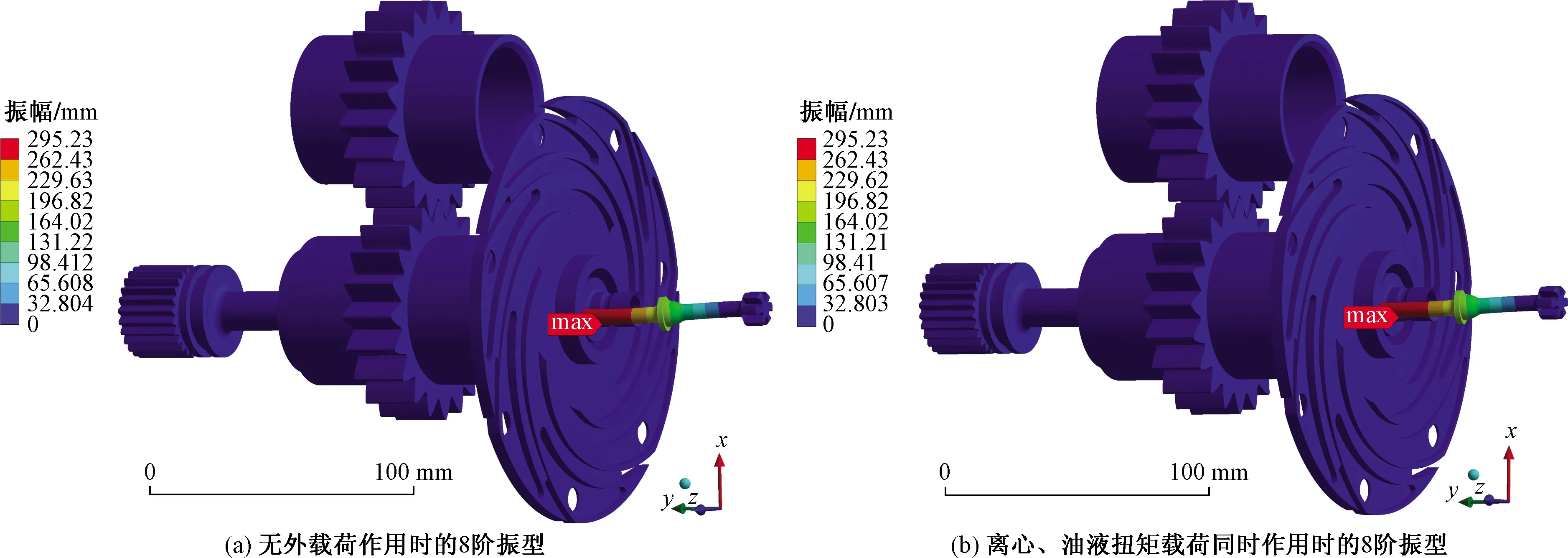

对两级燃油泵转动部件装配体而言,无外载荷作用时、与离心、油液扭矩载荷同时作用时,结构1、2、8阶振型的对比如图4~图6所示。

图4 1阶振型对比Fig.4 Comparison of the 1st order mode

图5 2阶振型对比Fig.5 Comparison of the 2nd order mode

图6 8阶振型对比Fig.6 Comparison of the 8th order mode

通过图4的对比,再结合3、4、5、6、7、9阶在无外载荷作用下、与离心、油液扭矩载荷同时作用下振型的对比发现:外载荷作用下结构振型不变,振型上最大振幅的变化也不明显,单个低压级叶轮也有相同结论。

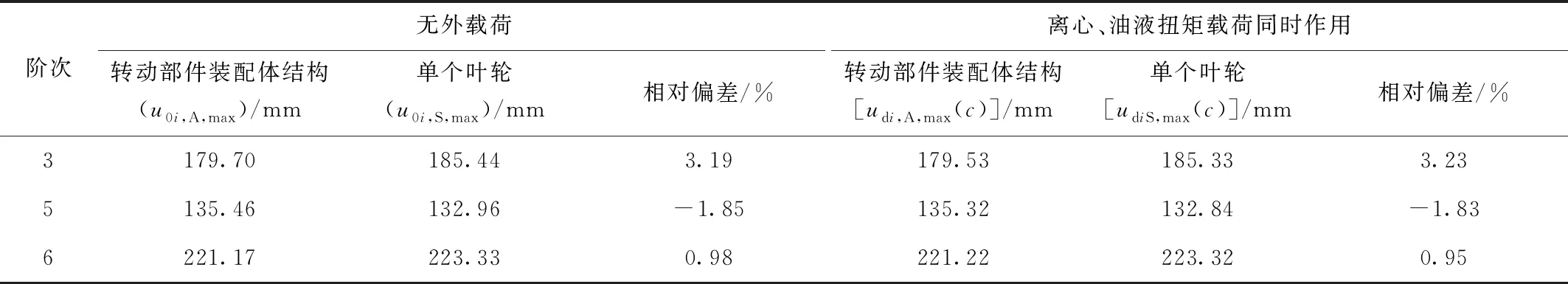

将无外载荷和离心、油液扭矩载荷同时作用两个工况下、转动部件装配体结构、单个低压级叶轮各阶振型的最大振幅列于表5中对比分析,其中相对偏差定义同表4中频率相对偏差的定义。并将离心、油液扭矩载荷同时作用时,两个模型的3、5、6阶振型如图7~图9所示。同阶振型下振幅偏差明显,最大偏差达到了3.23%,从振型角度说明对两级燃油泵转动部件装配体结构进行耦合振动分析更能准确反映各零件的振动特性。

表5 转动部件装配体结构和单个低压级叶轮同阶最大振幅的对比Table 5 Comparison of the maximum amplitude of the same order between the rotating assembly and the single low-pressure impeller

图7 3阶振型对比Fig.7 Comparison of the 3rd order mode

图8 5阶振型对比Fig.8 Comparison of the 5th order mode

图9 6阶振型对比Fig.9 Comparison of the 6th order mode

4 结论

通过对两级燃油泵转动部件装配体结构、单个低压级叶轮在不同外载荷作用下振动特性的计算,得到如下结论。

(1)两级燃油泵转动部件静力特性的影响因素中,油液扭矩载荷占主导;振动特性(频率和振型)的影响因素中,离心载荷占主导,油液扭矩载荷的影响基本可忽略。

(2)离心载荷造成结构的软化或刚化效应,与结构振型有关。某零件绕轴扭转、或轴本身弯曲振动时,离心载荷使结构呈软化效应,频率降低;低压级叶轮扇形或伞形振动时,离心载荷使结构呈刚化效应,频率增加。

(3)离心、油液扭矩载荷不会改变结构各阶振型,对各阶振型上的最大振幅也基本没有影响。

(4)单个零件的振动特性(频率和振型)与其在装配体结构中时偏差明显,为准确反映两级燃油泵转动部件中各零件的振动特性,需对装配体结构进行耦合振动分析。