实现转炉出钢口长寿命的设想及措施

郭 强

(山东省冶金设计院股份有限公司,山东 济南250101)

1 前 言

出钢口是钢水从转炉流向钢包的唯一通道,它使出钢过程实现了钢渣分离,减少钢渣流入钢包所造成的钢水污染,也减轻了铁合金元素烧损。同时,出钢口钢流对钢包钢水强搅拌,促进了夹渣和脱氧产物上浮。出钢口一般由出钢口座砖和袖砖组成,是转炉耐火材料的关键部件之一,由于出钢口通钢量大,受到高温溶液(钢水和炉渣,下同)的溶解、冲刷及氧化浸蚀等,需要不断修补或更换。因此,出钢口的寿命长短不仅影响钢水质量和铁合金收得率,也影响转炉的生产效率[1]。本文以某厂120 t转炉为例,总结转炉出钢口实现长寿命的措施及应用效果。

2 提高出钢口长寿命的措施

目前转炉普遍采用镁碳质出钢口,典型的出钢口袖砖理化指标见表1。

表1 出钢口袖砖理化指标

生产实践表明,出钢口使用过程中损毁的原因主要有:溶液的高温溶解渗透、溶液的化学氧化浸蚀、溶液的摩擦损毁及机械冲刷破坏等几方面。

2.1 严格控制高温溶解渗透

2.1.1 降低出钢温度

在保证出钢口耐材质量稳定前提下,炉前冶炼操作可控制的因素是出钢温度。稳定操作降低出钢温度,主要措施包括加强钢包烘烤、保证炉前红包出钢、钢包全程加盖、铁合金烘烤、中间包加盖、采用双层覆盖剂、在钢包内增加绝热层、连铸实现低过热度浇钢、加强转炉-精炼炉-连铸的匹配生产调度等。

2.1.2 降低溶液对耐材的渗透

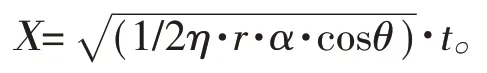

高温下转炉溶液渗入耐火材料毛细孔道的深度,可近似地表示为[2]:

式中:r为耐火材料毛细孔道的半径;α为溶液的表面张力;η为溶液的黏度;θ为溶液和耐火材料的润湿角;t为接触时间。

由上式可见,要降低溶液对出钢口耐材的渗透,一是降低耐材中的气孔率和气孔直径;二是在耐材中加入与溶液不易浸润的材料,如石墨、碳素等;三是严格控制溶液的黏度,即冶炼强度。

2.2 减少钢水过氧化

为了降低渣中FeO 含量,降低钢水氧化性,减轻稀薄炉渣对出钢口的氧化和冲刷,积极推广中高碳钢种的高拉碳技术炼钢[3],控制钢水中ω(O)<700×10-6,熔渣中ω(FeO)<19%[4]。高拉碳法实施后,终点碳含量有所提高,终渣氧化性有所下降,有效地改善了钢水、炉渣的氧化性,降低了钢水、炉渣对出钢口的浸蚀,为提高出钢口寿命创造了条件。

2.3 优化出钢口结构

2.3.1 优化出钢口袖砖结构

出钢口袖砖内径由Φ140 mm 增加到Φ150 mm,外径由Φ240 mm 增加到Φ260 mm,缩短出钢时间约30 s,扩径后的出钢口增加了耐高温氧化浸蚀及机械冲刷的能力。

2.3.2 出钢口倾角采用12°

转炉处于垂直位置时出钢口中心线与转线的夹角为出钢口倾角。经计算,与原设计0°倾角比,出钢口采用12°倾角,一方面,在出钢摇炉到水平位后,炉内钢水能接近于自由落体直接进入钢包,大大减轻钢水对出钢口的压力摩擦破坏,同时12°倾角的出钢口能够有效地阻止炉内旋涡的形成,减轻钢渣混出,减少炉渣对出钢口的强氧化性侵蚀;另一方面能缩短出钢口长度,减少出钢温降,降低出钢温度,减轻出钢口的高温侵蚀,从而提高出钢口的使用寿命。

2.4 改进出钢挡渣工艺

采用轨道式滑动出钢口控渣出钢技术,如图1所示,该机构可有效避免挡渣球、挡渣棒对出钢口周围耐材的机械冲击和磨损,而且还能自动精准检测出钢末期的钢水含渣量,既抑制了炉渣对出钢口的浸蚀,提高了钢水洁净度和铁合金收得率,又为搭建洁净钢生产平台提供了重要技术支撑。

图1 轨道式滑动出钢口机构示意图

2.5 出钢口挂渣保护技术

出钢口与炉衬的浸蚀机理是相似的,因此,挂渣保护技术同样可以用于出钢口,在出钢口寿命较高(200 炉)时,溅渣护炉后,从钢面倒渣,炉渣通过出钢口时有部分附着下来,形成挂渣层。出钢口挂渣保护技术不仅提高了出钢口寿命,还有效地维护了钢面炉衬。

2.6 提升更换出钢口的操作技术

2.6.1 出钢口处于中心位置

在拆炉机钻孔时,要准确调整拆炉机钻杆炉夹角,保证钻杆与出钢口中心线一致,使出口周围耐火材料均匀烧结,出钢口受力平衡,不易变形。避免出钢口破坏严重或位置的偏移,而造成出钢口不在炉内钢水的最低位置。

2.6.2 稀料灌实

新更换出钢口固定后,用加入SiO2微粉、丙酮和消石灰的改进型喷补料喷补出钢口,喷补料要稀薄且具有良好的流动性,以保障出钢口内芯周围能够填实、烧结均匀,否则出钢口周围可能出现气隙,加剧出钢口的损毁速度。

2.7 应用效果

该厂120 t 转炉实施以上一系列措施后,跟踪统计分析5 支出钢口共1 725 炉使用情况,出钢口寿命有大幅度提高,具体效果见表2(钢种SS400B),为炼钢稳定生产和提升钢水质量起到重要保障作用。

表2 实施措施前后出钢口寿命对比

3 长寿命出钢口的设想

虽然对镁碳质出钢口采取上述提高寿命措施,取得较好效果,但与转炉超万炉炉龄相比,出钢口寿命还是大大偏低。为从根本上解决镁碳质出钢口寿命低的现状,借鉴Hismeit 渣口和连铸结晶器设计思路,设想一种水冷长寿转炉出钢口,如图2所示,包括外套、中套、芯管、异型座砖,外套为钢质圆筒状构件,一端与炉壳外形相匹配并与炉壳固结在一起;中套为金属材质筒状构件,内部设有锥孔,侧壁中空构成水腔,中套的一端为盲端,另一端设有均与水腔相通的进水口和出水口;芯管为金属材质管状构件,内部有孔,外表面为与中套锥孔相匹配的圆锥轴结构;异型座砖由耐火材料制作,内部设有与芯管孔相匹配的内孔,异型座砖靠近炉壳一侧的结构与中套盲端和芯管小端外形相匹配;中套置于外套内部并与外套固接在一起,芯管置于中套内部锥孔内,芯管圆锥轴外表面和中套锥孔内表面相接触构成锥面配合;异型座砖镶嵌于转炉内衬中,其内孔与芯管孔对齐,二者一起构成出钢通道。

图2 水冷出钢口基本结构

水冷出钢口的有益效果如下:

1)出钢口寿命极大提高,在保证理想冷却效果的前提下,出钢口维修更换可以与转炉大修同周期进行,可大大降低出钢口的维护时间和成本,稳定转炉生产节奏。2)出钢口芯管更换时间缩短至10~20 min,相对于镁碳质袖砖更换时间减少70%左右,提高转炉作业率。3)出钢时间稳定可控,能更好地配合轨道式滑动出钢口控渣系统,实现无渣出钢,进而提高钢水质量和铁合金收得率。

4 结 论

4.1 针对出钢口损毁的原因,严格控制转炉出钢温度、优化出钢口结构、改进出钢挡渣工艺、提高冶炼水平等可有效提高出钢口寿命。120 t 转炉出钢口平均寿命由原来193炉提高到了345炉。

4.2 出钢口寿命提高的同时,钢水质量和铁合金收得率均得到改善。通过跟踪分析SS400B 钢种,钢水中ω(O)降低16.8%,高锰合金加入量下降0.14 kg/t钢,硅锰合金加入量下降0.11 kg/t钢。

4.3 为从根本上解决镁碳质出钢口寿命低的现状,借鉴Hismeit渣口和连铸结晶器设计思路,研发并实施一种水冷长寿转炉出钢口,真正实现出钢口寿命与转炉炉龄同步的生产需求。