磁浮列车轨枕用耐候H型钢表面龟裂的成因及控制

霍喜伟

(山东钢铁股份有限公司莱芜分公司,山东 济南271104)

1 前 言

中低速磁浮交通是一种新型城市轨道交通工具,与轻轨和地铁相比,不仅技术上较先进,而且具有噪音小、安全性高、运营维护成本低、爬坡能力强、转弯半径小、节能环保等优点。山钢莱芜分公司自2006 年开始生产磁浮列车轨枕用H 型钢,产品成功应用在唐山1.5 km实验线,株洲1.7 km试验线及北京S1 示范线,受到各界好评。为了满足磁浮交通用轨排在不同环境下的应用,2019 年,公司成功开发了耐候轨枕用H 型钢LGWR345,产品尺寸公差和各项力学性能均达到设计要求。在设计初期,表面质量存在问题,在翼尖和腹板中间部位有不同程度的表面龟裂,针对此问题,进行了成分、金相、能谱等分析,并根据结果制定了解决措施。

2 生产工艺

2.1 生产流程

铁水预处理→转炉冶炼→LF 精炼→连铸机→合格钢坯→加热→除鳞→粗轧→切头→除鳞→精轧→冷却→矫直→定尺锯切→检查→成品。

2.2 产品化学成分及力学性能

以LGWR345 钢为例,产品熔炼化学成分及实物测量值如表1所示,力学性能要求及实测数据如表2 所示。由表1、表2 可以看出,产品化学成分控制良好,物理性能满足设计要求。

表1 LGWR345钢化学成分(质量分数) %

表2 LGWR345钢物理性能

3 表面龟裂分析

3.1 宏观形貌特征

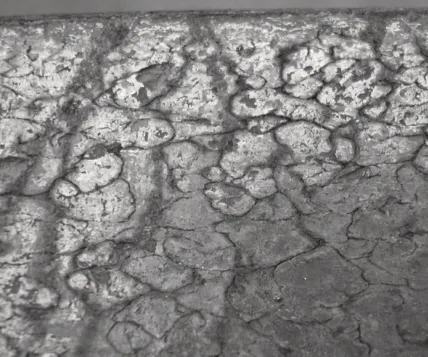

在轧材表面有大量肉眼可见的鱼鳞状网纹,直径为2~10 mm,主要分布在翼尖和腹板中部,其宏观形貌如图1所示。

对轧材进行喷丸处理后,龟裂表面出现两种情况,被铁砂打掉的部位出现凹坑,而没有打掉的部位则松散地附着或悬挂在基体表面(如图2所示),严重影响了轧材的表面质量及随后的涂漆和其他处理。

图1 轧材表面宏观形貌

图2 喷丸后翼缘表面

3.2 微观形貌特征

对龟裂产品取样进行金相分析,金相组织正常,但距轧材表面50~200 μm范围内存在如图3所示的夹杂物,且全部连通到轧件的表面。

应用Sigma500 电子扫描电镜对裂纹处夹杂物进行分析,表明裂纹内部夹杂物为氧化铁,裂纹扩展处有铜存在,且铜含量最高可到25%,铜富集明显。由此得出,表面龟裂是由铜的富集引起的,为典型的“铜脆”现象[1]。

3.3 “铜脆”的形成机理

Cu 是提高耐大气腐蚀钢性能而普遍使用的主要合金元素。Cu 有活化阴极的作用,在钢种加入一定量的铜可使钢产生阳极钝化,减缓大气的腐蚀作用。另外,钢中加入Cu,可在钢的腐蚀层与铜的富积层之间形成紧密的薄氧化铜中间层,形成双层结构的锈层,紧贴钢基体的内层,非常致密、完整,附着性强,可减缓腐蚀介质腐蚀钢板内部。但Cu在钢中具有富集作用,含铜量>0.25%的钢,如在强氧化气氛中长时间高温加热,氧化性气体与钢料发生氧化反应,使表层的铁含量降低,铜含量因而相对增加,直至超过在铁中的溶解度,就会沿着晶界向铁基体内部扩散,从而形成网络状富铜相。由于钢料加热温度高于铜的熔点(1 083 ℃),富铜相处于熔融状态,如果轧制时温度仍高于铜的熔点温度,就会导致网络状富铜相聚集的基体表面开裂,形成“铜脆”裂纹缺陷。

4 “铜脆”的预防措施及效果

结合该公司工艺设备现状,从“铜脆”的产生机理出发,制定以下措施。

4.1 铜含量

为了保证良好的耐腐蚀性能,铜含量应在0.25%~0.3%[2],而铜含量高于0.25%就为铜的富集埋下了隐患,因此,应该尽量将铜含量控制在0.25%左右。从试制情况来看,铜含量基本在0.25%~0.3%波动,因此,冶炼成分设计和工艺参数均控制在合理范围内。

4.2 加热制度

首先,从扩散动力学考虑,为了降低轧件表面和基体中铜的浓度差,以降低扩散的驱动力,所以将加热炉内的加热气氛设定为还原性气氛,从而减轻轧件表面的氧化程度,减薄氧化层的厚度,使轧材表面铜的浓度不至高于基体太多,减弱扩散的趋势,降低扩散速度,进而减轻或消除富铜相的聚集。

其次,加热温度要高,速度要快。网络状富铜相的出现与铜的扩散速度和析出速度有很大关系,扩散和析出是两个相反的过程,只有当铜在晶界的析出速度大于向基体的扩散速度时,才会在晶界上出现富铜相。从铜的扩散速度和析出速度随温度的变化曲线[1]可以看出(如图4所示),在1 100 ℃附近,铜在铁中的扩散速度曲线与析出速度曲线交叉,两者速度在此温度相等,>1 100 ℃后,扩散速度开始大于析出速度。因此,为了防止富铜相的析出,应采取高温加热,加热温度≥1 100 ℃。同时,从节能、减少氧化烧损和析出时间的角度考虑,在保证出炉钢温的前提下尽量减少保温、待温时间。根据本次试制结果,结合该公司大H型钢加热炉的炉况和BD轧机的轧制能力,将加热时间设定为2.5~3 h,加热温度控制在1 120~1 220 ℃,均热温度为1 180~1 200 ℃。

图4 铜的扩散速度和析出速度随温度的变化曲线

最后,综合考虑,钢坯采用热装入炉能有效地减少加热时间,减轻氧化程度,使“铜脆”导致的表面龟裂问题得到较大改善。

4.3 轧制制度

由于轧制时呈液态的铜相分布于晶界,破坏了基体的连续性,从而降低高温下铁基体的塑性,导致轧材表面的开裂。为了减轻由上述直接原因引起的表面龟裂,应避开1 083 ℃这个临界温度点。

4.3.1 BD段轧制

过饱和是溶质析出的基本条件,随着温度的降低,铜的溶解度降低,从而导致溶质由于过饱和而析出。温度越高,溶质的溶解度越高,过饱和度就越低,析出动力越小,因此,析出量和析出速度也越小,晶界富铜相的聚集就越少,“铜脆”引起的表面龟裂也会出现一定程度的减轻。因此,在BD轧制时,在高于临界温度点前3个轧制道次,将轧制速度从1.5 m/s提高到2.5 m/s,第3和第4道次间隙待温30 s,避开临界温度点,这样可在总体轧制节奏基本不变的情况下,降低临界温度点对龟裂的影响。

裂纹发生的机率和大小还受到变形量大小的影响,变形量越小,裂纹程度越轻,而且,在1 083 ℃以上的轧制道次,铜相尚处于液态,大的变形量不仅导致裂纹加剧,且产生后难以焊合。在1 083 ℃以下,铜相从液态转变为固态,此时增大变形量可起到较好的焊合效果,改善表面龟裂状况。因此,对BD 各道次变形量进行调整,将高于临界温度点的前3 道次总变形量由32%减小为20.5%,后面4个道次的变形量由70%增大到80%,对表面龟裂可起到较好的改善效果。

4.3.2 TM段轧制

TM 往复连轧共7 个道次,本钢种奥氏体再结晶温度在980 ℃左右,前2 个道次位于再结晶温度以上,加大变形量对铁素体形核的促进作用不明显,在未再结晶区,随变形量增大,晶粒纤维化和应变能积累能够显著促进铁素体形核,原奥氏体晶界间富集的铜相在变形作用下被拉长、减薄,并在铁素体相变过程中被分割,能够产生比再结晶区更好的裂纹焊合效果。在此机理指导下对TM机组各道次变形量进行了重新分配,将前两个道次的总变形量从41.7%减小到33.2%。

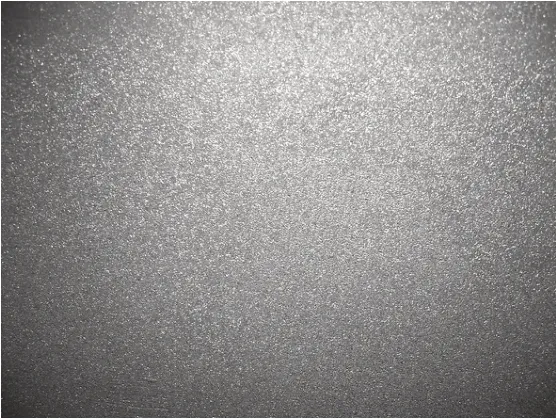

上述措施实施后,产品表面质量得到显著改善,杜绝了“铜脆”引起的表面龟裂,热轧材喷丸后表面如图5所示。

图5 工艺优化后翼缘表面(喷丸)

5 结 语

通过对“铜脆”形成原因的分析,从经济合理,工艺顺行的角度出发,结合该公司大H型钢的工艺设备现状,通过控制铜含量,优化加热制度和轧制制度,从根本上解决了磁浮列车轨枕用耐候H型钢的龟裂现象,产品表面质量良好。