20MnCr5钢轧材表面纵裂纹成因分析

魏鑫燕,李崇建,赵 磊,李宏锐

(青岛特殊钢铁有限公司炼钢厂,山东 青岛266000)

1 前 言

目前,国内外通常将碳含量在0.08%~0.18%范围内钢称之为中碳钢,亦称裂纹敏感性钢,由于这类钢凝固过程中发生包晶反应,产生相变,导致热裂纹形成,从而恶化铸坯表面质量。20MnCr5钢含碳量较低,为包晶反应类(0.20%C)裂纹敏感型钢,且该钢含Mn,以强化铁素体基体,促使奥氏体晶粒长大。此外该钢[N](100×10-6)含量较高,因此该钢的强度较高,塑性较低。

分析轧材表面裂纹成因,一定要分析连铸坯的表面缺陷对轧材的影响。包晶反应类连铸坯表面裂纹的形成是多种因素综合作用的结果。其裂纹形成的基本条件是:初生坯壳厚度不均匀,在坯壳薄弱处产生局部应力集中;沿树枝晶元素(C、Mn、S、P)的局部偏析、裂纹的开口和扩展总是在偏析严重之处。实际生产中,出现的轧材裂纹的形成原因是一个过程的积累的多个因素的共同作用的结果。分析轧材的表面缺陷的成因从以下几方面进行分析:钢坯的表面缺陷在热加工过程中显现,热加工不当、冷却制度或表面修磨不适当等原因造成的缺陷。依据分析结果,并提出相应的改进措施。

2 轧材表面裂纹的成因

2.1 钢材的表面缺陷

对于热轧棒材而言,其表面缺陷主要是以纵裂形式为主的缺陷。轧材的纵向裂纹见图1,其表面的形貌见图2。

图1 20MnCr5 轧材纵裂

图2 20MnCr5 轧材纵裂宏观形貌Y

2.2 钢坯的表面裂纹

假设钢材纵裂是来自于铸坯的表面缺陷所致的结果。对于铸坯的纵裂而言,裂纹的形成是多种因素综合作用的结果。其形成的基本条件是:1)初生坯壳厚度不均匀,在坯壳薄弱处产生局部应力集中;2)沿树枝晶间元素(C、Mn、S、P)的局部偏析,裂纹的开口和扩展总是在偏析严重之处。

文献对连铸坯产生纵裂的机理表述为:树枝晶初次晶的位移→富集钢水受到吸引→发生位移的树枝晶间的偏析→发生δ相变,两相之间残留着偏析液膜→γ晶粒间产生偏析→沿偏析断裂(纵向偏析)见图3。铸坯的纵向裂纹见图4。

图3 20MnCr5纵向偏析

图4 20MnCr5连铸坯角部纵向裂纹

对于钢水碳的质量分数为0.1%~0.2%的亚共析钢,钢水结晶析出δ-(Fe)铁素体和包晶反应在包晶线附近(约1 495 ℃)。在液相线下将析出δ-(Fe)铁素体,铁素体中(C)≤0.09%,Mn、Cr 等元素也由于选分结晶的作用,比钢水的平均量少,冷到包晶线以下发生δ-(Fe)铁素体+L→A的包晶反应,奥氏体相包围着δ-(Fe)铁素体。

由于急冷,碳和合金元素来不及扩散,包晶反应不彻底,δ-(Fe)铁素体被奥氏体包着,但没有转变完,仍为低碳的δ-(Fe)铁素体相,而碳则最终浓缩到奥氏体中,这样在A4 和固相线以下则同时存在低碳的γ相,和高碳的奥氏体。

由于连铸的一冷和二冷,急冷层包晶反应不彻底,δ-(Fe)铁素体残留下来,在宏观应力作用下(矫直),可形成钢坯角部裂纹,在中温区发生δ→α,γ→α两次相变重结晶,在原δ-(Fe)铁素体晶粒范围内形成α铁素体晶粒团,包围δ-(Fe)铁素体相的奥氏体含碳量较高,在中温区发生A→P 转变为珠光体。铁素体和珠光体在加热炉的升温过程中发生不等时相变和不均匀体积膨胀,产生相变应力,引发协作变形,并可能形成显微裂纹,见图5。

图5 缺陷的扫描电镜形貌

2.3 钢坯的翻皮和气泡(针孔)

翻皮、非金属夹杂物与气泡是共存的。钢表面氧化膜卷入钢液中,在高倍下观察翻皮及附近有严重的氧化物或硅酸盐类夹杂物。并且在纵向断口上,有不同颜色的非结晶组织呈条纹状,严重时呈层状。低中碳的碳素结构钢、合金结构钢出现翻皮的几率较高。

翻皮通常认为是由于连铸过程中浇注温度低、速度慢、液面波动太大造成的。气泡则是连铸和凝固过程中产生和放出的气体等原因所造成的。气体通常是由于原辅材料的干燥不良气体进入钢水,浇注温度低或浇注速度快来不及上浮,以及在浇铸及凝固过程中结晶器中保护渣与钢接触产生和放出的气体等原因所造成的。

在实际现场检查中,在连铸坯的表面会发现密集的气泡,其大小及深度决定着其等级。沿针孔处有产生内部破裂的可能。在二次加热与轧制过程中,有翻皮和针孔存在的铸坯会在轧制过程中使表面质量变坏。见图6。

图6 钢坯表面缺陷

2.4 轧制过程的应力

如果排除轧制过程本身导致的折叠、划伤、过烧等缺陷的影响,那么轧材表面缺陷是由应力导致的因素主要来自两个过程:一个是坯料的冷却和加热,二就是轧制后的冷却。

对于20MnCr5类钢而言,其轧后的冷却速度对于裂纹的扩展有重要的影响。例如图7为20MnCr5(Φ110 mm)热轧棒材的低倍组织。其白色区域为贝氏体组织。黑的区域为珠光体+铁素体组织。对于这类钢,轧材的裂纹会有二次裂纹的出现。见图8。

图7 热轧棒材低倍组织

图8 二次裂纹

由图1的低倍照片可见,低倍组织层次比较分明,但不对称。裂纹出现在柱状晶区较短的一侧,说明裂纹确实发生在坯壳薄弱处,冷却较弱的区域。如果铸坯出现缺陷后,其随后的轧制过程的应力可使缺陷进一步恶化。

3 轧材的裂纹的判定

3.1 冶炼原因

一般说来,由冶炼带来的夹杂物,它随金属一起塑性变形,因此具有明显的变形性;其化学成分也与冶炼有关。而由裂纹氧化而成的夹杂物,它是靠原子扩散与置换作用形成的,不可能显示出变形特征,一般呈颗粒分布在裂纹的两侧,其夹杂物的化学成分与钢的组成有关。折叠裂纹以及经过变形的裂纹,其偶合特征不明显。连铸坯的热裂纹一般有龟裂的外形,裂纹沿原始晶界延伸,均有氧化和脱碳。裂纹的末端圆秃[1-2]。

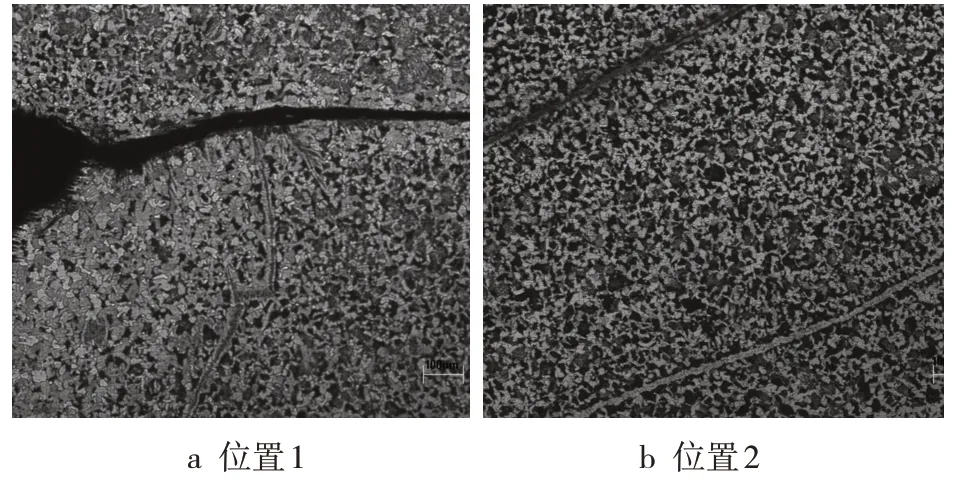

将低倍试样的裂纹区域进行高倍观察,发现裂纹往往是沿着铁素体条带扩展,见图9。这些条带与树枝晶的轮廓相对应,极有可能是由于γ晶粒间产生偏析所产生的。见图10。

图9 裂纹形貌 100×

图10 铸坯的微观组织 100×

20MnCr5棒材扫描电镜观察显示,裂纹两侧存在大量小颗粒夹杂物,裂纹已氧化。这表明该铁素体带应该是在连铸钢液凝固过程中选分结晶导致残留在树枝晶间的溶液在冷却过程中析出夹杂物,并随着温度的进一步降低至相变点温度时诱发了铁素体的优先析出。对于连铸坯而言:出现的(沿铁素体条带)夹杂物为内生夹杂物,主要是脱氧元素与溶解在钢液[O]的反应产物,其特点为颗粒直径小(≤20 μm),数量多,均匀分布。这类夹杂物如果集中群体分布主要是影响钢的韧性。尤其是集中分布于铁素体条带中,更加恶化钢的韧性。当进行轧制时便会对沿此裂开并延伸。不过对于图10热轧材中含有大量夹杂物的情形,则可以理解为高温氧化物。如果钢坯表面的缺陷是由于保护渣等因素导致的话,那么至少在裂纹区域可以发现保护渣的痕迹。

3.2 轧制原因

当轧制工艺正常条件下,可能产生如下缺陷:

1)折叠产生表面裂纹(由于前一道次过充满产生耳子在下一道次造成折叠;由于在前几道次中出现划伤,经轧制形成折叠。)

2)划伤产生表面裂纹(由于轧件与导卫产生滑动磨察,导卫上易形成尖锐的毛刺,致使轧件表面产生划伤;辊道与轧件之间摩擦产生划伤。)

3)轧槽磨损,槽底拉沟或轧槽产生龟裂造成轧材表面裂纹(轧辊在使用过程中水冷不当或轧辊材质的选用不合理,或轧制过程中轧槽超吨位轧制造成轧槽磨损严重。)

4)带状发纹形成表面裂纹(坯料的某一侧面或角部出现皮下气泡、皮下夹杂、表面气孔经过轧制形成;由于孔型设计不当、轧辊材质不耐磨或轧制过程中轧槽冷却水冷却不好而造成轧辊磨损严重而形成带状裂纹;轧件的高宽比过大,经过两三道轧制形成方向性皱折,最后形成带状裂纹;合金钢由于导热性较差,导热速度较慢,在加热和冷却过程中急冷急热而导致应力裂纹。)

5)轧件的高宽比过大,经过轧制产生双鼓形,在下一道次轧制其压下量过大,经过反复轧制形成带状裂纹[2]。

4 结 语

轧材裂纹的形成是多种因素综合作用的结果。其形成的基本条件可能是:1)初生坯壳厚度不均匀,在坯壳薄弱处产生局部应力集中;2)沿树枝晶间元素(C、Mn、S、P)的局部偏析、裂纹的开口和扩展总是在偏析严重之处。树枝晶初次晶的位移→富集钢水受到吸引→发生位移的树枝晶间的偏析→发生δ→相变,两相之间残留着偏析液膜→γ 晶粒间产生偏析→沿偏析断裂(大纵向裂纹);3)热轧材出现的显微夹杂物可能是树枝晶间元素(C、Mn、S、P)的局部偏析且氧化,或保护渣不良导致的翻皮、针孔等缺陷经轧制过程产生的氧化;4)轧制的加热与冷却过程影响裂纹的形成;5)轧制产生的轧材表面机械损伤,不会出现内生氧化物夹杂,以纵向裂纹出现,不宜产生花纹状裂纹。