醋酸乙酯工艺技术优化应用

张玉娟,王健,于超 (兖矿鲁南化工有限公司,山东 滕州 277500)

0 引言

醋酸酯化法是醋酸乙酯、醋酸丁酯较多应用的一种方法,是基于催化剂的影响下,乙醇/正丁醇与醋酸形成酯化反应而生成醋酸丁酯和醋酸乙酯,我国的醋酸酯产品主要采用醋酸酯化法进行生产,工艺多采用五塔流程,设备多,能耗高。我公司醋酸酯生产工艺为三塔精馏,设备少,流程相对简单,能耗低。但随着环保法规对环境要求的不断提高,以及市场竞争的日趋激烈,优化醋酸酯生产工艺,提升产品产量质量具有很大的经济意义和社会意义。

1 醋酸乙酯工艺原理

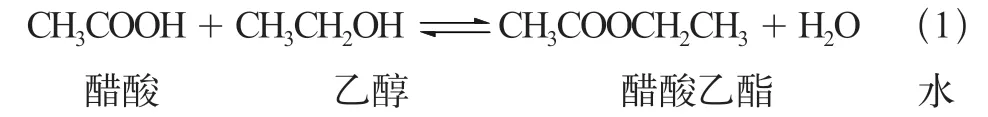

醋酸、乙醇酯化法是经常应用的一种生产醋酸乙酯的方法,我国的醋酸乙酯主要采用醋酸、乙醇酯化法进行生产。在催化剂存在下,醋酸和乙醇发生酯化反应生成醋酸乙酯,其反应方程式如式(1)所示:

本公司当今较为普遍地适用醋酸和乙醇酯化合成技术。基于催化剂的影响下,外购乙醇跟鲁南化工生产的醋酸形成酯化反应,醋酸乙酯即可生成。乙醇与醋酸的酯化反应形成于反应釜中,可生产水与醋酸乙酯,到达精馏塔实现精馏,塔顶采出进行冷凝和分层之后到达成品塔,再深入进行精馏,最终成品于塔底部生成醋酸乙酯。其工艺过程是:醋酸、乙醇→反应釜→精馏塔→精馏塔部分冷凝器→精馏塔冷凝器→精馏塔分层器→成品塔→成品储槽。

2 醋酸乙酯工艺技术优化措施及效果

2.1 优化成品塔轻组分采出管线

2.1.1 成品塔回流及侧采管线优化及效果

目前成品塔侧线冷却器(E2009)已经满负荷运行,出口物料温度夏季已达到48 ℃,严重影响精馏塔分层器S2002分层效果,如果系统进一步提升负荷,温度将继续上升,S2002分层效果将进一步恶化,为降低S2002进口温度,我们将进行环节优化。将成品塔回流管线引一路管道至成品塔侧线冷却器前。由于回流温度较低,引管线至成品塔侧线冷却器前,相当于减少了成品塔回流。回流减少,成品塔侧采量也相应减少,但成品塔侧线冷却器总进料量不变,而由于回流温度较低,所以进入成品塔侧线冷却器物料温度降低,成品塔侧线冷却器出口温度也将降低。经过改造,成品塔分层器入口温度降至40 ℃左右,提高了分层器分层效果,降低了成品塔蒸汽用量。

2.1.2 轻组分采出管线优化及效果

醋酸乙酯系统轻组分自成品塔顶部馏出,经成品塔冷却器冷却后送至轻组分储槽,由于塔顶轻组分的组成成分中醋酸乙酯含量约占70%,乙醇约占15%左右,为了避免过多丢失原材料及醋酸乙酯产品,需要对轻组分储槽的物料进行回收,醋酸乙酯装置原设计成品塔塔顶馏出的轻组分经换热器E2008降温至30 ℃送轻组分槽,然后再用泵送反应釜继续参加反应。为了进一步优化系统操作,降低系统消耗,提高反应物料的循环利用率,经过车间研究制定了优化改造方案:轻组分采出经过换热器冷却后,由采至轻组分储槽改至反应釜进料管线,伴随醋酸、乙醇一起进入反应釜重新参加反应,回收其中的醋酸乙酯、乙醇,减少物料损失。改造后,经过系统运行发现,系统酸醇进料比有所增加,说明改造达到效果,轻组分中的乙醇得到了回收利用。

2.2 优化反应机理

2.2.1 醋酸乙酯合成机理

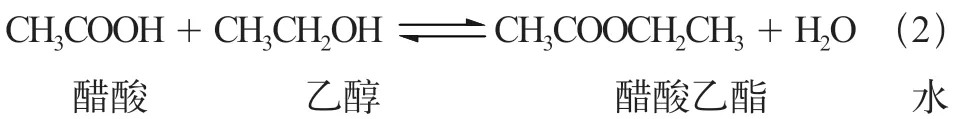

(1)主反应。乙醇与醋酸反应生成醋酸乙酯和水。用甲基磺酸作反应催化剂,该反应属于可逆反应,如反应式(2)所示:

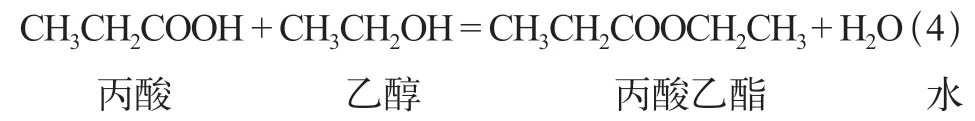

(2)主要副反应。醋酸中的丙酸和乙醇反应生产丙酸乙酯和水,如反应式(3)所示:

2.2.2 丙酸乙酯的去除

丙酸乙酯含量是制约产品纯度的关键要素,乙醇跟醋酸中的丙酸形成反应而生成了丙酸乙酯,而反应釜的主反应是醋酸和乙醇反应,主要的副反应为醋酸中的丙酸和乙醇反应生产丙酸乙酯和水,反应方程式如反应式(4)所示:

丙酸乙酯的沸点为99.1 ℃,高于醋酸乙酯沸点,其是中组分物质,其在精馏塔中持续累积,提升了精馏塔中部温度。在精馏塔温度比沸点温度高的情况下,其会溢出精馏塔。成品塔进入丙酸乙酯之后,跟醋酸乙酯相比,其是重组分物质,成品塔中难以去除,从而减小了产品纯度[1]。

2.2.3 优化效果

一是分析进料比。由于醋酸有着较高的沸点,以及水与醋酸形成缔合影响,因此在温度较低的条件下,醋酸基本上上升不到塔顶,所以酯化法生产醋酸乙酯时,导致醋酸超量,如此可以尽量地转化乙醇,然而存在一个适宜的进料比(酸醇比)。当加热温度134 ℃ ,回流比是2:1、甲基磺酸是0.6%的质量分数时,选择若干组进料比开展实验,如表1所示。

表1 进料比实验

通过如表1所示对不同进料比进行实验,测定不同进料比的影响,在乙醇和醋酸摩尔之比是1:1.15时,具备最高的醋酸乙酯收率和乙醇转化率,这意味着并非加入较多的醋酸更佳,醋酸增加过多,醋酸乙酯收率和乙醇转化率会降低。

二是分析回流比。当压力是0.195 MPa,温度是133 ℃,甲基磺酸质量分数为0.6%时,取下面的回流比,如表2所示。

表2 回流比

对醋酸乙酯收率、乙醇生成醋酸乙酯选择性、乙醇转化率予以测定,基于增加回流比而增加醋酸乙酯收率、乙醇生成醋酸乙酯选择性、乙醇转化率,这是因为在整体反应机制中醋酸乙酯具备最大的挥发度,回流比愈增加,汽液传质具备愈大的推动力,提升了塔分类效果,这样塔上富集大量醋酸乙酯,馏出液中增加了目的产物;以化学平衡作为视角而言,因为分离出了大量反应产物,会推动右移化学平衡,进而大量反应物向目的产物转化。这属于反应精馏较优的一个重要因素。然而,回流比愈大,生产水平愈小。当回流比大于2后,醋酸乙酯收率、乙醇生成醋酸乙酯选择性、乙醇转化率很少增加,因此选用2:1的回流比。

2.3 分层器结构优化设计

2.3.1 分层原理

水跟醋酸乙酯不会互溶,比例也存在差别,在分层器中实施上下分层,水具备较大比例而在下层,醋酸乙酯具备较小比例而在上层。针对醋酸乙酯设备,乙醇含量也会对分层效果形成制约,乙醇含量较多,则分层愈加具备显著的成效,在乙醇含量在9%以上时则勿需进行分层。

2.3.2 分层作用

在成品塔进料前是分层器,其旨在分离粗酯中的水与醋酸乙酯,实现醋酸乙酯含量的提升以及减小成本塔进料的乙醇、水含量,以及实现成品塔蒸汽用量和荷载的降低。

2.3.3 分层器内分布

随着负荷的增加,分层器总进料增加,停留时间减短,分层器有机相中醋酸乙酯含量逐渐偏低,一层混合区域在分层器的有机相和水相间,这制约了分层成效。有机相中的醋酸乙酯设备酯含量为87%~90%,乙醇含量大概是3%,成品塔消耗较多的蒸汽。因为分层器存在较大进料量,所以混合相较多存在于分层器中,这对水相与有机相质量形成了影响。

2.3.4 优化分层器结构的措施

为了实现20万吨/年的荷载要求,需要优化分层器结构。将挡板与填料增加在分层器中,划分分层器为两段,将相应空间留设在挡板顶端去分层器顶部。初步进行分层之后,有机相由顶部越过挡板,以及由挡板穿过水相。分层器中愈加跟顶部接近,则具备愈高的酯含量,由挡板顶部越过的高浓度有机相好似是进行了两次的分层。并且,新增水相采出管口跟固有的水相采出管线进行连接,且设置了分层器左段液位调节阀。作为成品塔进料(分层器有机相)到达成品塔,由于水和乙醇含量降低,醋酸乙酯含量增加,因此成品塔要求的蒸汽量降低。

2.3.5 优化分层器流程的措施

分层器中进入物料之后,先是在分层器左部分实施分层,并且结合调节阀的有效控制之后,左部分分层之后的有机相结合挡板顶部到达分层器右部分,即实施二次分层,并且结合FV2012右部分界面实施调节。

2.3.6 优化效果

作为成品塔进料(分层器有机相)到达成品塔之后,由于水和乙醇含量降低,醋酸乙酯含量增加,因此成品塔降低了要求的蒸汽量,成品塔生产能力提高。

3 结语

综上所述,针对固有的醋酸乙酯生产工艺技术的不足,通过实施上述的优化工艺措施,实现了理想的优化效果,真正使设备生产能力强、能耗低等的目标实现,大大提升了成品塔生产能力。