三相微型反应器的流态化和优化运行研究

罗志波,甘仁香,张大义 (五矿盐湖有限公司,青海 西宁 816000)

0 引言

流化床技术是一种提高固体颗粒与液相、气相、气液相之间传质、传热过程的技术.它借助于液体或者气体,使反应器中的固体颗粒呈流态化。与传统的固定床式反应器相比,反应器内的固体颗粒始终处于悬浮状态并不停运动,强化了物质的传热、传质过程,提高了反应效率和净化能力。高效节能的流态化床式反应器可替代低效高能耗的回转窑、固定床、移动床反应器[1-2]。

沸石具有疏松多孔的结构,有很强的吸附能力,作为一种天然矿产,在我国储量丰富,价格便宜,是理想的水处理材料[3]。利用沸石处理污废水的研究大部分集中在静态实验[4],而对沸石填充流态化处理污废水的研究甚少。基于流态化反应器和沸石吸附,文章以沸石为填充床层,设计和建立了一个成熟、高效的流态化反应装置,探讨了三相微型反应器的最佳运行条件(进水流量、曝气量、沸石用量等)。

1 反应装置

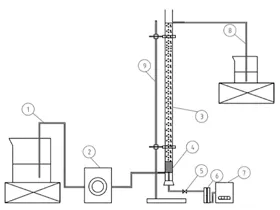

(1)流化床反应系统如图1所示。其主体反应器以玻璃制成,圆筒状,内径20 mm,总高度580 mm,有效工作高度450 mm,进水口距离反应器底部30 mm,出水口距离反应器顶部 50 mm。

(2)如图1所示,处理水经蠕动泵(KSP-F01A)抽送到进水口,气体通过气泵抽送至进气口,经曝气石分散后与处理水混合,含气水由下至上流经沸石填充层,水从出水口溢出,气体则由反应器顶部出口释放到大气中。输气管和输水管上分别配有气体流量计和液体流量计以控制气体和处理水的流量,同时气管上设有止回阀,防止水体倒流。

图1 流化床反应装置系统一览图

(3)沸石:反应器中填充市售人造沸石(20~40目),所购沸石使用前需经过简单预处理,干燥清洁后装填。

2 结果与讨论

2.1 单纯曝气

本组实验中,对反应器中一次注水后无连续进水,仅持续通气。

a1、a2、a3三组实验采用不同的沸石填充高度,分别为150 mm,195 mm和240 mm,其余控制条件保持一致。反应开始时,反应器中注入清水至出水口。

a1组的滤料区在曝气量为15 mL/s时达到最大高度,膨胀比为1.13; a2组的滤料区在曝气量为17.5~20 mL/s时达到最大值,膨胀比为1.26;a3组在曝气量为25 mL/s时达到最大滤料区高度,膨胀比为1.18.

由此可见,曝气量是反应器运行的一个重要因素。根据各组实验结果,为保证更大的滤料区和足够的清水层高度,有效利用反应器,曝气量应控制在15~25 mL/s间为宜。

2.2 气水混合

本组实验中,反应器进水流量为15 mL/min,持续进水且一直曝气。

b1、b2、b3三组采用不同的沸石填充高度,分别为170 mm,220 mm和260 mm,其余控制条件保持一致。

实验结果表明,各反应区高度和膨胀比的变化与2.1中的变化规律相同,即:滤料区高度随曝气量的增加先增大,后减小;过渡区高度随曝气量的增加一直增大;清水层高度则随曝气量的增加呈减小趋势。其中,b1组在曝气量为17.5 mL/s时达到滤料层的最大值,最大膨胀比为1.20;b2组在曝气量为25mL/s时达到最大滤层高度,此时的膨胀比为1.18; b3组滤料区在曝气量为30mL/s时达到最大值,膨胀比为1.10。

与a组相比,本组实验中,曝气量仍然是影响反应器运行的重要因素,而进水对反应器整体运行的影响可以忽略不计。续进水后,为保证最大高度的滤料区和适宜的清水层高度,充分利用反应器的容积空间,曝气量应控制在17.5~30 mL/s之间。

2.3 沸石填充量

增加沸石的填充量,可以加强反应器运行的稳定性,提升反应器处理污染物质的能力。通过对反应器的参数优化,可以在不干涉水力状态的条件下,增加沸石用量,充分发挥反应器的容积空间,对水中的污染物质进行高效高量的去除。

a、b各组中,因曝气量的改变而引起的滤料区高度变化相对稳定。影响滤料区高度的决定因素是沸石的用量。随着沸石用量的增加,滤料区高度相应增加;当沸石的用量增大后,滤料区流态化所需的曝气量也随之增大,在较大的曝气量下才能达到最大滤料区高度和最大膨胀比。适当增加沸石填充量,能有效利用反应器的工作高度,增强反应器处理污染物质的容量和效率,但同时也会增加反应器工作时的能耗。如果沸石填充量过大,则需要更高的曝气量引起流化膨胀,从而导致过渡区增大、清水层消失,如b3组,则反应器的操作稳定性随之下降,因此不可盲目增加沸石填充量。

随着沸石填充量的增加,各组反应器运行时,达到最大膨胀比时所需的曝气量也随之增大。在相同的沸石填充量下,曝气量较小时,沸石膨胀效果不明显,膨胀比较小;随着曝气量的增加,沸石流化态明显,膨胀效果增强,膨胀比增大;继续增加曝气量,更多的沸石在气体作用下进入过渡区,滤料区所含沸石量流失,高度降低,膨胀比也随之减小。适宜的膨胀比,可以保证沸石层良好的混合状态与流化运行操作。

增大沸石填充量有利于提高反应器的处理利用率,增强对污染物质吸附和去除,为维持良好的流态化运行,过大的沸石填充量导致曝气量增加,能耗增大,降低操作的稳定性。根据实验数据,本系统中,沸石填充高度在195~240 mm时,反应器可保持较好的流态化和膨胀比,膨胀比为1.18~1.26。

2.4 三相反应器的优化运行

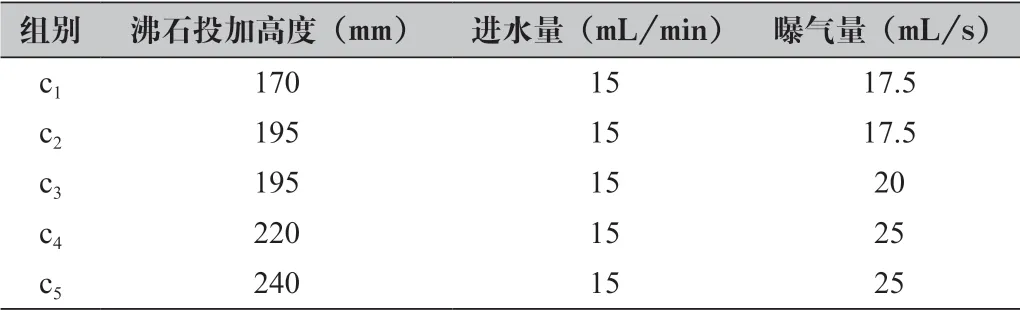

通过单纯曝气和气水混合两种运行条件的比较,优选出适宜的反应器运行操作条件如表1所示,进行持续通气和通水的实验,按沸石投加量从小到大定为c1组、c2组、c3组、c4组,c5组。

表1 各组反应条件一览表

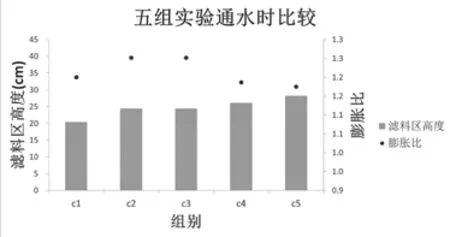

实验结果如图2所示。

图2 三相反应器优化运行比较

c2、c3、c5组实验结果与a2、a3组实验结果进行对比可知,相比于只通气未通水的状态,通水时滤料区高度有略微减小,可以忽略。且此时过渡区高度降低明显,清水层高度增加,使得反应器的处理效率和运行稳定性增强。

由图2可知,反应器的最佳操作运行条件为:沸石填充高度为195 mm,进水流量15 mL/min,曝气量20 mL/s,此时的膨胀比为1.26,反应器内可以保持足够多的沸石进行流态化吸附处理,并保证良好的运行状态和出水水质。

2.5 三相反应器对氨氮废水处理的实际运用

设定进水流量15 mL/min,曝气量20 mL/s,沸石填充高度195 mm,利用三相反应器处理氨氮废水(100 mg/L),连续测定出水氨氮浓度。

取出水浓度C与进水浓度C0之比C/C0=0.95时为吸附终点,此时可认为沸石完全失去吸附能力,而经历的时间约为17.5 h,表明该三相反应器在最佳运行参数下能稳定运行较长时间。在动态吸附实验里,三相反应器中的沸石对氨氮废水的吸附容量为24.91 mg/L;而对同种沸石进行的静态吸附实验中,其对氨氮的吸附容量为26.54 mg/L。对比静态和动态条件下沸石的吸附性能可知,在三相流态化反应器的优化运行中,反应器中的滤料层流态化良好、布水均匀、出水稳定,反应器可以连续高效运行,反应器中沸石的有效利用率可达94%,对氨氮废水的处理效率高、处理效果好,且反应器操作简单,空间利用充分。

3 结语

(1)影响气液固三相微型反应器运行的主要因素有沸石填充量和曝气量,进水流量的改变对水力运行状态无显著影响。

(2)沸石填充量是反应器滤料区高度值的决定性因素,其影响大于曝气量对滤料区高度的作用。相同曝气量下,随沸石填充量增加,滤料区高度增加,过渡区高度减小,清水层高度呈减小趋势。

(3)在进水量15 mL/min,沸石填充高度195 mm,曝气量20 mL/s下,本实验设计的固液气三相反应器具有良好的流化状态,膨胀比达1.26,流态化反应器运行稳定,容积利用率高,处理效果良好,沸石的利用率可达94%。