SD工艺EO/EG装置大型塔器吊装安装

蒋旺 (中石化上海工程有限公司,上海 200120)

1 工程简介

EO/EG(环氧乙烷/乙二醇)装置生产多采用乙烯直接氧化法。在其发展过程中,SHELL和SD公司均发挥着举足轻重的作用,而SD公司在工艺流程的设计上具有一定的优势[1]。

文章以某EO/EG装置(SD技术)洗涤塔为例,设备高度约94 m,塔体内径9 100 mm ,主体材质为(Q345R+S30403) ,主体壁厚为(70+3)/(60+3)mm ,设备净质量约为2 000 t,附塔管线及劳动保护重约360 t。

结合4 000 t吊车性能,主臂长度114 m,吊装半径26 m内,最大起吊重量为2 140 t,扣除吊钩等工装270 t,实际最大吊装能力为1 870 t,故本设备不能用4 000 t吊车整体吊装,选用分二段吊装。

塔为超长超重超宽设备,本塔体在车间整体制造,并整体做水压试验、气密试验合格后,将分段处割开,分上下两段塔体运输,其中下段塔体部分带裙座一起运输,上下两段塔体合拢需在现场进行施工。

C-115起吊前需安装的塔附件,包括塔平台29层、附塔管线约15条、管线承重支架24副、安全阀1个,其中弹簧支架19副。

1.1 塔体组对

1.1.1 组对前准备

塔体运抵现场前应检查下列项目:

(1)塔体的位号段号正确;

(2)检查设备出厂前对方位母线的标识,即0°、90°、180°、270°四条基准方位;

(3)塔体上口、下口的椭圆度偏差不大于25 mm;

(4)上段塔体下口周长与下段塔体上口周长尺寸应基本相符;

(5)塔体上下口应有米字撑或外支撑环加固,相邻段塔体上下口龙门卡具用小方块位置及方位应正确;

(6)操作平台的搭设符合安装、吊装及HSE要求。

1.1.2 组对及焊接过程

(1)下段筒体的内外支撑以及防护措施在地面完成后由吊装公司负责吊装就位;

(2)上段筒体的吊装按照施工单位的吊装方案执行;

(3)上段筒体吊装就位后的组装和焊接,按照本方案的技术要求必须在塔体合拢缝满足吊装设备脱钩要求后,方可解除,预计时间约10天;

(4)合拢缝在外部焊接完成后进行内壁不锈钢过渡层和耐腐蚀层的焊接,焊工人数各为6人,时间预计约为6天。

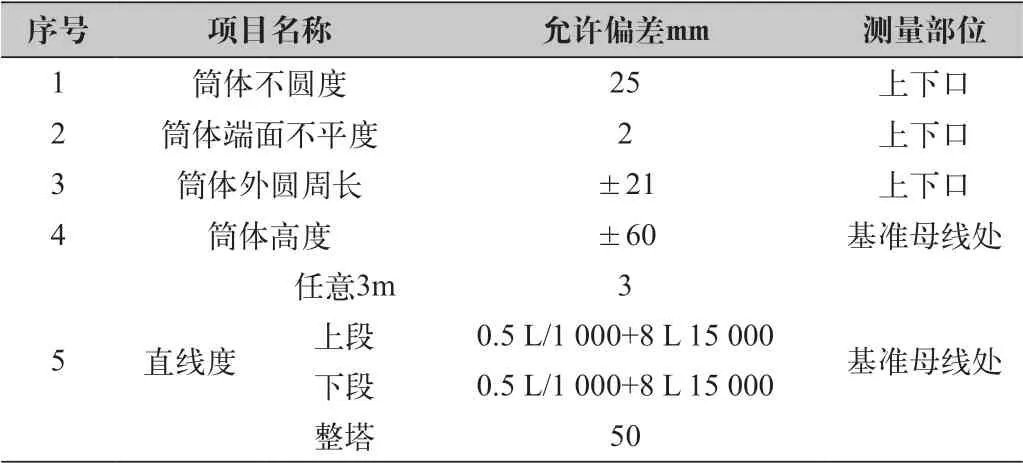

1.1.3 塔体每段的尺寸偏差应符合要求(如表1所示)

表1 洗涤塔塔体每段尺寸偏差

塔体整体垂直度允差为30 mm 为保证最终其不超差必须采取下列措施:

(1)下段安装后,调整其垂直度控制在15 mm 内;

(2)上段塔体安装完成后测量其垂直度,如有超差则通过调整环焊缝的组对间隙来完成;吊装前必须对环缝的操作平台进行组装焊接以及防雨布的组装,具备现场环缝焊接和防护的操作条件。

① 外平台的搭设要求:设备环缝下1.2 m、2.2 m处两排各10块的预焊接板(设备上已安装);环缝上0.6 m处的预焊接板(已安装)。利用这两排预焊接板上组装焊接操作平台,具体用料:12#槽钢(支撑)、10#角钢(斜支撑)、6t花纹钢板(平台板)、φ20的圆钢(外支撑)、挡脚板、围栏板、8#钢丝绳、防雨布(外棚),以上钢材材料均为碳钢。

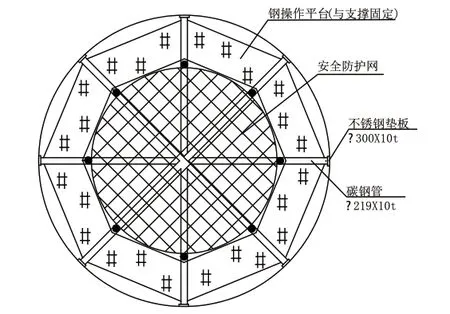

② 内平台的搭设要求:距离设备合拢缝1 m处焊接米字支撑,即设备运输和组装中的防止变形的工装。利用该工装搭设内平台,支撑采用219*10 t碳钢管材,与筒壁连接处加设10 mm不锈钢垫板,在米字支撑上面搭设钢平台,采用现场250*3 000 mm的钢脚手板,并与米字支撑进行固定,同时在米字支撑上焊接φ50*1 m高钢管作为防护立柱,在立柱的外侧加设防护安全网。具体方法如图1所示。

图1 内平台的搭设

1.1.4 环焊缝组对要求

(1)将复测合格的分段塔体,按设备方位吊装就位,在吊机吊索未完全放松时进行环焊缝的组对;

(2)组对作业用龙门卡具 2 组和导向板4组、刀口模等工装来完成。焊接的工装卡具等应采用与塔体相同或相似的材料,相应的焊条焊接工艺应与塔体焊接工艺相同;

(3)对接环焊缝组对的对口错边量允许偏差不大于 1.5 mm;

(4)对接环焊缝处形成的棱角度应小于 5 mm,应用长度不小于300 mm 的检查尺检查;

(5)按焊接工艺对组对的环焊缝进行定位焊。定位焊在塔壁的外侧,定位焊长度为80~100 mm,间隔250~300 mm ,定位焊施焊时其引弧和熄弧均应在坡口内;

(6)定位焊前,应按焊接工艺对施焊处及周围150 mm范围内进行火焰预热,预热温度100 ℃。

1.2 现场焊接、热处理

1.2.1 焊接施工

(1)定位点焊

定位焊、临时工夹具及垫板的焊工资格应与本体焊缝要求相同。定位焊在坡口外侧,焊长度为80~100 mm ,间距250~300 mm 。焊接厚度约为18 mm,定位焊所用焊条、焊接层数、焊接质量要求都与正式焊缝焊接时相同,当出现裂缝时必须清除。定位焊的引弧和熄弧都应在坡口内。

(2)焊接顺序

焊缝内坡口打磨清理→预热 100 ℃ 内侧焊接→外侧碳刨焊缝清根打磨→预热100 ℃ 外侧焊接→表面检测合格无损检测→无损检测合格基层焊缝打磨预热100 ℃ 过渡层焊接→复层焊接→无损检测→局部热处理

1.2.2 焊接质量检验

(1)焊缝表面质量检查

焊缝和热影响区表面不得有裂纹、气孔、夹渣、凹坑、咬边等缺陷。焊接结束后将渣皮、飞溅清除干净。

(2)无损探伤

无损探伤按国家现行标准《压力容器无损检测》JB/T4730进行。

射线检测:基层焊接完毕,进行100%射线检测,II 级合格

超声检测:基层焊接完毕和射线检测后,进行20%UT检测,I 级合格

PT检测:过渡层、复层焊接完毕后,对复层表面进行100%PT检测,I 级合格

1.2.3 热处理

热处理的目的,是减少焊接残余应力,防止材料硬化和裂纹的产生,提高构件的使用寿命。按照设计图纸要求进行焊接、热处理工艺,确保热处理工艺的连续性。

1.3 压力试验

由于该设备在车间已进行了水压试验和气密性试验,现场考虑进行气密试验。装置开工前,与附塔管线形成一个系统进行气密试验,气密试验压力为1 MPa。

2 分段吊装,空中组对

2.1 洗涤塔吊装分段介绍

考虑用4 000 t履带式起重机分2段吊装洗涤塔,设备本体重量约2 000 t。在现场安装梯子平台、管支架和部分可安装的管线,结合4 000 t吊车的性能进行吊装。

2.2 工期

(1)4 000 t吊车共计使用时间16天(不包括进退场),上段吊装作业3天、下段吊装3天、对口时间10天;

(2)750 t吊车用于配合洗涤塔上、下段吊装溜尾使用,共计使用时间6天,下段溜尾吊装3天,上段溜尾吊装3天。

3 结语

大型塔器采用分段吊装的工艺,在安全、成本等方面具有一定的优势[2]。

3.1 安全

(1)4 000 t履带吊车已多次完成同类型施工任务,吊装工艺成熟;

(2)现场立式组焊一道口,设备在卧式状态下安装梯子平台、管支架和附塔管线,“穿衣戴帽”减少高空作业,安全性更高。

3.2 成本因素

(1)运输难度较小,对码头、道路、桥梁、道路改造的影响较小;

(2)对现场影响较小,现场预留较少,需要作业人员较少;

(3)“穿衣戴帽”在卧式状态下进行,对配合吊车等机械的使用上,大多可利用轻量吨级的机械,不占用大型机械。

3.3 地基处理及预留

(1)现场预留较少,且影响时间较短;

(2)地基处理区域较大,处理范围集中,地基处理难度较低。