氨压机故障分析与整改措施

常亮(中海油气(泰州)石化有限公司,江苏 泰州 225300)

0 引言

中海油气(泰州)石化有限公司某装置氨压机361-K-201AB是螺杆压缩机,由烟台冰轮有限公司生产,型号为:LG20M,其主要工作介质为氨气。361-K-201A/B压缩来自汽提塔侧线抽出的氨气,提高其压力并经冷却器冷却后,液态氨气进入液氨容器存储。该氨压机是净化水氨氮含量指标合格的关键,能够确保净化水进入污水处理厂处理后,全厂污水排放指标达标。

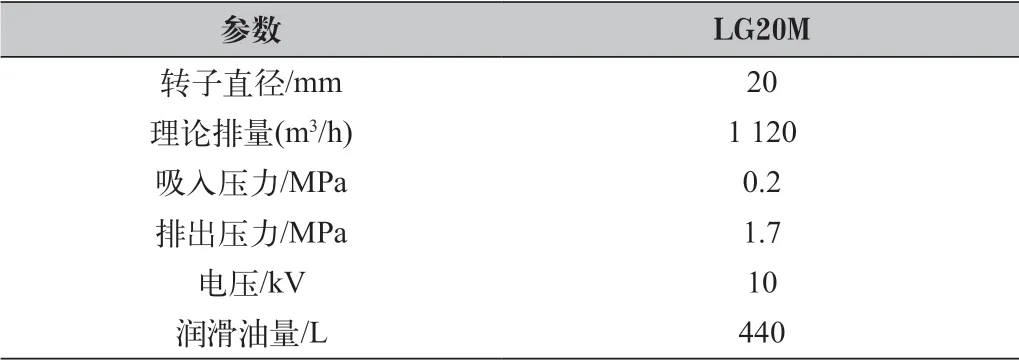

该设备自2016年12月运行以来,多次出现油路杂质现象,油压与排气压力差过低,导致机组联锁停车。同时,还出现杂质造成润滑油泵损坏和机组轴承损坏等故障。为杜绝此类事故的再次发生,对该机进行了相应的整改措施,现运行周期大大延长,且无故障停机现象。氨压机技术数据如表1所示。

表1 氨压机技术数据

1 设备概况

该压缩机型号为:LG20M,压缩量为1 400 Nm3/h,属于双螺杆压缩机。压缩机内的一对阴阳转子相互啮合,按一定传动比旋转,产生周期性的容积变化,完成氨气的吸入、压缩和排出。螺杆及轴承由辅助油泵喷油润滑[1]。

2 氨压机附属设备及工艺流程

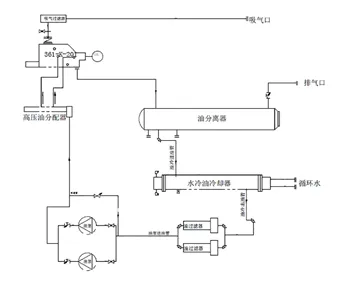

氨压机附属设备包括入口过滤器、油分离器、油冷却器、相应阀门、管线及控制系统。其流程为:氨气经过滤器361-D-212AB后进入压缩机,和辅助油泵一起过来的润滑油,经压缩机转子腔压缩后进入油分离器,经分子筛阻隔后,高压氨气后续进入氨气冷却器361-D-209冷却后进入液氨储罐。油分离器内的冷冻机油经冷却过滤后,一部分在压差的作用下进入压缩机转子腔,另一部分通过油泵增压注入压缩机轴承、轴封和平衡活塞等处。转子腔内的冷冻机油与吸入的氨气一同被压缩,高温高压的油气混合物再进入油分离器进行油气分离,依此循环。通过平衡活塞的调节,改变压缩腔的体积,可以实现流量从10%~100%的连续调节[2]。361-K-201AB机组流程图如图1所示。

图1 前期设备故障检修图片

图1 361-K-201AB机组流程图

3 氨压机故障现象

自2016年12月开车以来, 对氨压机故障反馈信息整理总结,故障现象体现为以下四点:

(1)辅助油泵过载,导致机组联锁停机;

(2)无法正常加减载,泵出口回流调节阀故障或加载三位四通阀故障;

(3)机组轴承损坏,螺杆及筒体划痕严重;

(4)氨压机润滑油泵压力和出口排气压力差无法保持在联锁值以上。

如图2所示,碟簧断裂、滚动轴承粉碎性破坏,滑阀弹簧破碎,同时还有筒体及螺杆划痕、腔体油污、三位四通阀内堵塞等现象。究其原因,主要是设备内部进入杂质,杂质和润滑油混合,通过辅助润滑油泵注入轴封、轴承处。

4 氨压机故障原因分析

4.1 辅助油泵过载,导致机组联锁停机

辅助油泵为转子柱塞泵,运行中过载停机,停机后立即盘车,导致 机泵无法盘动。检查对轮同心度及端面平行度,都在API610指标范围内。拆检发现泵体内部柱塞磨损严重,腔体内有大量油泥状物质。其原因为润滑油中掺杂了气氨介质中的杂质,且杂质硫含量较高,对部件腐蚀。同时,杂质含量高,会加大柱塞与活塞套之间的摩擦,并腐蚀部件,卡滞、载荷增大,达到一定程度时载荷超载,联锁停机。

4.2 无法正常加减载

机组在正常运行时,是通过辅助油泵出口压力对加载活塞产生推力,造成位移,改变压缩腔容积来进行加减载。无法加减载,可能为两个原因:(1)活塞卡滞,油压无法推动活塞改变压缩腔容积;(2)油路不畅,油压不能进行有效工作。加压油没有顺利到达活塞缸并对活塞做功,带动滑阀移动。对机体活塞缸拆卸,手动来回拉动活塞,能来回运动,但平滑性和连续性不好。接临时氮气,对活塞缸体进行吹扫清理,同时加新鲜润滑油让活塞能自由来回运动,后回装缸体盖,滑阀卡滞原因排除。拆卸时发现活塞缸体内润滑油量较少,判断润滑油管路有可能堵塞。将整个管路全部一节一节拆除吹扫清理,发现加减载油管路存在堵塞现象,同时清理三位四通阀,里面也有大量杂质。清理完后,启动辅助油泵,油压仍然无法加减载,分析判断电磁阀阀芯可能堵塞,拆卸后发现电磁阀阀芯杂质堵塞严重。通过煤油浸泡和硬针挑剔,杂质清理干净,再次启动辅助油泵后,油压正常,加减载正常。

4.3 机组轴承损坏,螺杆及筒体划痕严重,滑阀轴承断裂

机组整体大修,拆卸过程中发现轴承损坏,螺杆划痕严重,滑阀轴承断裂。分析可得,一方面是本应走清洁气氨和洁净润滑油的筒体内有较多的油泥和杂质,气氨中的杂质未有效隔绝;另一方面润滑油分离器为碳钢材质,内部刷涂的涂层损坏,在湿硫环境中腐蚀产生铁锈。未有效隔离的铁锈通过辅助油泵流程进入螺杆筒体及轴承箱,在高速运转的情况下,杂质对轴承造成损坏。同时,轴承座处轴磨损严重,螺杆偏移刮壁,造成螺杆及筒体划痕严重。

最终确定故障要因是:润滑油中存在部分杂质,主要为前段设备中的活性炭粉化,随气氨介质一起进入设备内部,造成设备损坏。同时,润滑油系统材质为碳钢,腐蚀产生铁锈杂质。

5 氨压机故障整改措施

5.1 增加前段过滤器滤芯的过滤精度,确保气氨的清洁度

整改措施:在前段设备过滤器中,强化过滤滤芯,提高过滤精度。在氨压机组介质入口过滤器,在将原有的丝网除沫器中加入纤维混编,提高丝网结构的过滤精度。改造后,定期检查氨压机机体内入口过滤器,其中碳粉含量降低,氨压机运行时间提高,延长至三个月以上.。长时间运行中,发现设备本体过滤器中粉末介质虽大大降低,但油压降低现象依然存在。检查发现,在丝网除沫器中加入纤维混编,虽过滤精度提高,但丝网与容器壁支撑圈中非完全密封,部分杂质从此处穿过,仍进入机体。后对入口过滤器重新选型,采用高精度五层烧结网滤芯,过滤器一用一备、定期清理,运行一年有余,过滤器压差基本无上升,能有效保证压缩机入口吸入量,之后人为定期更换清理。改造后,设备运行周期大大加长,确保了装置平稳运行。

5.2 增加油路过滤器和计划升级油分离器

整改措施:在原有润滑油路过滤器的前端,增加一个精度等级为50 um的五层烧结网过滤器,一用一备。运行增加后,过滤器的清理频次也相应有所增加,约半个月压差达到50 kPa以上,应当及时清理。清理过程中发现,在分离器中除了存在少量的油泥外,由于分离器内部防腐涂层受到不同程度的损坏,导致在湿硫环境中被腐蚀,为此在清理过程中还发现了大量的铁锈,基于此,计划依然有少量的油泥和分离器内部原始防腐涂层,计划后续将油分离器材质更改为不锈钢,从而减少对分离器内部的腐蚀。

5.3 及时定期更换设备润滑油,保持润滑油的清洁型,同时加强采样分析频次

整改措施:将设备中的润滑油定期进行更换,主要根据以下几点:(1)化验数据分析;(2)油路过滤器拆清情况。根据化验数据,当参数超出标准范畴,则及时更换润滑油;一旦油过滤器压差达到100 kPa,应及时清理过滤器。同时,加样分析润滑油各项参数,一旦超出则及时换油。根据化验结果,压缩机整体换油频次基本为半年一次,大大降低职工工作量。

6 结语

氨压机是污水汽提装置气氨抽出的关键设备,需保证机组安全、平稳、长周期运行。过去的一年,我们进行了多项整改措施,现发现入口增设高精度五层烧结网过滤器、增加高精度油过滤器具有良好的效果。采取以上两种有效措施后,机组联锁停机的现象消失,平稳运行时间得到了有效提高,正常检修时间达一年有余,为装置安全平稳长周期运行做出了巨大贡献。