低速冲击下混凝土少筋梁断裂性能*

宋 敏,张 杰,陈青青,王志勇,王志华,3

(1. 太原理工大学机械与运载工程学院应用力学研究所 山西 太原 030024;2. 太原理工大学材料强度与结构冲击山西省重点实验室,山西 太原 030024;3.青海大学土木工程学院,青海 西宁 810016)

混凝土的抗拉强度较低,为了提高混凝土的抗裂性能,往往会在基体中加入不同的增强相。钢筋是阻止混凝土裂纹扩展的有效方法之一,许多学者研究了准静态加载下钢筋的阻裂性能[1-2]。然而,瞬时载荷作用下钢筋的变形、破坏及钢筋和混凝土之间的相互作用与加载速率密切相关,这导致钢筋混凝土复杂的结构行为,给钢筋混凝土的动力学特性研究带来较大困难。付应乾等[3]发现,随着加载速率的提高,无缺口的钢筋混凝土梁由弯曲破坏逐渐转变为剪切破坏,裂纹扩展的数量和方向发生明显改变,加载点附近的局部破坏更为突出。Mindess等[4]采用高速摄像记录了落锤冲击下无缺口钢筋混凝土梁的断裂过程,发现动态加载下裂纹扩展行为与静态加载下相比存在差异。Bentur 等[5]对冲击荷载下含光圆钢筋或带肋钢筋混凝土梁的断裂过程进行了对比分析,结果表明带肋钢筋附近衍生出许多微裂纹,提高了混凝土梁的极限承载力。然而,冲击荷载下无缺口钢筋混凝土梁底部随机产生的多条裂纹,导致难以分析钢筋对单条裂纹的阻裂机理。因此,实验中常采用在混凝土中预制裂缝的方法以避免随机裂纹的产生[6-7]。以往研究中,许多学者将混凝土和钢筋作为整体以分析梁的动态断裂过程,但钢筋和混凝土的局部破坏对裂纹扩展的影响更为突出。加载过程中冲击力达到最大值的时间较短(小于1 ms),会导致钢筋整体未产生滑移但加载点下方的局部钢筋变形明显,且预制裂缝尖端附近的混凝土表现出明显的应变率效应[5,8]。冲击荷载下,钢筋局部急剧破坏、局部混凝土的应变率效应及钢筋与混凝土之间的粘结滑移使梁的动态断裂过程与静态断裂明显不同。因此,研究钢筋混凝土梁在冲击荷载下的断裂过程具有重要意义。

本文采用DHR-9401落锤式冲击试验机对含缺口的混凝土少筋梁进行不同加载速率下的三点弯曲试验,通过对比预制裂缝尖端的裂纹起裂应变率、冲击力、跨中挠度和裂纹嘴张开位移,讨论加载速率对混凝土少筋梁冲击响应和断裂过程的影响,并分析裂纹嘴张开位移率与加载速率之间的关系。

1 实验概况

1.1 试件设计

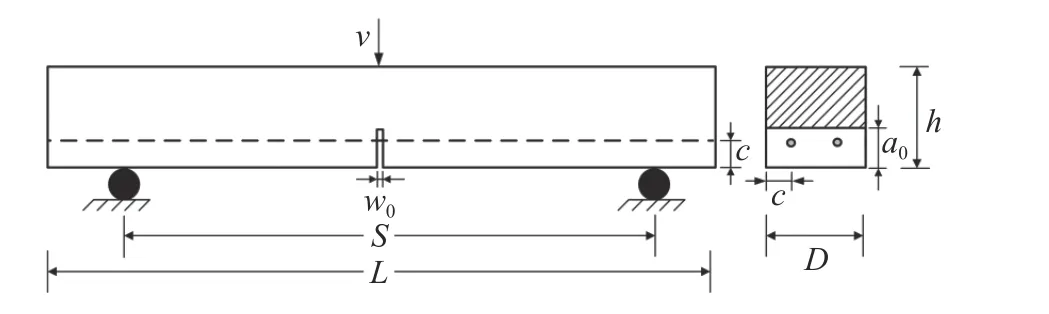

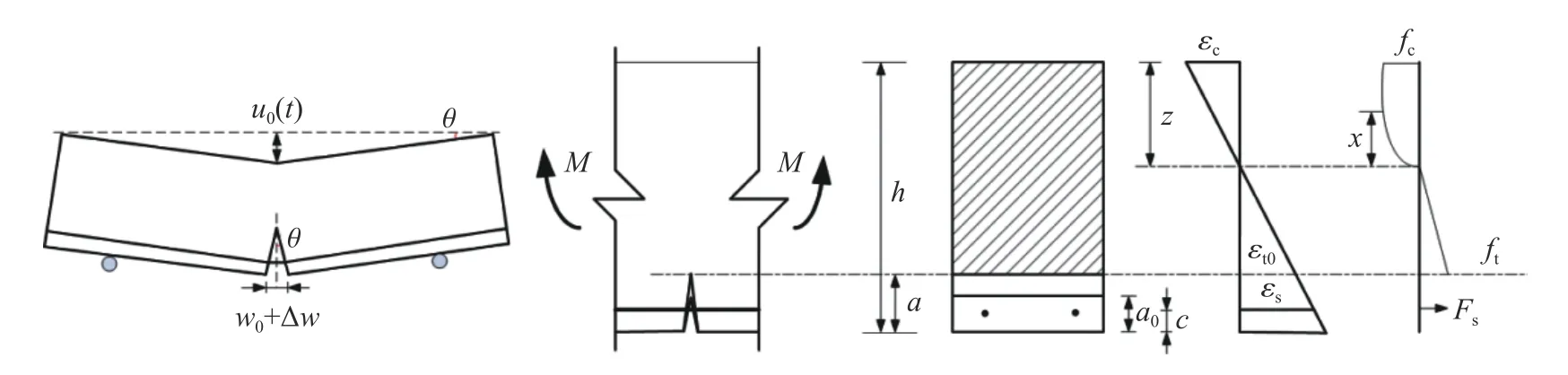

实验共浇筑12根初始缝高比为0.3的混凝土少筋梁,如图1所示,混凝土少筋梁三个方向的尺寸分别为L=800 mm、D=150 mm、h=150 mm,梁跨度S=600 mm。混凝土中,水泥/水/粗骨料/砂/减水剂的质量配合比1∶0.35∶2.62∶1.548∶0.038,骨料最大粒径为15 mm,水泥采用普通硅酸盐水泥。纵筋采用直径为12 mm 的二级螺纹钢,不设置箍筋,钢筋横截面中心距梁的侧面和底部均为c=30 mm。Fan 等[9]等对少筋梁进行三点弯断裂研究发现,钢筋贯穿预制裂缝时对应的开裂荷载较大,因此本实验中钢筋完全贯穿预制裂缝。缝高比为0.2~0.5时,失稳韧度随缝高比线性增大,许多学者采用这一范围内的缝高比来研究少筋梁的断裂过程[2,10-11],因此浇筑前在钢模中固定宽为w0=5 mm,高为a0=50 mm 的有机玻璃板,混凝土梁缝高比为1/3。试件浇注后进行28 d 的标准养护,采用150 mm 边长的立方体试块进行单轴压缩试验,测得混凝土立方体抗压强度平均值为61.76 MPa。

图1 试件设计Fig.1 Specimen design

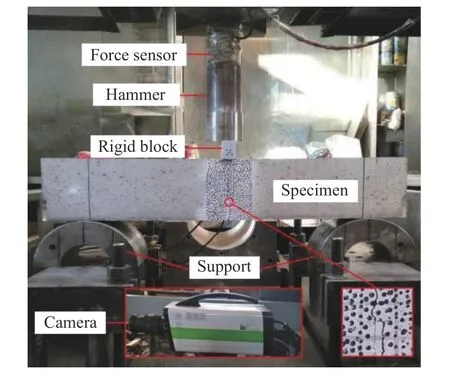

1.2 三点弯曲试验

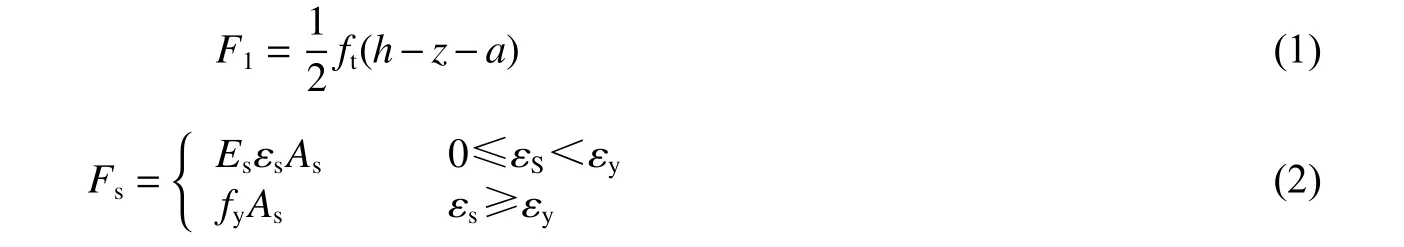

三点弯曲试验采用的落锤质量为126.11 kg,冲击高度分别为40、60、80、160 mm,相应的加载速率为0.885、1.084、1.252和1.771 m/s。加载速率增至1.771 m/s时,裂纹从预制裂缝尖端起裂后完全扩展至加载点。低速冲击下裂纹扩展速度很快,梁的竖向位移可忽略不计,竖直方向上可不设约束条件[12-13]。加载装置如图2所示,在锤头安装力传感器以测量冲击力。采用高速相机I-speed 716记录裂纹扩展过程,采样率为50 kHz。使用数字图像相关法(digital image correlation,DIC)分析位移场时,将加载点竖直方向的位移等效为跨中挠度,同时由预制裂缝两侧水平方向上的位移之差得到裂纹嘴张开位移Δw。试件背面预制裂缝尖端处粘贴应变片以监测混凝土的起裂(应变片型号为BE120-10AA,电阻为(120±0.1)Ω,极限应变为2%)。在钢筋中心粘贴应变片以测得钢筋对混凝土的约束力(应变片型号为BE120-3AA,电阻为(120±0.1)Ω,极限应变为2%)。加载过程中采用示波器对冲击力、钢筋应变、混凝土应变进行同步采集,采样率为20 kHz。

图2 落锤加载装置Fig.2 Drop hammer equipment

1.3 钢筋混凝土理论模型

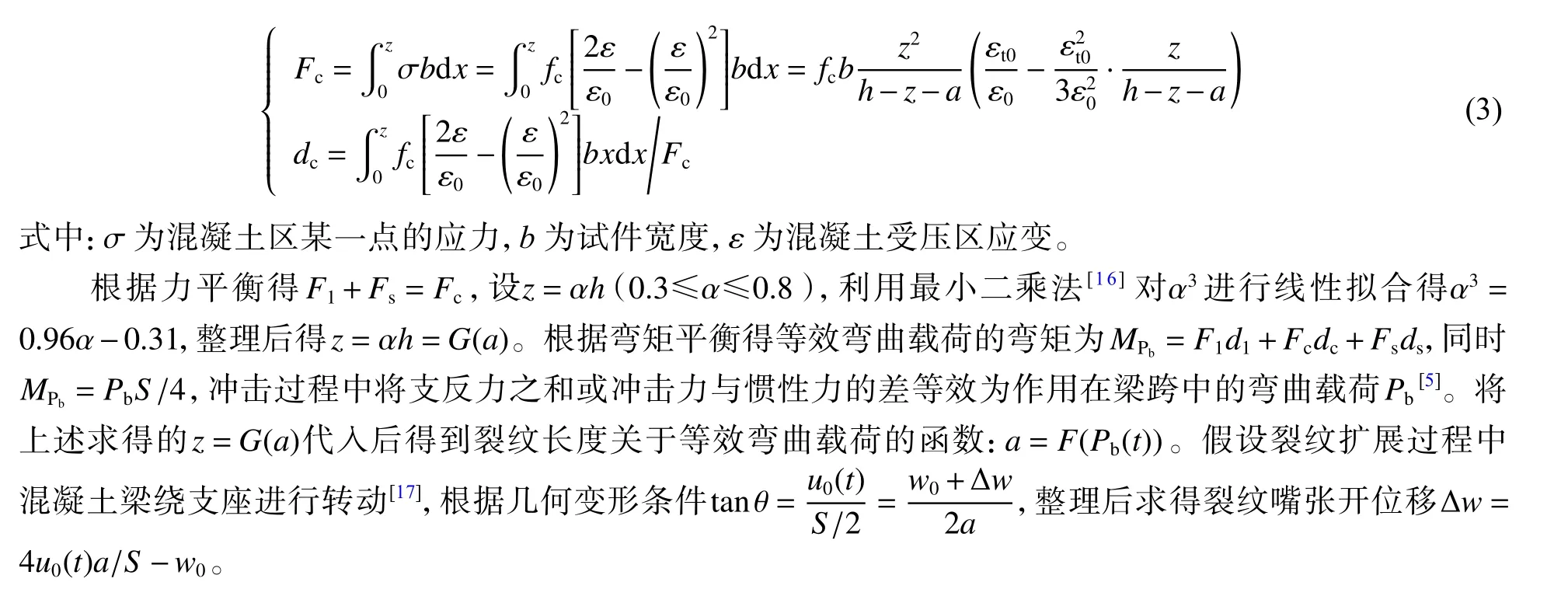

图3 梁跨中截面应力Fig.3 The section stress at mid-span of beam

梁截面上的拉力由混凝土拉力(F1)和钢筋拉力(Fs)组成:

2 结果与讨论

2.1 加载速率对混凝土起裂应变率的影响

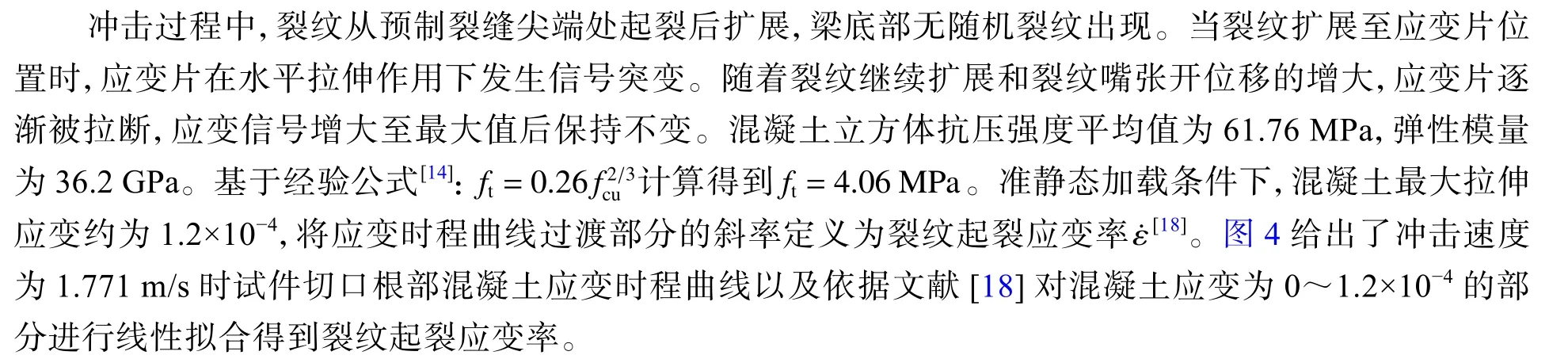

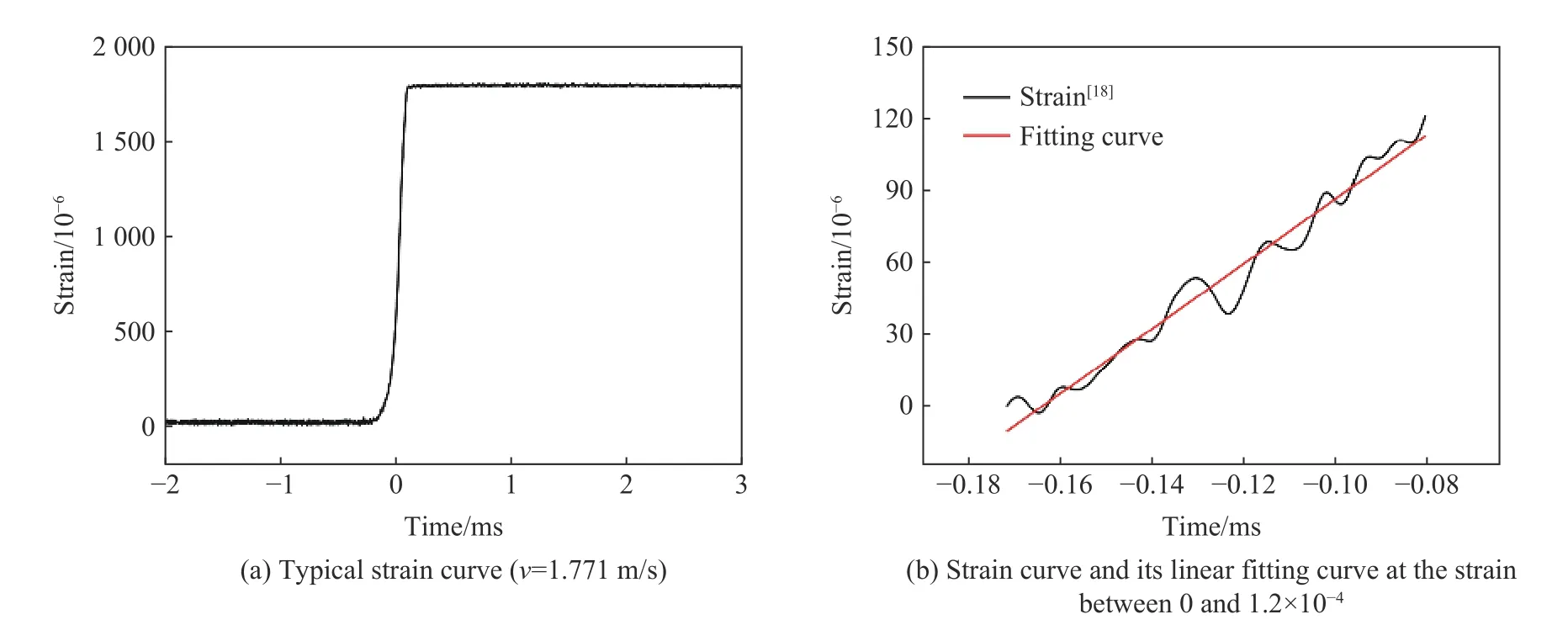

图4 混凝土切口根部应变时程曲线Fig. 4 Typical strain-timecurvesof concreteat the notch root

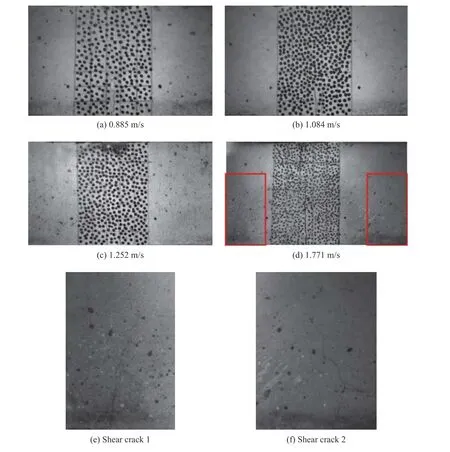

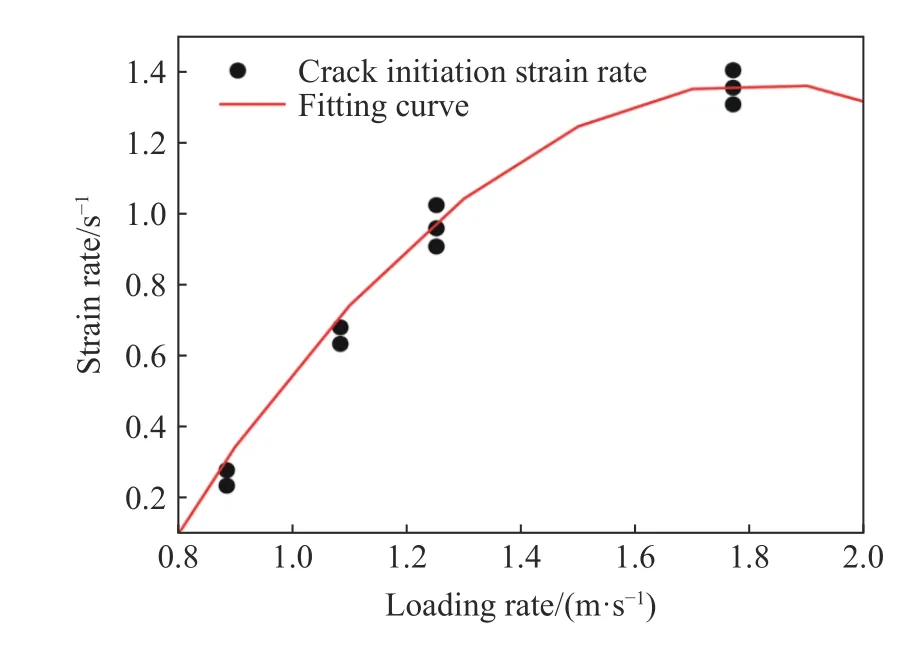

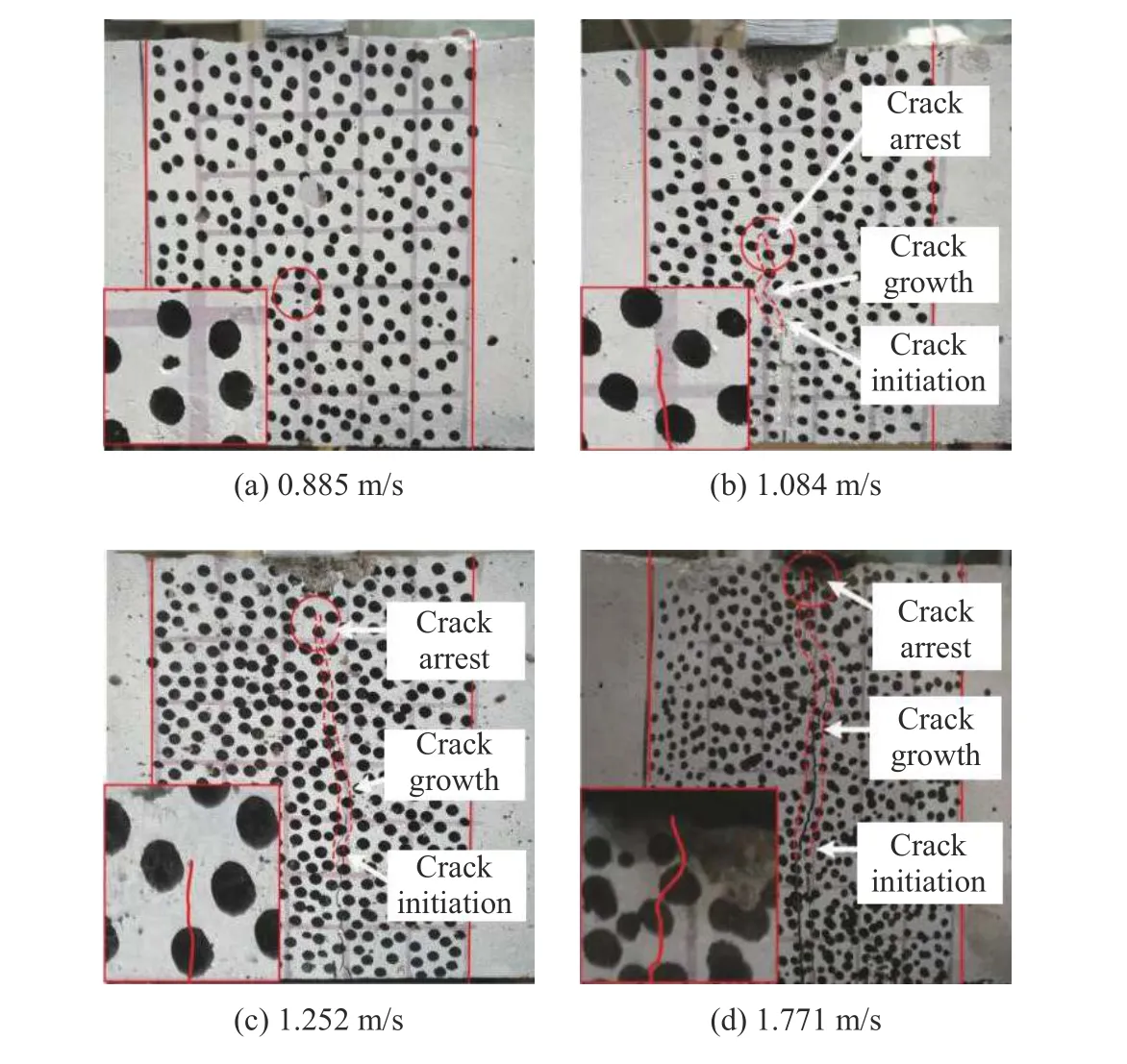

不同加载速率(v)下混凝土少筋梁的裂纹起裂应变率(ε ˙ini)如图5和表1所示。加载速率v=0.885 m/s和v=1.084 m/s时部分数据未采集完整。由图5可知,当v<1.252 m/s时,少筋梁以弯曲破坏为主,混凝土梁上表面加载点附近未发生压碎破坏,下表面受拉,起裂应变率线性增长。如图6所示,随着加载速率的增大,垫块与梁上表面之间的压碎破坏逐渐加剧,部分水泥崩落清晰可见,梁下表面受拉减弱导致起裂应变率增长趋势减缓。当v=1.771 m/s时,“八”字形剪切裂纹产生并消耗部分能量,弯曲破坏转变为弯曲与剪切同时存在的破坏模式[19]。本文加载速率范围内,裂纹起裂应变率经历了线性增长、非线性增长和逐渐趋于恒定值3 个阶段。对实验结果进行拟合得到起裂应变率(ε ˙ini)与加载速率(v)的经验公式:

图6 不同加载速率下的裂纹扩展Fig.6 Crack propagation of concrete beamsunder different loading rates

表1 裂纹起裂应变率试验结果Table 1 Crack initiation strain rate versusloading rates

图5 加载速率和裂纹起裂应变率的关系Fig.5 Relationship between crack initiation strain rateand loading rates

式中:p1=−1.304,p2=4.74,p3=−2.95。

起裂应变率与应变片尺寸相关,应变片格栅越长,测得的应变率相对减小。本文采用格栅尺寸为10 mm×3 mm 的应变片进行测量。尽管不同应变片求得的应变率大小存在差异,但裂纹起裂应变率随加载速率的变化趋势基本一致。冲击载荷下,混凝土局部区域表现出明显的应变率效应。基于上述公式,由加载速率得到相应的混凝土应变率,对模拟动态加载下混凝土中裂纹起裂具有一定的参考价值。

2.2 加载速率对少筋梁冲击响应的影响

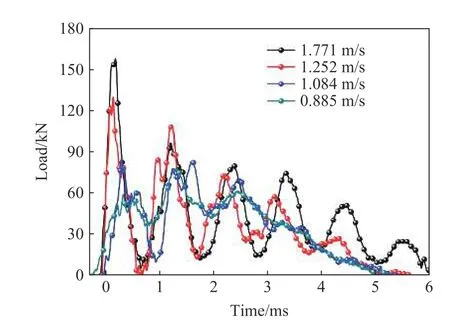

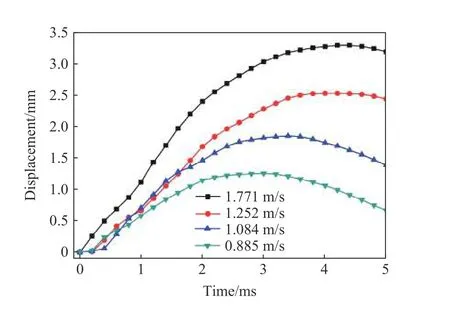

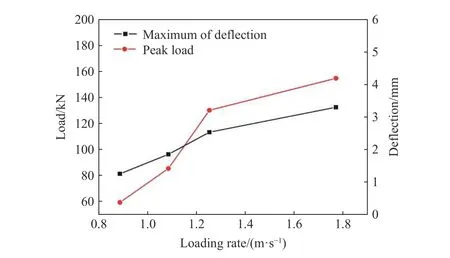

冲击力时程曲线如图7所示:不同加载速率下,冲击力线性增长至第一峰值后逐渐震荡减小,且峰值的响应时间随加载速率的增大逐渐减小。如图8所示,跨中挠度经历了线性增大、非线性增大和峰值后减小3个阶段。随着加载速率的提高,冲击力峰值和跨中挠度最大值明显增大,且加载速率为1.771 m/s时,冲击力和跨中挠度最大值增长趋势减弱,如图9所示。实验结果表明冲击荷载下钢筋混凝土梁的极限承载力与加载速率有关,这与文献[5]中混凝土少筋梁冲击实验结论相符,即冲击力峰值趋于恒定与试件的惯性效应密切相关。

图7 不同加载速率下冲击力时程曲线Fig.7 Impact force versus loading rates

图8 不同加载速率下跨中挠度时程曲线Fig.8 Mid-span deflection versus loading rates

图9 冲击力峰值、跨中挠度最大值与加载速率的关系Fig.9 Peak load and maximum of mid-span deflection versusloading rates

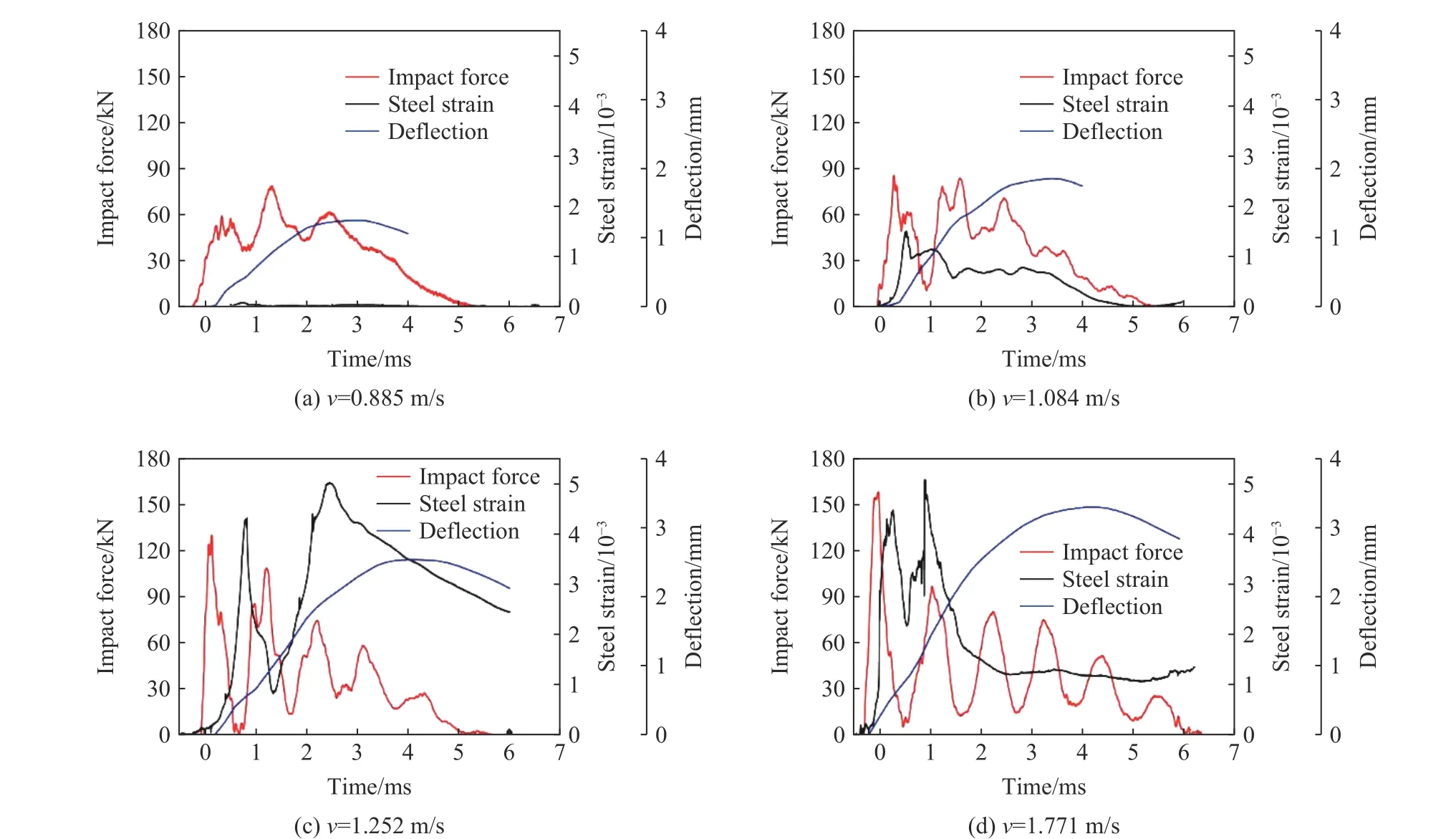

图10为不同加载速率下锤头冲击力、钢筋应变和梁跨中挠度的时程曲线。实验中钢筋屈服强度fy=335 MPa,弹性模量Es=2.06 GPa。由于 εy=fy/Es,钢筋的屈服应变约为2×10−3。不同加载速率下,冲击力第一峰值响应时刻的钢筋应变小于2×10−3,表明锤头与垫块接触的瞬间,钢筋处于弹性阶段,冲击响应以混凝土响应为主。冲击过程中钢筋变形明显滞后于冲击力的响应,且滞后现象随着加载速率的增大逐渐减弱。对比冲击力和跨中挠度时程曲线可知,冲击力第一峰值响应时刻的跨中挠度变化很小,梁几乎不发生变形。

图10 不同加载速率下冲击力、跨中挠度和钢筋应变时程曲线Fig.10 Impact force,mid-span deflection and steel strain versus time under different loading rates

裂纹起裂时钢筋整体未产生滑移,加载点下方钢筋受拉导致钢筋应变迅速增大至第一峰值。由表2可以发现,低加载速率下(0.885和1.084 m/s),钢筋始终处于弹性阶段,且冲击结束时钢筋的弹性变形完全恢复。加载速率为1.771和1.252 m/s时钢筋应变最大值约为4×10−3,钢筋达到屈服。随着裂纹的继续扩展,钢筋部分弹性变形恢复后再次受拉导致应变增大至第二峰值。冲击力卸载后梁弹性变形恢复,钢筋应变减小至恒定的塑性应变。

表2 实验结果Table 2 Experimental results

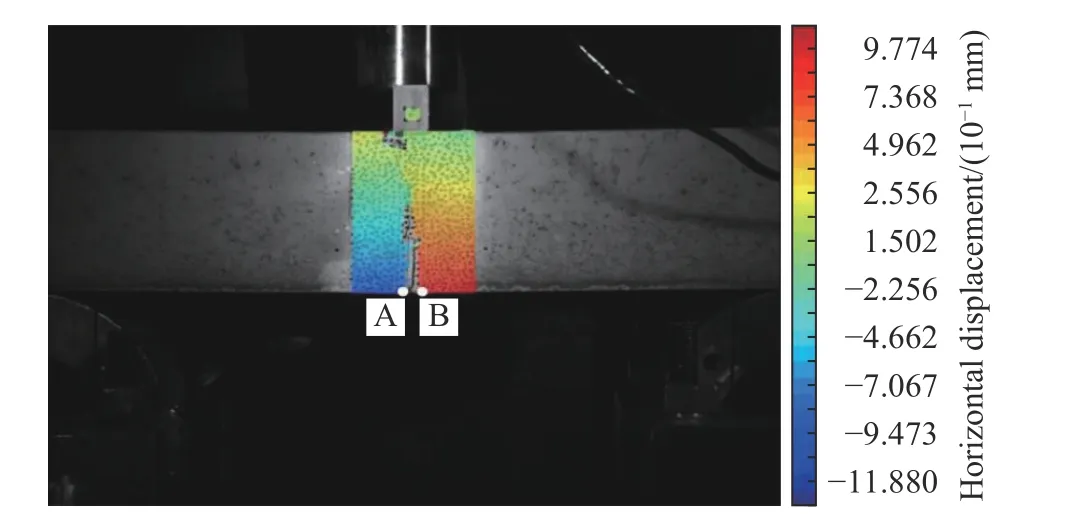

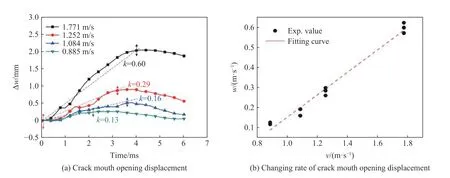

2.3 加载速率对裂纹嘴张开位移的影响

随着数字散斑和高速摄像技术的发展,DIC技术无接触、高频响和实时记录的优势在监测裂纹扩展方面逐渐得到人们的认可[20-21]。低速冲击下裂纹从预制裂缝尖端起裂后扩展至加载点。如图11所示,在梁表面100 mm×150 mm 的区域内喷绘散斑进行位移场分析。提取A、B两点水平方向位移(uA和uB)后,根据Δw=uB−uA得到不同加载速率下裂纹嘴张开位移时程曲线。

图11 水平位移场Fig.11 Horizontal displacement field in DIC

Swamy[22]对混凝土梁进行冲击实验后发现,混凝土的断裂参数与加载速率相关。静态断裂试验中加载速率往往低于10 mm/s,采用落锤等冲击试验机时加载速率可达到1 m/s。然而,不同研究方案中落锤配重和下落高度不同,难以建立统一标准进行对比分析。与准静态加载相比,瞬时荷载作用下裂纹扩展速度加快,裂纹嘴张开位移迅速增大。本文对混凝土少筋梁进行了动态三点弯曲试验,利用DIC分析位移场后得到裂纹嘴张开位移时程曲线,如图12所示:不同冲击速度下,裂纹嘴张开位移Δw随裂纹的扩展增大至峰值,随后开始减小并最终趋于恒定值。钢筋弹性变形恢复时,混凝土与钢筋界面层上的粘结力导致裂纹发生闭合。如图12(b)所示,对Δw最大值之前的部分时程曲线进行线性拟合,将拟合曲线的斜率(k)作为裂纹嘴张开位移率(w˙):

图12 不同加载速率下裂纹嘴张开位移及其变化率Fig.12 Crack mouth opening displacement and itschanging rate at different loading rates

由式(5)可知,混凝土少筋梁在动态加载下裂纹嘴张开位移率(w˙)与加载速率(v)之间近似呈线性增长关系。以裂纹嘴张开位移率为基础分析梁的破坏过程,为对比动态加载和静态加载下少筋梁的断裂行为提供了思路。

对比图13中不同加载速率下裂纹的最终扩展长度可知,加载速率为0.885 m/s时,钢筋弹性变形恢复导致裂纹完全闭合;加载速率为1.084 m/s时,裂纹扩展一定长度后产生闭合;加载速率为1.252 m/s时,裂纹扩展长度逐渐增大,钢筋的塑性变形无法恢复导致裂纹嘴张开位移减小至恒定值,宏观裂纹清晰可见;加载速率为1.771 m/s时,裂纹起裂后扩展至加载点。较高加载速率下钢筋屈服后产生塑性变形,有效保持了梁的完整性。

图13 不同加载速率下裂纹扩展Fig.13 Final cracks under different loading rates

3 结 论

本文采用三点弯曲落锤冲击实验对含缺口混凝土少筋梁的动态响应及断裂过程进行了分析。通过改变落锤下落高度,获得了不同加载速率下少筋梁的冲击力响应、裂纹起裂应变率和裂纹嘴张开位移,结果表明:

(1)低加载速率下,混凝土裂纹起裂应变率与加载速率呈线性增长关系;加载速率为1.771 m/s时,加载点附近局部破坏增强,起裂应变率增长趋势减弱。对实验结果进行拟合后得到起裂应变率随加载速率增大的经验公式,为数值模拟中研究动态加载下混凝土中裂纹起裂提供参考;

(2)随着加载速率的增大,钢筋响应滞后逐渐减弱,对冲击力第一峰值影响逐渐增大;低加载速率下钢筋始终处于弹性阶段,裂纹张开后完全闭合;较高加载速率下钢筋发生屈服,弹性变形恢复后保持恒定的塑性变形,宏观裂纹清晰可见;

(3)在研究范围内,裂纹嘴张开位移最大值随加载速率的提高而增大,且裂纹嘴张开位移率与加载速率近似呈正相关。