金属氧化物催化剂的制备及其在尿素醇解反应中的应用

王鹏飞,李晨,郑修新,张宝国,李世松,刘玉学,蒋凌云,臧甲忠

(1.中海油天津化工研究设计院有限公司,天津 300131;2.天津市炼化催化工程技术中心,天津 300131;3.中国石化齐鲁分公司第二化肥厂,山东 淄博 255400 ;4.中国石油四川石化有限责任公司,四川 成都 611930)

氨基甲酸甲酯(MC),别名尿基烷、甲基乌来坦,是一种重要的精细化学品[1-2],可用作农药、医药和有机合成的中间体等[3-4],此外,在纺织行业、涂料工业、表面活性剂、水泥添加剂及树脂改性方面也有广泛的用途[5-6]。MC的生产方法主要有光气法、碳酸二甲酯胺化法和尿素醇解法。前者由于使用剧毒光气为原料已逐渐被淘汰[7]。近年来,尿素醇解法颇受关注,该生产方法符合绿色化工理念,原料是廉价易得的甲醇和尿素,工艺相对简单,被认为是生产MC最理想的工艺[8]。

根据反应体系中温度、压力和催化剂的不同,尿素醇解法大体可以分为3类:1)常温常压催化剂合成法[9],该法反应时间长、收率低,使用的酸性催化剂对设备腐蚀严重,产品不易精制。2)中温中压催化合成法[10],该法反应温度、压力适中,产物MC收率较高,存在一定的腐蚀性和分离困难等问题。3)高温高压合成法[11],该法反应温度一般在200 ℃以上,反应的压力高;但该反应过程不使用催化剂,不存在严重的腐蚀性和产物分离问题,反应时间缩短,但收率较低(60%以下)。

尿素醇解法研究的方向主要有开发高效和环境友好的催化剂、添加共反应助剂、优化反应工艺条件以及实验装置的改进等方面[12-20]。为此,笔者以甲醇和尿素为原料,研究了二元金属氧化物催化剂在半连续反应装置上催化尿素醇解合成MC反应,优化了工艺条件。

1 实 验

1.1 主要原料和仪器

尿素,分析纯,维科特天津化工产品贸易有限公司;甲醇、25%氨水、氢氧化钾,分析纯,天津市风船化学试剂科技有限公司;六水合硝酸锌、50%硝酸锰溶液,分析纯,上海阿拉丁生化科技股份有限公司。

Agilent7890B型气相色谱仪,美国Agilent公司;Trace 1310-ISQ气相质谱联用仪,美国赛默飞世尔科技公司;HitachiS-4800冷场发射扫描电子显微镜,日本日立公司;D/MAX-2500PC X射线衍射仪,日本理学公司;YZPR-100B型高压反应釜,上海岩征实验仪器有限公司。

1.2 催化剂的制备

将六水合硝酸锌和硝酸锰按一定摩尔比(Zn/Mn=3∶1)混合,配置成溶液,再加入适量氨水,使金属离子沉淀完全,静置一段时间,将物料进行抽滤洗涤,所得固体沉淀95 ℃干燥4 h,再置于马弗炉中500 ℃焙烧5 h后自然冷却研磨成颗粒状备用。配制0.2 mol/L氢氧化钾溶液,采用等体积浸渍法浸渍颗粒状二元金属氧化物24 h,浸渍完成后置于马弗炉中500 ℃焙烧5 h得到改性的二元金属氧化物催化剂,自然冷却后研磨密封备用。

1.3 实验步骤

将一定量的催化剂和原料甲醇及尿素加入自控高压反应釜中,密闭反应釜,N2置换反应釜3次,置换掉反应釜内空气,在搅拌速率800 r/min下升温至设定反应温度,自生压力下反应一定时间。含氨甲醇在保持反应釜温度压力不变的条件下通过限流阀排出,新鲜甲醇预热后通过柱塞泵加入到反应釜中维持反应釜液位恒定,反应一定时间后冷却降温,反应结束后对液相反应液过滤处理,使催化剂和反应液进行分离,取反应液相产物进行气相色谱分析,催化剂回收后于300 ℃焙烧2 h可以重复使用。图1为反应装置示意。

图1 反应装置示意

采用气相色谱仪分析液相产物组成,校正峰面积归一法计算。色谱条件:色谱柱HP-5毛细管柱,60 m;FID检测器;载气N2;柱流速1.5 mL/min;进样量0.4 μL;分流比20∶1;检测器温度230 ℃;进样口温度230 ℃;程序升温60 ℃保持2 min,以15℃/min升至230 ℃,保持5 min。

经过理论分析可知,反应釜液相主要包括甲醇、尿素、缩二脲、溶解在甲醇里的氨气、副产物碳酸二甲酯(DMC)和目标产物MC,其中只有甲醇、DMC和MC可以在气相色谱出峰。气质联用仪定性分析各物质出峰位置,外标法定量分析,MC收率采用如下公式计算:

式中:W表示反应结束后釜液的质量,g;Y表示色谱分析外标计算得到釜液中MC的质量分数;MMC表示MC的相对分子质量,g/mol;n表示原料尿素的摩尔数,mol。

2 结果与讨论

2.1 金属氧化物催化剂的醇解反应性能

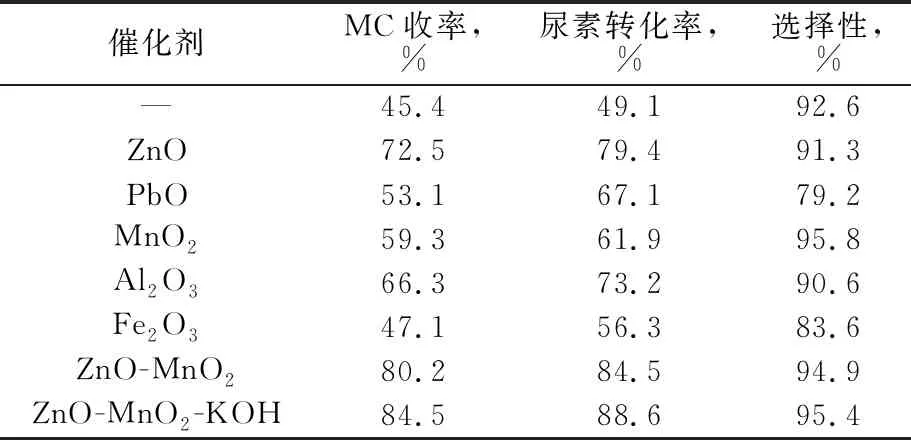

研究表明[13-19],金属氧化物催化剂是尿素醇解反应制备MC和DMC的常用催化剂。为了选择性能更优的催化剂,实验选取几种金属氧化物催化剂进行了催化性能的考察,结果见表1。

表1 不同金属氧化物催化剂的催化性能

由表1可以看出,两性金属氧化物ZnO与Al2O3做催化剂时,尿素的转化率较高,达到70%以上;而MnO2作催化剂时,虽然转化率不高,但其MC的选择性接近96%。因此,实验选择ZnO-MnO2二元金属氧化物催化剂,通过ZnO-MnO2的协同作用,提高催化剂的尿素醇解反应的性能,同时弥补了ZnO催化剂易溶解致活性组分流失的缺陷。

由反应机理[20]可知,由于尿素氨基呈碱性,所以酸性位的存在可以进一步活化尿素;而碱性位的存在可以吸引H+,进而活化甲醇,使其形成CH3O—,从而促进MC生成,催化尿素醇解反应时,催化剂的酸碱双中心都起到了重要的作用。从表1还可见,经过KOH改性的二元金属氧化物催化剂催化尿素醇解反应的MC收率有了明显的提高(由80.2%提高到84.5%)。

2.2 二元金属负载型催化剂的表征

2.2.1 扫描电子显微镜分析

催化剂ZnO-MnO2-KOH的SEM照片如图2所示。

图2 催化剂ZnO-MnO2-KOH的SEM照片

由图2可见,制得的二元金属氧化物催化剂颗粒分布均匀,分散性好,无明显团聚现象。

2.2.2 XRD分析

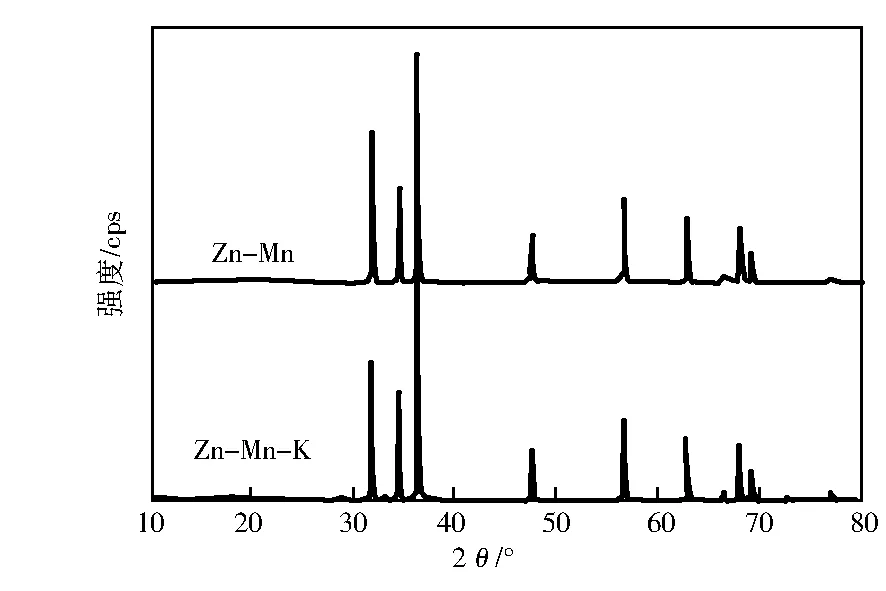

图3为改性前后的ZnO-MnO2氧化物XRD谱。

图3 二元金属氧化物催化剂KOH改性前后的XRD谱

由图3可见,共沉淀法制备的二元金属氧化物XRD衍射峰相当尖锐,产品表面的结晶性良好,晶型完整。改性后的ZnO-MnO2-KOH催化剂在2θ=33°~34°附近有新晶相衍射峰产生,说明KOH在ZnO-MnO2氧化物表面发生了化学反应,形成了新的碱性活性中心,降低了二元金属氧化物表面的酸性位数量,从而提高了催化剂尿素醇解反应的性能。

2.3 尿素醇解反应工艺条件优化

2.3.1 原料配比的影响

在尿素质量为40 g,ZnO-MnO2-KOH用量为2%,反应温度为150 ℃,反应时间为6 h,新鲜甲醇流速5 mL/min条件下,考察了原料配比对MC收率(以尿素质量计,下同)的影响,结果如图4所示。

由图4可见,适宜的甲醇和尿素摩尔比为8∶1。尿素醇解合成氨基甲酸甲酯反应中,甲醇既是反应原料,又充当体系溶剂。甲醇过量可以促进反应向产物的方向移动,从而提高MC收率。但原料摩尔比过大时,MC收率有下降趋势,这是因为甲醇的大大过量促进了MC继续醇解转化为DMC的副反应发生,从而降低了MC收率。

图4 原料配比对MC收率的影响

2.3.2 催化剂用量的影响

在尿素质量为40 g,n(甲醇)∶n(尿素)=8∶1,反应温度为150 ℃,反应时间为6 h,新鲜甲醇流速/min条件下,考察了催化剂用量对MC收率的影响,结果如图5所示。

图5 催化剂用量对MC收率的影响

由图5可以看出,随着催化剂用量的增大,MC的收率呈现先逐渐增大后下降趋势。尿素加热情况下很容易分解成异氰酸(HNCO)。催化剂能导致甲醇分子中的C—O键强度发生变化促进CH3OH的离解化学吸附以形成CH3O—,CH3O—是一种比CH3OH本身强得多的亲核物种,并且容易攻击异氰酸羰基的C原子[20],同时氢质子攻击N原子,从而形成产物氨基甲酸甲酯和副产物氨气。当催化剂用量过大时,会促进副反应发生,MC继续醇解转化为DMC。

2.3.3 反应温度的影响

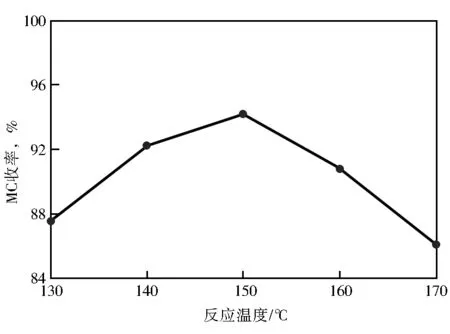

在尿素质量为40 g,n(甲醇)∶n(尿素)=8∶1,催化剂用量为2%,反应时间为6 h,新鲜甲醇流速5 mL/min条件下,考察反应温度对MC收率的影响,结果如图6所示。

由图6可以看出,随着温度的升高,MC收率逐渐增大,但超过150 ℃后,MC收率急剧下降。这是因为:尿素醇解反应是吸热反应[21],升高温度有利于反应平衡正方向移动;高温会促进MC进一步转化为DMC和部分MC的分解,同时也会导致尿素的分解和尿素缩合副反应(缩二脲)的增大。实验发现,温度超过160 ℃时,反应结束后,反应釜壁以及搅拌桨上出现尿素以及MC的晶体,反应液也出现杂色,这也说明温度过高会导致大量副反应的发生。综合考虑,选择反应温度为150 ℃。

图6 反应温度对MC收率的影响

2.3.4 反应时间的影响

在尿素质量为40 g,n(甲醇)∶n(尿素)=8∶1,催化剂用量为2%,反应温度为150 ℃,新鲜甲醇流速5 mL/min条件下,考察反应时间对MC收率的影响,结果如图7所示。

由图7可以看出,MC收率随反应时间的延长先增大后减小,较佳反应时间为6 h。反应超过6 h,随着反应时间的继续延长,尿素的分解以及MC发生进一步醇解反应生成DMC和尿素缩合副反应的增多会导致MC收率的下降。

图7 反应时间对MC收率的影响

2.3.5 新鲜甲醇流速的影响

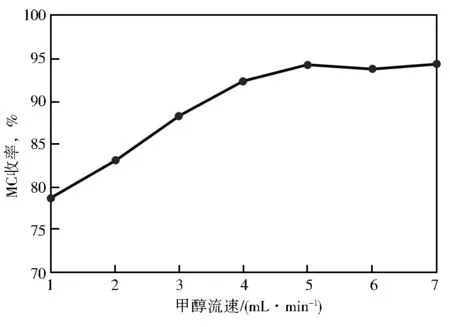

在尿素质量为40 g,n(甲醇)∶n(尿素)=8∶1,催化剂用量为2%,反应温度为150 ℃,反应时间6 h条件下,考察了补加新鲜甲醇流速对MC收率的影响,结果如图8所示。

图8 新鲜甲醇流速对MC收率的影响

由图8可见,随着新鲜甲醇流速的增大,MC收率逐渐增大。这是因为尿素醇解反应会产生氨气,氨气在甲醇中溶解度较大,如果不及时移除反应体系中的氨气,会抑制反应平衡向右移动,影响MC收率。半连续反应装置通过在反应过程中补充新鲜甲醇,并将含氨甲醇通过蒸馏冷凝及时移出反应体系外,提高了MC收率。由于釜内高温高压,通过预热器对新鲜甲醇进行预热,降低了补充新鲜甲醇对反应体系温度的影响,保证反应稳定进行。综合经济性考虑,选择新鲜甲醇流速5 mL/min。

2.3.6 催化剂使用次数的影响

在尿素质量为40 g,n(甲醇)∶n(尿素)=8∶1,催化剂用量为2%,反应温度为150 ℃,反应时间为6 h,新鲜甲醇流速5 mL/min条件下,考察了催化剂循环次数对MC收率的影响。每次反应结束后对催化剂进行回收处理,继续在相同条件下进行MC合成实验,比较催化效果的变化。实验结果见图9。

图9 催化剂使用次数对MC收率的影响

由图9可以看出,催化剂的重复使用对MC收率影响不大,在初期有一个活性降低的过程,随后在新的活性水平保持稳定。这说明该催化剂经过简单的回收处理工艺,可以重复使用并保持较高的催化活性。

3 结 论

a.制备了二元金属氧化物催化剂ZnO-MnO2-KOH,该催化剂分散性好,无明显团聚现象,KOH在金属氧化物载体表面形成了新的碱性活性中心。

b.选用ZnO-MnO2-KOH催化剂,确定了尿素醇解反应制备氨基甲酸甲酯(MC)的最佳工艺条件:n(甲醇)∶n(尿素)=8∶1,催化剂用量为2%(以尿素和甲醇总质量计),反应温度为150 ℃,反应时间为6 h,新鲜甲醇流速5 mL/min。在该工艺条件下,MC收率可达94.25%。反应结束后对催化剂进行简单回收处理,催化剂重复使用9次仍保持较高的活性水平。

c.半连续反应装置通过增加预热器,对补充的新鲜甲醇进行预热,降低了冷物料对反应体系温度的影响,保证了反应稳定进行;副产物NH3采用反应精馏技术及时移除有利于反应平衡移动。该工艺为工业大规模生产MC提供了一条新的合成路线。