郭庄煤矿3317 工作面初采顶板管理技术研究与应用

刘 冬

(山西潞安郭庄煤业,山西 长治 046000)

潞安郭庄煤业3317 工作面位于三采区南部,东侧为3316 采空区,南、西侧均为实体煤,北为三采区采区巷道。工作面初采期间,根据煤层顶底板岩层情况以及开采条件,对顶板岩层实施顶板预裂技术,同时监测扩展裂缝以及工作面初采时顶板的垮落情况[1],验证顶板预裂技术在3317 工作面初采顶板管理中的效果。

1 地质概况

3317 工作面走向长度为363 m,可开采长度为303 m,切眼水平长度为220 m,煤层均厚6.02 m,采高为3.1 m,放顶煤厚度为2.92 m[2]。工作面顶底板的岩性见表1。

表1 3317 工作面顶底板岩性

2 顶板预裂方案设计

2.1 顶板预裂钻孔布置

在3317 工作面初采推进三刀后,进行顶板预裂施工,工作面共布置26 个爆破孔,其中切眼20 个,轨顺3 个,皮顺3 个。

切眼内共布置20 个预裂孔,预裂孔距切眼老空帮1.5 m 处平行切眼布置,预裂孔从皮顺往轨顺依次编号布置共分为3 组。第一组第一个预裂爆破孔布置在距皮顺回采帮20 m 处,爆破孔编号1#~5#,爆破孔仰角均为58°,爆破孔间距为8 m;第二组预裂爆破孔距第一组预裂爆破孔为24 m,爆破孔编号6#~11#,爆破孔仰角均为49°,爆破孔间距为8 m;第三组预裂爆破孔距第二组预裂爆破孔为24 m,爆破孔编号12#~20#,爆破孔仰角均为49°,爆破孔间距为8 m。

轨顺爆破中施工轨1、轨2、轨3 爆破孔3 个,其中,轨1、轨2、轨3 孔口距轨顺外帮2.5 m,与切眼回采帮分别相距6.5 m、11.5 m、16.5 m,爆破孔轴线方向平行于轨顺轴线方向,呈60°仰角。皮顺爆破中施工皮1、皮2、皮3 爆破孔3 个,其中,皮1、皮2、皮3 孔口距皮顺外帮2 m,与切眼回采帮分别相距6.5 m、11.5 m、16.5 m,爆破孔的轴线方向平行于皮顺轴线方向,呈60°仰角。

2.2 顶板预裂装药工艺

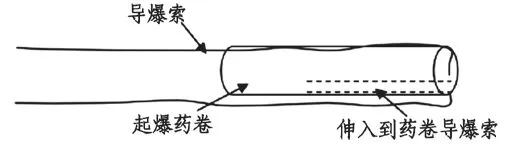

炮眼装药采用非耦合方式,引爆使用双电雷管和双导爆索,导爆索采用电雷管起爆,整体采用分组装药,分次爆破[3]。

图1 起爆药卷示意图

图2 炮棍示意图

装药施工采用一次装药、分次爆破方式,炮眼进行现场挂牌,装药爆破从轨顺→切眼→皮顺按顺序进行,炮联线采用“总体串联,局部并联”的方式进行,具体分次如下:

第 一 次:轨1#、轨2#、轨3#、切20#、19#、18#、17#、16#、15#;第 二 次:切14#、13#、12#、11#、10#、9#、8#、7#、6#;第三次:切5#、4#、3#、2#、1#、皮3#、皮2#、皮1#。

(1)搭设工作平台。用两个高1.4 m 的四腿铁凳和两块木板,木板用双股铅丝绑住,确保搭设的工作台稳固牢靠,示意图如图3。

图3 工作台搭设图

(2)施工人员将预裂孔内的封孔装置拆除。

(3)在第一卷引药被装入前,先在药卷内塞入导爆索,并用胶带包裹好。伸入药卷的导爆索长度要在200 mm 以上,然后用Φ30 mm×1000 mm套接的炮棍把药卷送入爆破孔最里端。按要求依次将剩余的药卷都装入,再把准备好的炮泥用炮棍装入爆破孔。炮泥装满爆破孔但不压实,一次推小于5 节的炮泥,用黄泥充填密实。在封堵炮泥时注意不要损伤导爆索。

(4)根据爆破孔的装药量,将所需的炸药用炮棍直接装入孔内。根据爆破孔的长度和封泥的长度来确定导爆索的长度,禁止冲击挤压导爆索,只能用快刀进行切割。

(5)封孔分两次进行,第一次在距离孔口1 m时进行封孔,第二次将电雷管和导爆索绑紧塞入孔中后进行封孔。先用水炮泥封孔0.2 m,再用黄泥封孔,直到完全密封并捣实为止,最后将外露的电雷管脚线短路。禁止电雷管与导爆索露出地面。

(6)炮眼装药采用非耦合方式,引爆使用双电雷管和双导爆索,电雷管采用正向装药,在孔外采用串联,孔内并联连接的方式。

2.3 顶板预裂爆破工艺

在进行爆破施工前,要先清洗整个工作面以及系统内的浮煤。装药前对爆破地的瓦斯及粉尘浓度进行监测,达到要求后方可进行爆破[4]。由于炮眼内的药量比较大,因此在距离爆破点300 m 外进行爆破。每次爆破分两组进行,炮眼采用延时起爆,设置两个爆破段,每个爆破段延时25 ms,率先起爆两端的炮眼,最后起爆中间的炮眼。

3 应用效果

在3317 工作面初采期间实施顶板预裂技术,采用岩石窥视仪,对预裂前后岩石的破坏情况进行探测,结果如图4。

图4 顶板预裂前后钻孔岩层破坏情况

从图4 可以看出,在实施顶板预裂技术前,顶板岩层的结构比较完整;在实施顶板预裂技术后,岩层的孔壁出现多条裂缝,并向四周扩散,岩层的完整性受到破坏。在工作面开采动压的影响下,顶板会提前垮落,缩短初次来压步距。对3317 工作面回采期间顶板自然垮落和顶板预裂的矿压进行监测,工作面初次来压对比情况见表2。

表2 工作面初次来压情况对比

从表2 可以看出,使用顶板预裂技术后,工作面初次来压步距从35.1 m 降低到22.5 m,来压强度明显降低,工作阻力从3069 kN 降低到2871 kN,可见顶板预裂的效果明显,可以使顶板提前垮落,减少初采期间的顶板悬顶面积,减少来压对工作面的影响。

4 结论

针对郭庄煤矿3317 工作面来压步距大、顶板悬空面积大等问题,采用顶板预裂技术进行初采顶板管理,设计顶板预裂方案,结果如下:

(1)对预裂钻孔、装药和爆破工艺进行分析,在工作面上共布置26 个爆破孔,炮眼装药采用非耦合方式,引爆使用双电雷管和双导爆索,在距离爆破点300 m 外分两组进行爆破。

(2)采用顶板预裂技术后,工作面初次来压步距从35.1 m 降低到22.5 m,工作阻力从3069 kN降低到2871 kN,可见顶板预裂的效果明显,可以使顶板提前垮落,减少初采期间的顶板悬顶面积,减少来压对工作面的影响。