阳煤二矿81215 回风顺槽围岩支护技术研究与应用

耿永飞

(阳泉煤业集团有限责任公司二矿,山西 阳泉 045008)

1 工程概况

阳煤集团二矿81215 综放工作面位于+470 m水平,15#煤十二采区。工作面东部为81219 工作面采空区,西部为尚未掘进的81213 工作面,北部为矿界保护煤柱,南部为15#煤十二区准备巷。工作面开采15#煤层,煤层厚度为5.08~7.07 m,平均厚度6.40 m,平均含2 层夹矸,属复杂煤层。工作面区域煤层直接顶为砂质泥岩,均厚4.3 m;基本顶为石灰岩,均厚4.66 m;底板岩层为砂质泥岩和细粒砂岩。

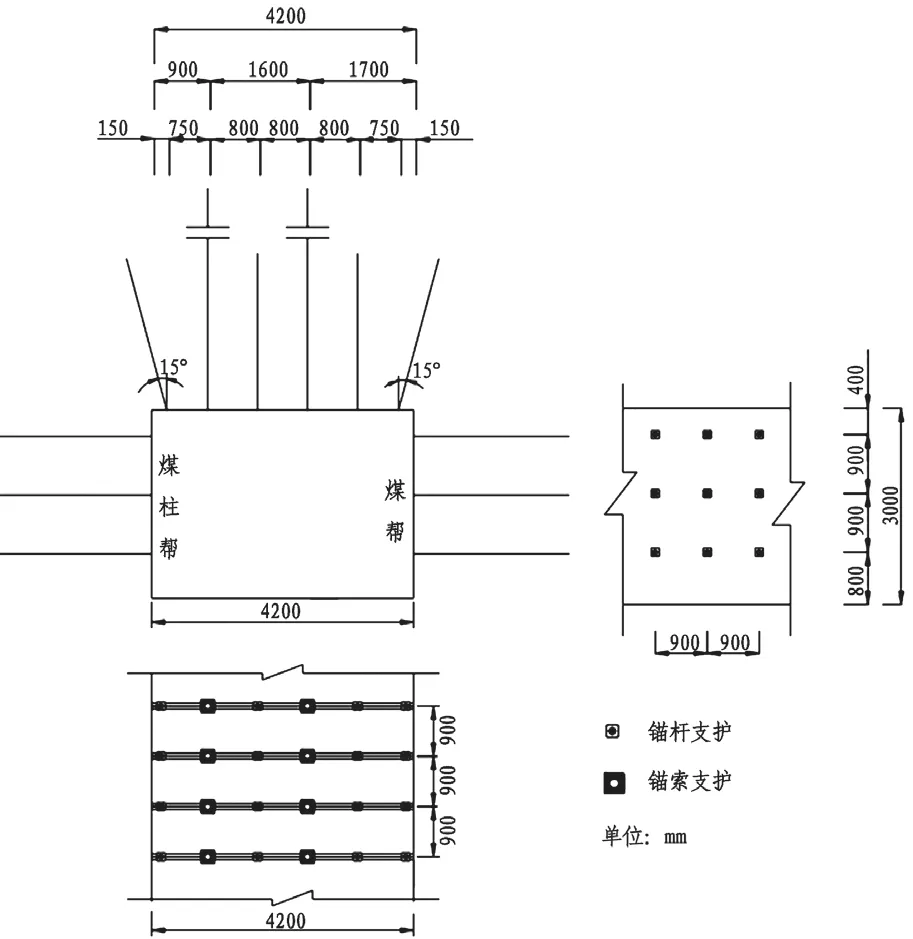

81215 回风顺槽主要为工作面提供回风、行人、辅助运输等服务,巷道沿煤层底板掘进,为全煤巷道,巷道净宽×净高=4200 mm×3000 mm,巷道采用锚网索支护技术。锚杆采用规格为Φ20 mm×2200 mm 的螺纹钢锚杆,顶帮锚杆的间排距分别为800 mm×900 mm 和900 mm×900 mm,锚索采用规格为Φ21.6 mm×8300 mm 的1×7 股钢绞线,锚杆索之间采用W 型钢带进行联结,顶板及巷帮采用金属网进行护表,如图1。巷道掘进50 m后,通过围岩变形量观测可知,巷道变形量较大,顶板最大下沉量为300 mm,巷道两帮最大移近量达到500 mm,严重影响巷道的正常使用,故需对巷道支护参数进行优化设计。

图1 回风顺槽原有支护方式示意图

2 锚杆(索)支护数值模拟分析

为确定巷道支护的合理参数,根据81215 回风顺槽的地质条件,采用FLAC3D数值模拟软件进行围岩支护参数的设计分析。建立数值模型的长×宽×高=130 m×20 m×60 m,模型中回风顺槽的尺寸为宽×高=4.8 m×3.0 m。模型边界条件为前后左右四面限制水平方向的位移,模型底部限制垂直方向的位移,模型上部根据工作面地质条件,施加与上覆岩层载荷相等的均布载荷9.75 MPa,模型的侧向系数设置为1.2[1-3],根据巷道地质条件进行顶底板岩层各项参数的赋值。具体顶底板岩层物理力学参数见表1,数值模型如图2。

表1 顶底板岩层物理力学参数表

图2 数值模型示意图

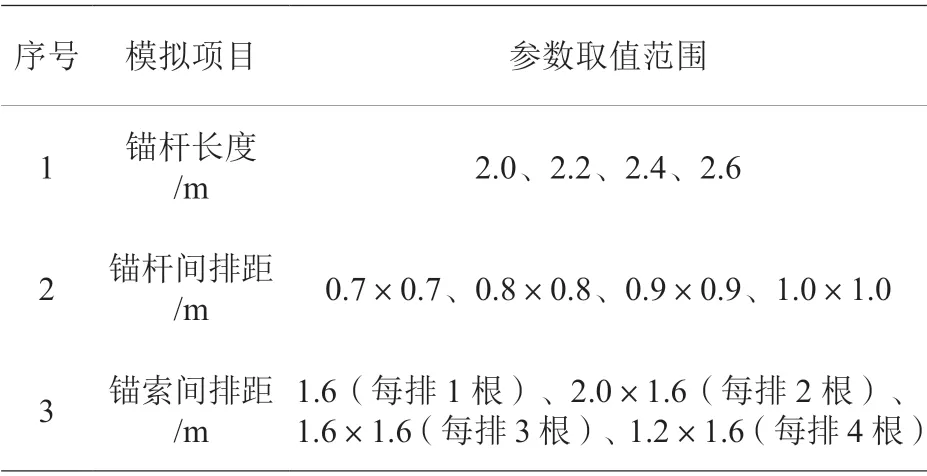

为确保81215 回风顺槽支护方案的合理性,现进行锚杆长度、锚杆间排距、锚杆预紧力、锚索间排距的模拟分析,具体模拟方案见表2。

表2 锚杆(索)参数模拟方案

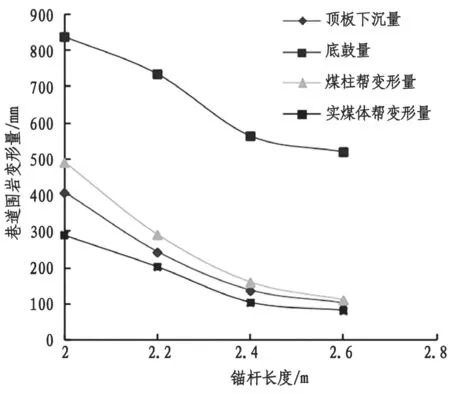

(1)锚杆长度。在进行锚杆长度模拟分析时,仅改变锚杆长度,原有支护方案中的其余参数均不改变,通过对锚杆长度的数值模拟研究,能够得出巷道在不同锚杆长度下围岩变形量的数据[4-5]。根据不同锚杆长度下围岩变形量的数据值可绘制出如图3 曲线图。

图3 不同锚杆长度下围岩变形曲线图

分析图3 可知,巷道围岩变形量随着锚杆长度的增大而不断减小。其中,锚杆长度由2.0 m 增大为2.4 m 时,巷道围岩变形量的降低幅度较大,顶板下沉量降幅66.36%,煤柱帮降幅37.37%,实体煤帮的降幅64.19%;当锚杆长度大于2.4 m 后,随着锚杆长度的不断增大,此时围岩变形量的降低幅度大幅减小;锚杆长度增大到2.6 m 时,锚杆围岩的变形量相较于2.4 m 时的降幅在10%~14%的范围内。故综合巷道地质条件和经济安全因素,确定锚杆的长度为2.4 m。

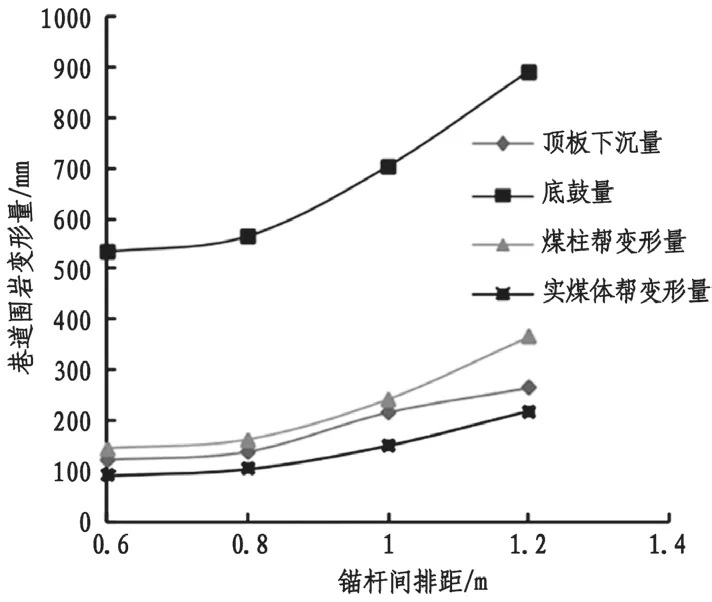

(2)锚杆间排距。进行锚杆间排距模拟时,同样仅改变锚杆间排距。根据模拟结果得出不同锚杆间排距下围岩变形曲线如图4。

分析图4 可知,巷道围岩变形量随着锚杆间排距的增大而不断增大。围岩变形量在锚杆间排距由0.8 m 增大为1 m 时开始大幅增大,在锚杆间排距为0.6 m 和0.8 m 时,巷道围岩顶板下沉量、两帮移近量和底鼓量均相对较小。据此考虑到安全和经济方面的因素,确定锚杆间排距为0.8 m。

图4 不同锚杆间排距下围岩变形曲线图

(3)锚索间排距。在进行锚索间排距模拟分析时,除改变锚索间排距参数外,其余参数均设置为原支护参数。根据数值模拟结果能够得出锚索不同间排距下围岩变形曲线如图5。

图5 不同锚索间排距下围岩变形曲线图

分析图5 可知,巷道围岩变形量随着断面内锚索数量的增多而不断减小。在巷道断面内每排布置1 根锚索,排距为1.6 m 时,巷道底板鼓起量较大,达到0.8 m,其次顶板下沉量达到370 mm;当巷道断面内每排布置3 根锚索,间排距为1.6 m×1.6 m时,相较于第一种模拟方案,围岩变形量大幅下降,其中顶板下沉量降幅最大,达到62.27%;当锚索间排距为1.6 m×1.6 m 时,再进一步缩小锚杆间排距时,围岩变形量的降低值便很小。综合类似工程实践结论[6-7],确定巷道每排布置3 根锚索,锚索间排距为1.6 m×1.6 m。

3 支护方案及效果

3.1 支护方案设计

根据上述锚杆(索)支护参数的模拟结果,结合巷道围岩在原有支护方案下的变形情况,进行81215 回风顺槽支护参数的优化设计,具体优化后支护参数如下:

(1)顶板支护。锚杆采用规格Φ20 mm×2400 mm 的螺纹钢锚杆,间排距为0.8 m×0.8 m,锚固采用加长锚固,托盘采用蝶形钢托盘,预紧力为250 N·m,两顶角锚杆与顶板成20°布置,其余均垂直顶板布置;锚索采用Φ21.6 mm×8300 mm 低松弛高强度1×7 股钢绞线,每排布置3 根,间排距为1.6 m×1.6 m,锚固方式为加长锚固,托盘采用规格为300 mm×300 mm×16 mm 的蝶形托盘,预紧力为120 kN,锚索均垂直于巷道顶板布置,锚杆索间采用钢筋梯子梁进行连接,采用10#铁丝编制的金属网进行护顶。

(2)两帮支护。帮部锚杆的各项参数均与顶板锚杆相同,帮部靠近底角的锚杆与巷帮成35°布置,帮角靠近顶板锚杆与巷帮成20°布置;另外在巷道帮部补设锚索,锚索为Φ21.6 mm×4200 mm 低松弛高强度1×7 股钢绞线,每排布置两根,间排距为1.4 m×1.6 m,锚索预紧力为120 kN,锚网索间同样采用钢筋梯子梁进行连接,金属网进行护帮。

具体回风顺槽优化后的支护方案如图6。

图6 81215 回风顺槽优化后支护布置图

3.2 效果分析

在81215 回风顺槽支护方案优化后,巷道掘进期间进行围岩变形量的监测分析,根据监测数据得出围岩变形量曲线如图7。

分析图7 可知,81215 回风顺槽巷道在优化后的支护方案实施后,围岩变形主要出现在巷道掘进完成后20 d 内。当巷道掘出后20 d 后,围岩变形速率逐渐减小;当巷道掘出后30 d 时,围岩变形基本达到稳定状态。最终巷道顶底板最大移进近量为140 mm,两帮最大移近量为120 mm,围岩变形得到有效控制。

图7 支护优化后围岩变形曲线图

4 结论

根据81215 回风顺槽在原有支护方式下围岩变形情况,通过数值模拟进行锚杆(索)支护合理支护参数的分析,确定了锚杆长度、间排距和锚索间排距,结合巷道地质条件,进行巷道优化支护方案的设计,在帮部增设了锚索。根据支护方案实施后的围岩变形情况可知,优化后支护方案保障了巷道围岩的稳定。