综放工作面大断面沿顶巷道支护设计优化研究

宗 盖

(潞安化工集团古城煤矿,山西 长治 046100)

随着古城煤矿大型集约化程度的提高[1-2],巷道断面面积需求不断增大,巷道周围的应力分布规律和围岩破坏规律极为复杂[3-5]。有针对性地调整优化支护结构能控制巷道围岩破坏范围和维护巷道稳定性。

1 概况

古城煤矿位于山西省长治市屯留区李高乡境内,年核准生产能力0.8 Mt,主采3#煤。煤层埋深660 m,煤层厚度为3.35~9.65 m,平均厚6.0 m,煤层平均倾角为5°~8°,含泥岩、炭质泥岩夹矸0.2 m 厚。矿井无自然发火现象,属不易自燃煤层。S1301 工作面布置在3#煤层中,巷道均沿顶板掘进。S1301 工作面倾斜长度302 m,走向长度为1600 m。工作面布置四条巷道,分别为S1301 运输巷道、S1301 辅运巷道、S1301 辅运进风巷道、S1301 回风巷道,如图1。巷道顶板岩性自下而上依次为:砂质泥岩(5.3 m)、粉砂岩(5.3 m)、细粒砂岩(6.7 m);底板岩性自上而下依次为:粉砂岩(3 m)、泥岩(1 m)、粉砂岩(3.5 m)。S1301 工作面为南一盘区工作面,周围为未开采区,南接S1303 工作面。其中S1301 运输巷道的长度为1668 m,矩形断面的宽×高为5200 mm×3800 mm,净断面面积为19.76 m2。

2 巷道锚固体强度分析

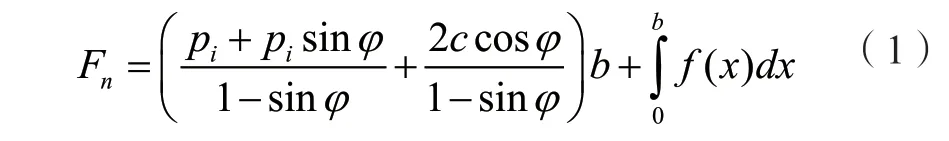

矩形巷道最容易进行掘进作业组织,但其肩角处易发生形变,在支护参数设计时顶角和底角锚杆需保持一定角度,使得锚杆可形成压缩承载体,据此建立矩形巷道的支护承载力学模型(图1)。

图1 巷道支护力学模型

锚杆承载体所受垂直应力(Fn)为:

而由静力平衡方程可以得出巷道的锚固承载体强度为:

式中:b为锚固体压缩带厚度,m;Da为锚杆间距,m;Db为锚杆排距,m;Dmax为锚杆间排距中较大的值,m;pi为巷道支护体强度,MPa;φ为内摩擦角,(°);σs为锚杆杆体屈服强度,MPa;R1为顶板圆弧的半径,m;β为圆弧对应的圆心角度,(°);α为锚杆压缩角度,(°)。

由式(2)可知,随着锚杆直径和锚杆长度的增加,锚固承载体的强度越大;随着岩层的内聚力和内摩擦角的升高,锚固承载体的强度增大。故合理的锚杆材质、长度以及锚杆间排距对巷道围岩稳定性有较大影响。

3 巷道支护方案

3.1 巷道支护参数设计

基于第2 节对巷道支护结构建立力学模型可知,合理的支护体长度和间排距影响巷道围岩稳定性。因此,提出S1301 运输巷道支护方案设计(图2)。

图2 巷道支护方案

(1)顶板采用“锚网梁+索”联合支护。锚杆:采用型号为MGLW500 无纵肋螺纹钢式树脂锚杆(Ф22 mm×2400 mm),锚固方式为树脂药卷锚固(1 支MSK2335 型和1 支MSZ2360 型树脂锚固剂),锚杆间排距为800 mm×1000 mm,顶部每排布置7 根锚杆,锚固力大于160 kN。金属网为8#铁丝编织,网格为40 mm×40 mm。锚索:采用Ф21.8 mm×8300 mm 的钢绞线,采用3-4-3 布置,3 根锚索的间排距为1600 mm×1000 mm,4 根锚索的间排距为1200 mm×1000 mm,锚固方式为树脂药卷锚固(1 支MSK2335 型和2 支MSZ2360 树脂锚固剂),张拉力大于300 kN。钢筋梯子梁:采用Ф14 mm 圆钢双筋梯子梁。

(2)巷帮采用“锚网+W 钢带”联合支护。杆:采用型号为MGLW500 无纵肋螺纹钢式树脂锚杆(Ф22 mm×2400 mm),锚固方式为树脂药卷锚固(1 支MSK2335 型和1 支MSZ2360 型树脂锚固剂),锚杆间排距为1000 mm×1000 mm,两帮各布置4 根锚杆,锚固力大于160 kN。金属网为8#铁丝编织,网格为40 mm×40 mm。W 钢带:每根锚杆配备一块W 钢带。

3.2 巷道围岩相似模拟

为验证巷道支护参数方案是否有效,进行相似模拟实验(如图3)。在未支护状态下,巷道呈现顶板冒落式破坏形式。而在优化后的支护方案下巷道变形量较小,不影响工作面正常回采工作。同时也反映出合理的锚杆(索)支护长度可以提升锚固承载体的承载能力和巷道围岩稳定结构,限制围岩继续劣化程度。

图3 巷道围岩变形形态

4 现场实测

巷道围岩变形量采用“十字断面法”进行测量,每间隔2 m 设置一个测站,共设置8 个测站。随着S1301 工作面运输巷道掘进的进行,对巷道的两帮移近量和顶底板移近量进行监测(图4)。考虑到巷道底板几乎无变形,故未在图中列出。

图4 巷道围岩移近量

由图4 可知1#测站的巷道围岩移近量变化曲线,随着巷道掘进的进行,巷道位移量整体表现为先升高后逐渐平稳的状态。掘进到第10 d 时,左右帮的位移量分别为79 mm、57 mm,整体变化趋势陡增;而从10~60 d,两帮已经基本保持平稳状态,整体的位移量在156 mm 左右。由于巷道是沿顶掘进,基本上位移量变化较小,维持在10 mm 左右的状态。由此可知,巷道支护效果较好,能保证矿井正常生产活动的进行。

由图5 巷道围岩移近速度可以看出,巷道掘进到第5 d 时,巷道两帮位移速度较大,达到32 mm/d;之后第5~12 d 期间,巷道两帮的移近速度逐步降低至3 mm/d;而后第13~60 d 时,巷道两帮位移量速度逐渐减小,直至衰减到0。顶板位移量基本保持不变。因此,巷道的支护方案设计较为合理,满足矿井生产的基本需要。

图5 巷道围岩移近速度

5 结论

(1)对巷道支护结构建立力学模型,得到适当增加锚杆长度、降低锚杆间排距以及增加锚杆直径能提升锚固体承载能力。

(2)对S1301 运输巷道提出合理的支护方案设计,并进行室内相似模拟试验的验证,该支护方案较好地保证了巷道完整性。

(3)现场实测得出巷道两帮围岩移近速度整体是先升高后降低,最后逐渐衰减到0。而巷道顶板的移近速度有略微的变化,基本保持平稳的状态。巷道围岩移近量整体呈现先升高之后基本保持不变的状态,而底板基本不变形,顶板变形量最大维持在10 mm 左右。巷道支护方案设计合理,能保证矿井正常生产要求。