8714 工作面沿空留巷无煤柱开采方案设计

张晓斌

(晋能控股煤业集团晋华宫矿,山西 大同 037000)

沿空留巷无煤柱开采技术具有回采率高、掘进量小的特点,针对晋华宫矿围岩压力大、变形严重、支护效果不理想等问题,提出沿空留巷无煤柱开采方案,解决8714 工作面回采衔接不紧密的问题,提高煤炭的利用率[1]。

1 概况

8714 工作面是首采工作面,平均埋深331 m,煤层厚度为5.22~6.42 m,煤层结构比较简单,倾斜角度为2°~8°。煤层为原生结构煤,比较稳定。基本顶的成分主要是粗砂岩,厚度11.34 m;直接顶的成分主要是细沙岩,厚度为2.70 m;伪顶的成分主要是炭质泥岩,厚度为1.59 m;直接底的成分主要是泥岩,厚度4.01 m;基本底的成分主要是含砾粗砂岩,厚度8.27 m。

2 影响沿空留巷围岩稳定因素

晋华宫矿8714 工作面中部剖面图如图1。

图1 工作面剖面图

采场和巷道矿山压力的显现主要是由基本顶造成的,根据巷道顶板破断特征以及采空区残留边界特征的分析,将基本顶破断过程看作周期来压过程[2],在基本顶破断过程中,会形成“弧形三角板”和“结构块3”。随着开采的影响,围岩运动、矿压显现等都会产生动压影响,引起巷道顶底板出现下沉、底鼓等现象,在采空区内形成残留边界,即为“结构块3”,其自身无承载能力,只能传递上覆岩层压力,在自重及上覆岩层压力的影响下对巷道造成持续的巨大的静压影响,引起巷道顶板下沉、涨帮、底鼓等变形。当采空区边缘的围岩结构不稳定时,在开采影响下极易出现二次破坏,对巷道造成剧烈的动压影响,导致巷道严重变形,甚至损坏。

因此,巷道周期来压的根源在于巷道上方的基本顶,基本顶的“O-X”破断过程引起工作面和巷道周期来压,伴随着剧烈的动压,作用在巷道围岩引起巷道剧烈变形破坏,由“弧形三角板”“X”型破断形成的“结构块3”对巷道造成持续的、巨大的静压影响,引起巷道持续变形破坏,极易发生二次破断,对巷道造成剧烈的动压影响,造成巷道变形破坏进一步增大。

3 无煤柱开采关键技术

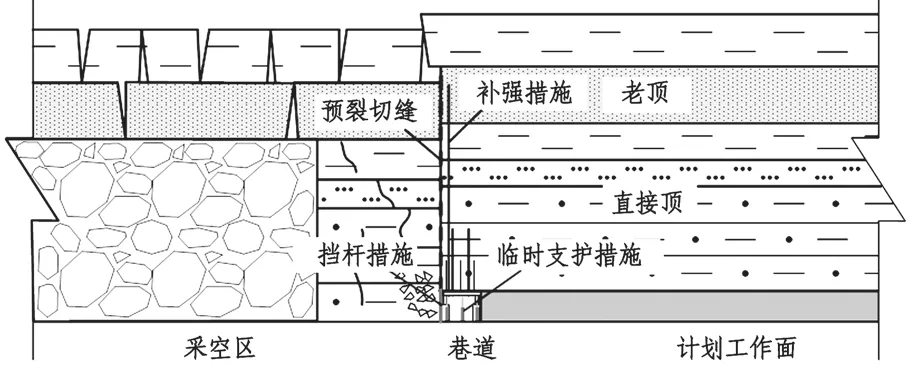

在对巷道进行回采前,采用切顶补强预裂切缝技术[3],切断巷道上方基本顶和岩层的联系,在巷道顶板处形成短臂梁结构,通过一定的补强措施对顶板进行支护,以此提高顶板的稳定性。回采前切顶补强支护如图2。

图2 回采前切顶补强支护

在对巷道进行回采后,采用挡矸临时支护技术[4],使顶板垮落的方向与切缝方向一致,在挡矸一侧形成巷帮,与临时支护相互配合,示意图如图3,最后撤回临时支护,实现沿空留巷。

图3 回采后挡矸临时支护

3.1 超前预裂切缝

采用超前预裂切缝技术,切断巷道上方基本顶和岩层的联系,在巷道内产生一条裂缝,使巷道顶板形成短臂梁结构,以降低因采空区侧顶板断裂或垮落对巷道造成的影响,便于在采空区侧顶板形成巷帮。

首先进行预裂爆破钻孔施工,对钻孔进行装药、封孔以及连线,最后对钻孔实施预裂爆破。通常在工作面通风系统形成之后进行,至少超前工作面100 m,避开工作面超前压力的影响。

3.2 顶板补强支护

对顶板使用超前预裂切缝技术后,在爆破应力作用下,对原有的支护结构造成很大影响,严重的会使原有支护结构失效,巷道顶板严重下沉。因此,要加固原有的支护结构,对顶板进行补强支护。

首先检验原有的支护是否失效,对不合格锚杆、锚索进行补打,然后施工顶板补强锚索,最后架设顶板补强抬棚。顶板补强支护紧跟超前预裂切缝,在预裂爆破后进行施工。

3.3 巷旁挡矸防护

在生产过程中,由于顶板会受到地下压力周期性来袭,顶板垮断力会作用到工作面,从而使采空区出现煤矸石不断垮落在巷道内的情况,这会使得巷道的断面减小,影响到正常的开采作业。因此,需要对采空区巷道进行防煤矸石掉落的支护,将挡矸石的设备安装在支护区紧挨工作面端头的过渡支架处,防止煤矸石掉落对工作面的影响。

首先要挂设挡矸防护网,并架设挡矸柱,然后对矸石与挡矸防护网接触不充分的区域进行背帮,紧跟工作面端头过渡支架进行施工。

3.4 滞后临时支护

在开采动压影响下,工作面出现周期来压,在沿空留巷滞后临时支护区,会出现巷道顶板下沉和底鼓等现象,要及时对巷道顶板进行支护,从而减小顶板的下沉量。

为了预防煤矸石掉落对设备的影响,将临时支护设备安装在临时支护区和端头支护区的过渡处,减小顶板的下沉量,同时减少压力来袭时煤矸石掉落对巷道的影响。

4 应用效果

为了验证沿空留巷无煤柱开采技术在8714 工作面的使用效果,在工作面向前推进215 m 时,监测巷道围岩的变形量,监测结果如图4。

图4 沿空留巷围岩移近量

从图4 可以看出,在沿空留巷215 m 范围内进行监测,巷道的移近量呈增大趋势。其中,顶底板的最大移近量在365 mm 左右,两帮的最大移近量在460 mm 左右,但变形量均在允许的范围内,巷道的整体稳定性也有保障,满足下一采面开采的要求。8714 工作面使用沿空留巷无煤柱开采后的现场留巷如图5。