前湾矿膏体材料连采连充技术研究与应用

马云龙

(山西乡宁焦煤集团台头前湾煤业有限公司,山西 乡宁 042100)

近年来,随着煤矿开采强度的增大,矿井可采储量逐渐减小,以矸石固体、膏体和超高水三种不同材料为代表的综合机械化充填开采技术为最大限度采出压覆煤炭资源开辟了一条新的途径。但综合机械化充填开采存在初期投资大、充填成本高的问题,限制了其大面积的推广应用[1-3]。为此,结合山西乡宁集团前湾煤业的实际情况,开展了连采连充技术的研究。

1 工程概况

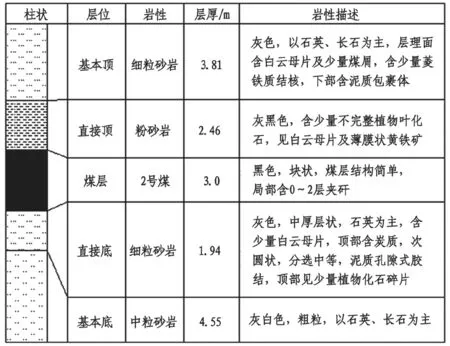

前湾煤业主采煤层为2 号煤,煤层倾角3°~8°,平均倾角5°。煤层赋存稳定,全区可采。煤层结构简单,含0~2 层夹矸。煤层顶底板如图1。

图1 2 号煤顶底板岩性

2 号煤层为优质主焦煤,为提高资源的回收率,对工业广场下的2 号煤资源进行回收。该区域地面标高+1333~ +1397 m,井下标高+1163~ +1189 m,平均埋深190 m。

2 连采连充系统布置

2.1 掘充接替

在工业广场保护煤柱中划定500 m×100 m 的区域进行工业性试验,如图2。按工作面布置的方式开掘工作面上下巷和开切眼。工作面采用间隔跳采,全部回收的方式。在区域中部开掘一条支巷,将区段划分为两部分,在两侧分别掘进副巷出煤充填。

图2 连采连充系统布置

(1)掘进出煤

为降低设备投入,副巷出煤采用煤矿现有的EBZ160 悬臂式掘进机,后期试验成功之后可以采用效率更高的连采机。巷道的规格为5.0 m×3.0 m,巷道之间留设5.0 m 的煤柱。为方便掘进机出入,副巷与支巷之间的夹角为50°。一条副巷掘进完成后,工作面呈现“采空区-煤柱-采空区”的形式。

(2)充填

副巷掘进完成后,在顶板吊挂充填管路,对巷道进行临时封闭,滞后两个副巷进行充填。充填完成后,工作面呈现“充填体-煤柱-充填体”的形式。

(3)煤柱回收

待充填体稳定后,将煤柱回收。煤体全部为充填体。

2.2 副巷支护

采用全断面一次成巷方法,按地测部划定的中线施工,沿2号煤层底板掘进,掘进与支护顺序作业。正常顺槽巷道掘进时,锚杆间排距为800 mm×800 mm,考虑到后期充填,顶板下沉预计较小,可适当降低锚杆索的支护密度。

顶锚杆为Ф20 mm×2000 mm 的高强螺纹钢锚杆,排距为1000 mm,间距如图3 所示。每排锚杆用W 钢带连接,钢带规格4800 mm×100 mm×5 mm(长×宽×厚)。

顶锚索为Ф15.2 mm×6000 mm 的钢绞线,呈五花布置,排距为1000 mm,同排的两根锚索间距为2000 mm,分别向巷道两帮倾斜20°,如图3。

图3 副巷支护设计

巷道两帮采用Φ18 mm×2000 mm 的玻璃钢锚杆,配一卷Z2360 树脂锚固剂锚固,每排三根,间排距为1100 mm×1000 mm。

3 连采连充工艺设计

3.1 充填体强度的确定

根据威尔逊提出两区约束理论计算所需的充填体强度,受边缘效应的影响,充填体承受载荷如图4[4-5]。

图4 充填体受载示意图

根据三角形相似计算可得,充填体所需强度计算公式如下:

式中:σp为充填体强度,MPa;γ为上覆岩层的平均容重,MN/m3;h为工作面顶板的垮落高度,m;a为充填体宽度,m;b为煤柱宽度,m。

代入计算可得,充填体所需强度为2.78 MPa。

3.2 充填材料的选择

当前常用的充填材料有矸石固体、超高水和膏体三种,与之对应的三种充填方式在不同的地质条件下应用,取得了理想的控制效果。不同材料的优缺点见表1。

表1 不同充填材料的对比

前湾矿充填的目的是在保证地面建筑物不损坏的情况下回收煤炭资源,对凝结速度的要求较低,对材料后期强度要求较高。根据计算,充填体所需的强度为2.78 MPa,该强度的超高水材料成本超过300 元/m3,经济性差,而矸石固体充填无法满足强度要求,为此选用膏体作为充填材料。

3.3 膏体材料配比

制备膏体的胶结材料为425 硅酸盐水泥,粉煤灰取自附近的电厂,矸石为地面矸石山堆积的矸石。矸石需要进行破碎,最大粒度小于20 mm,且小于5 mm颗粒所占比例不低于30%。在实验室进行试验,最终确定的材料配比及结果见表2。

表2 膏体材料配比及不同龄期强度

3.4 充填工艺

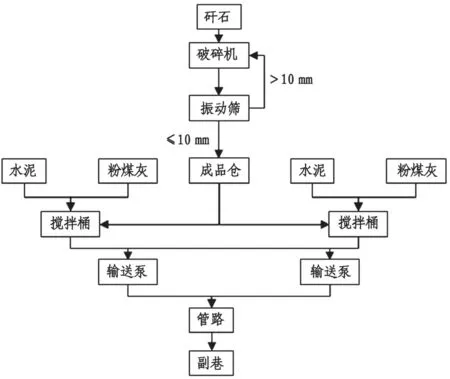

膏体材料连采连充的工艺流程如图5。

图5 膏体制备及充填工艺流程

在地面设膏体充填站,进行膏体材料的制备。地面矸石山的矸石破碎至设计粒径后,按照一定的级配与粉煤灰、水泥加水混合后搅拌制成膏体。利用充填泵将膏体输送至井下副巷,膏体材料全程采用管路输送。将管路出浆口吊挂到顶板上,在待充填的副巷端口设置挡墙,浆液在巷道内自流。每条副巷分三次充填至接顶,每次充填间隔时间不小于24 h。

4 连采连充效果分析

该区域共计采出煤炭资源18.2 万t,矸石消耗量为15 万t,消耗粉煤灰6 万t,平均充填率为94%。

前湾矿第一次采用连采连充,为检验充填效果,对充填体受力和地面沉降进行了观测。

4.1 充填体稳定性监测

充填过程中在充填体中安设多组应力计和位移传感器。监测表明,充填结束后,充填体受力缓慢增加,分析是由于巷道支护的作用,顶板岩层未破断,缓慢弯曲下沉,上覆岩层的重力逐渐施加到充填体上。35 d 之后,充填体受力稳定在2.9 MPa 左右,与计算结果相近,低于膏体材料的终凝强度,充填体控制了顶板的变形,顶板未出现下沉,与多点位移计的观测结果一致。

4.2 地面沉降观测

在地面工业广场区域设置了两条测线,布置测点36 个,埋设多个基桩,对地面沉降进行观测。最大下沉值出现在支巷中间靠近集中运料巷32 m的位置,最大沉降值不超过10 mm,下沉系数小,地面工业广场的厂房没有出现裂缝等,变形在I 级以内。

4.3 效益分析

(1)经济效益

经测算,巷道掘进成本为2230 元/m,合吨煤成本114 元/t,由于膏体材料充填吨煤增加成本约78 元/t。而2 号煤为焦煤,吨煤售价约为420 元,合计吨煤利润为228 元。仅该区段的煤炭资源回收可创收4000 万元。

(2)社会效益

充填消耗了地面堆积的矸石,减少了对环境的污染,同时该方式实现了地面建筑的保护性开采。采用该方式对工业广场或风井保护煤柱进行资源回收,可延长矿井的服务年限,具有显著的社会效益。

5 结论

(1)前湾矿连采连充中所需的充填体强度不应小于2.78 MPa,膏体材料成本低,后期强度高,适用于连采连充。

(2)以前湾矿矸石山矸石为骨料破碎后制成膏体,28 d 单轴抗压强度可达3.92 MPa,能够满足生产要求。

(3)现场观测表明,充填35 d 后充填体受力保持在2.9 MPa,顶板基本稳定,最大下沉量为10 mm,地面建筑物变形在I 级以内。

(4)前湾煤矿膏体充填连采连充技术消耗了大量的地面矸石,解放了优质煤炭资源,吨煤成本低,经济和社会效益显著,对解决“三下一上”压煤具有一定的指导意义。