废旧玻璃沥青混凝土路用性能和导热性能研究

袁 峻,黄 俊,王 波,许 涛

(南京林业大学土木工程学院,江苏 南京 210037)

沥青路面的建设需要消耗大量的集料,这给自然环境带来较大的负担。与此同时,玻璃材料每年的使用量非常巨大,但其回收率却较低,造成大量堆积和对环境的污染。为了解决上述问题,国内外研究人员尝试将废旧玻璃掺入沥青混凝土中,替代部分的天然集料[1-3]。已有研究表明:在沥青混凝土中加入废旧的玻璃可以在一定程度上改善路面的反光性能和透水性能,玻璃属于酸性材料,玻璃与沥青的黏附性不足,掺量增大则会降低沥青混合料路用性能[4-6]。所以,应依据废旧玻璃的厚度确定适宜的玻璃集料粒径[7],并通过混合料级配的选择降低其对沥青混合料路用性能的影响[8]。基于此,笔者从改进废旧玻璃破碎方法、改善废旧玻璃集料与沥青的黏附性能以及优化混合料级配三个方面进行研究,获取粒径均匀、棱角丰富的玻璃集料,在使废旧玻璃沥青混合料符合路用性能的前提之下提高玻璃集料的掺量;更进一步研究了废旧玻璃沥青混合料的导热性能,并确定了废旧玻璃集料代替集料的最佳掺量。

1 试验原材料

1.1 基本材料

沥青采用东海牌70号A级沥青,具体性能指标见表1。集料为玄武岩,矿粉为石灰岩矿粉,玻璃采用回收的平板玻璃。

表1 沥青技术指标Table 1 Technical indicators of the asphalt

1.2 废旧玻璃集料的制备

(1)玻璃集料粒径的选取

废旧玻璃由于厚度较薄,破碎后如粒径在4.75 mm及以上会形成较多的针片状颗粒。且玻璃是脆性材料,此时具有较大粒径的玻璃集料掺入沥青混合料后受力易破碎,成为混合料中的薄弱点,进而影响混合料的各项性能[9-10]。故本研究采用玻璃集料粒径为2.36 mm和1.18 mm。

(2)废旧玻璃集料的破碎工艺

采用人工敲打破碎的玻璃会产生很多针片状颗粒且生产效率较低。因此,对破碎工艺进行了改善,将废旧玻璃制作成玻璃集料,具体工艺:①将玻璃表面附着的杂质清洗干净;②人工将大片平板玻璃破碎成较小的片状以放入破碎机中,破碎机破碎15s后,取出破碎的玻璃进行筛分,剔除针片状的玻璃颗粒;③将筛分得到的粒径为2.36 mm和1.18 mm档的玻璃集料用水冲洗,以去除在破碎过程中产生的吸附在玻璃集料表面上的玻璃粉末。冲洗之后放入烘箱进行烘干,最后得到试验所用的玻璃集料。

废旧玻璃破碎设备和制备得到的废旧玻璃集料如图1和图2所示。

图1 破碎设备Fig.1 Crushing equipment

从图2可以看出,通过以上制备方法得到的玻璃集料与玄武岩外形近似,接近立方体形状。为了进一步验证玻璃破碎工艺的合理性,防止获得的玻璃集料破裂面较少,导致在沥青混合料中集料之间无法形成有效的嵌挤,从而对混合料性能产生不利的影响。因此,对废旧玻璃集料和玄武岩集料进行了棱角性对比试验,结果如表2所示。

表2 棱角性试验Table 2 Angularity test

图2 玻璃集料与玄武岩集料Fig.2 Glass aggregate and basalt aggregate

由试验结果可知,废旧玻璃集料与玄武岩集料性能相差不大并且符合规范要求。

1.3 玻璃集料黏附性能的改善

(1) 物理方法改善玻璃集料的黏附性

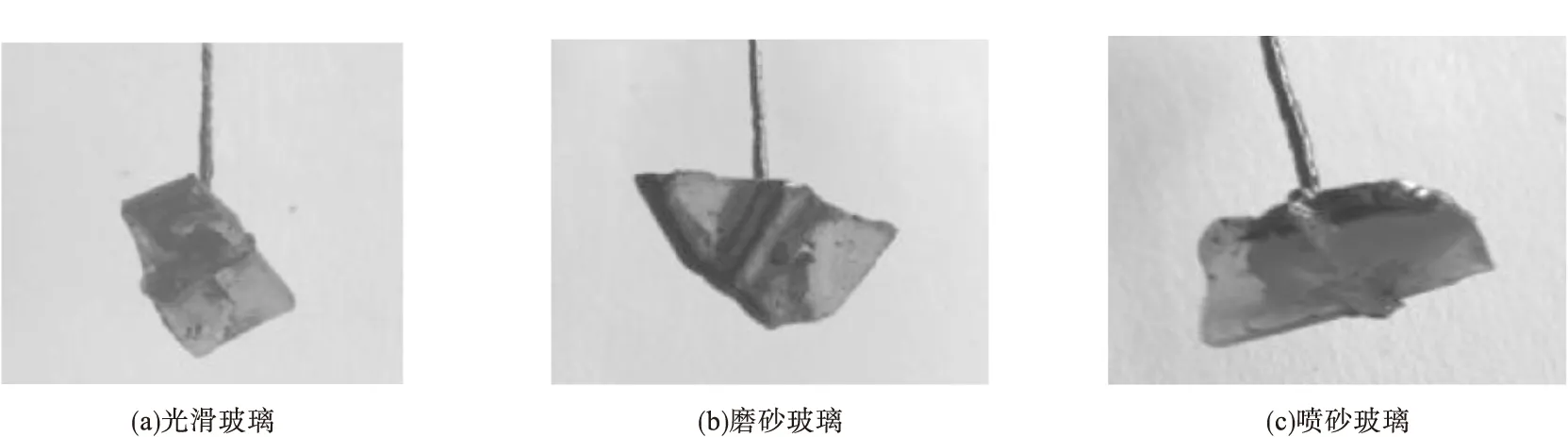

普通玻璃表面光滑,与沥青黏结性能差。一般认为,通过改善集料表面的粗糙程度,能够增加集料与沥青之间的黏附性能。因此,笔者将玻璃进行表面磨砂和喷砂的处理。磨砂处理是使用油石加水后玻璃上作反复的旋转运动,使表面粗糙化。喷砂处理是用加水混合的金刚砂,通过高压喷射在玻璃表面上,在玻璃表面上形成坑槽,使表面粗糙化。不同处理方法获得的玻璃试样与未处理的表面光滑的玻璃对比,如图3所示。

图3 不同种类玻璃Fig.3 Different kinds of glass

采用水煮法对不同种类的玻璃进行黏附性试验发现,使用不同的方法改变玻璃表面粗糙度,沥青仍旧在玻璃的表面发生大量的剥落,如图4所示。废旧玻璃与沥青的黏附性在2级左右,不符合规范要求。相比而言,喷砂玻璃因表面具有坑槽,冷却固化后的沥青通过锚钩作用与玻璃表面相互黏结起来[11],黏附性略优于未处理或经磨砂处理的玻璃。因此选取喷砂工艺作为玻璃集料的先期处理手段。

图4 废旧玻璃与基质沥青黏附性Fig.4 Waste glass and matrix asphalt adhesion

(2)化学方法改善玻璃集料的黏附性

为了进一步改善玻璃集料与沥青的黏附性,笔者选择型号为KH-550的硅烷偶联剂作为抗剥落剂对玻璃进行预处理。硅烷偶联剂(KH-550)在自然情况下是一种无色透明的液体,化学名称为γ-氨丙基三乙氧基硅烷。主要成分是二氧化硅的玻璃表面含有硅羟基,与硅烷偶联剂的化学键发生化学键合作用后,羟基减少;从而二氧化硅的性质发生改变,从不亲油变为亲油性。通过硅烷偶联剂的处理之后可以对玻璃表面修饰改性,最终提高玻璃与沥青的黏附性[12]。

具体做法:首先将硅烷偶联剂和蒸馏水进行1∶2的稀释,用塑料棒进行搅拌,使硅烷偶联剂充分溶解,然后将玻璃置于溶液中,浸泡3 min后取出,放置烘箱烘干之后采用水煮法进行黏附性试验,试验结果如图5所示。

图5 玻璃与沥青的黏附性Fig.5 Adhesion of glass and asphalt

根据试验结果可知,经过硅烷偶联剂处理过的玻璃表面沥青基本没有剥落,玻璃与沥青之间黏附性≥5级。因此选择硅烷偶联剂作为外加剂,以增强沥青与玻璃之间的黏附性。

1.4 矿料级配的选择

矿料级配的设计对于沥青混合料的路用性能有很大的影响[13]。现有的研究表明,由于玻璃集料的黏附性较差,导致玻璃沥青混合料的高温稳定性和抗水损害性能也随之降低。因此应该更加注重级配的选择以保障沥青混合料的路用性能。在现有研究的基础上,采用了贝雷法对级配进行分析,经过调整得出矿料级配如表3所示。

表3 矿料级配Table 3 Mineral grading

通过计算,该级配的粗料率CA比为0.214,细料中的粗料率FA1为0.46,细料中的细料率FA2为0.47。该级配属于“多级嵌挤密实型级配”,可以形成有效的嵌挤结构,会使得沥青混合料具有较好的高温性能和水稳定性。

通过马歇尔试验确定热拌沥青混合料最佳油石比(见表4)。

表4 最佳油石比Table 4 The optimum asphalt content

2 路用性能试验分析

使用玻璃集料对沥青混合料中的粒径为1.18 mm和2.36 mm的细集料进行等质量的替换,替换量分别为10%、20%、30%和40%,并对不同掺量的玻璃沥青混合料的路用性能进行对比分析。

2.1 沥青混合料的水稳定性

(1)浸水马歇尔试验

对混合料进行浸水马歇尔试验,并根据试验结果绘制残留稳定度变化,如图6所示。

图6 残留稳定度变化图Fig.6 The diagram of residual stability

通过试验研究发现,不同掺量下玻璃沥青混合料的浸水残留稳定度均符合规范要求。当玻璃集料掺量为10%时,混合料的浸水残留稳定度值出现了下降的趋势;但之后随着玻璃集料掺量的增加,浸水残留稳定度持续增长并且在玻璃集料掺量在20%时就首次超过了0掺量的混合料。

(2)冻融劈裂试验

对混合料进行冻融劈裂试验,并根据试验结果绘制成冻融劈裂强度比变化,如图7所示。

图7 冻融劈裂强度比变化图Fig.7 The diagram of freeze-thaw splitting strength ratio

由图可知,混合料的冻融劈裂强度比都符合规范要求,且出现了先下降后增长的趋势。当玻璃掺量为20%时,冻融劈裂强度比下降到最低点,相比0掺量的混合料下降了5%。随着玻璃掺量的继续增加,混合料的冻融劈裂强度比逐渐增长,当掺量为40%时,冻融劈裂强度比几乎与0掺量的混合料相等。

水稳定性试验表明,通过硅烷偶联剂提高了玻璃集料与沥青的黏附性,玻璃集料掺量增大至可以略提高混合料的水稳定性。当玻璃的掺量较小时,可能在沥青混合料结构中没有形成很好的嵌挤作用,当掺量提高时,良好的嵌挤性能使得水稳定性得到了提升。

2.2 沥青混合料的高温稳定性

采用车辙试验评价混合料的高温稳定性,并根据试验结果绘制成动稳定度变化,如图8所示。

图8 动稳定度变化曲线Fig.8 Dynamic stability curve

由图可知,随着玻璃集料掺量的增加,动稳定度出现了先增长再下降的趋势。在玻璃掺量为10%时动稳定度达到了最大值,随之动稳定度随着掺量的增加下降,当掺量达到40%时动稳定度不符合规范要求,说明掺量过大对沥青混合料的动稳定度影响较大。

车辙试验结果表明,适当的掺加玻璃集料对于沥青混合料的高温稳定性是有利的,但掺量不宜超过30%。动稳定度随着掺量增加而下降的原因是高温下,玻璃集料与沥青黏附性降低,从而产生了较多的自由沥青,混合料中的玻璃集料受力易产生移动,导致混合料高温变形、沥青混合料高温稳定性能下降。

2.3 沥青混合料的低温抗裂性能

采用低温小梁弯曲试验评价混合料的低温抗裂性能,对不同掺量的混合料进行分组试验,并根据试验结果绘制抗弯拉强度的变化(见图9)、极限拉应变的变化(见图10)和弯曲劲度模量的变化(见图11)。

图9 抗弯拉强度值Fig.9 Bending strength value

图10 极限拉应变Fig.10 Ultimate tensile strain

图11 弯曲劲度模量Fig.11 Bending stiffness modulus

由图可知,混合料的抗弯拉强度先随着玻璃集料掺量的增加逐渐下降,在掺量为20%时出现了最低值,比0掺量时下降了约8%。随着掺量的继续增加,在掺量在30%时出现了增长,在40%时又出现了稍许的下降。最大弯拉应变随着玻璃集料掺量的增加而不断下降,在掺量40%时最低,比0掺量下降了15%左右。弯曲劲度模量随着玻璃集料掺量的增加也相应地增加,在掺量为40%达到最大,比0掺量的混合料提高了大约11%。

低温弯曲试验表明,即使添加了硅烷偶联剂,但在低温时沥青-玻璃集料界面性能仍不佳,成为混合料中的薄弱部分,导致沥青混合料低温抗裂性随着玻璃集料掺量的增加而降低。

2.4 肯塔堡飞散试验

为进一步评价沥青与玻璃集料之间的黏附性,对混合料进行肯塔堡飞散试验,并根据试验结果绘制飞散值图(见图12)。

图12 飞散损失图Fig.12 Fly dispersion loss chart

由图可知,不同掺量下玻璃沥青混合料的飞散损失量均符合规范要求。当玻璃集料掺量为10%时,由于硅烷偶联剂的加入,混合料的飞散损失量值出现了下降趋势;随着玻璃集料掺量的增加,飞散损失量虽持续增长,但始终低于0掺量的混合料。

由上述路用性能试验结果可知,将沥青混合料中的2.36~4.75 mm和1.18~2.36 mm的细集料用玻璃集料进行等质量代替时,在代替量为30%,高温稳定性、水稳定性和低温抗弯拉性均能满足要求,因此确定玻璃集料代替细集料的最大掺量为30%。

3 导热性能试验分析

3.1 导热试验装置

笔者通过综合对比采取旋转压实试件为加热试件,加热源根据沥青混合料的材料特性采用准确度比较高的平板法[14]。试件是通过旋转压实制作,高度为16 cm,分别在高度7.5 cm和15 cm处钻孔作为温度测试点。导热试验装置采用电加热板进行加热,温度偏差为±1 ℃。通过加热板对沥青混合料的底部加热模拟了沥青道路在实际环境中在太阳照射的情况下受热的情境。由于试件测温位置与加热源有一定的高差,需要长时间热传导,从而形成温差。将试件用玻璃棉包裹严实,从而与外界隔绝达到保温和隔热效果。热传导试验原理示意图如图13所示。对混合料的加热试验所获得的试验数据进行采集。测量时间为5 h,间隔为30 min。

图13 热传导试验原理示意图Fig.13 Schematic diagram of heat conduction test principle

3.2 导热试验分析

对沥青混合料进行60 ℃导热试验,绘制不同掺量混合料的温度变化,如图14所示。

图14 不同掺量的混合料温度变化曲线Fig.14 Temperature variation curve of mixture with different dosages

由图可知,当沥青混合料中掺入玻璃集料,升温速率明显减慢。当加热板为60 ℃时,7.5 cm处玻璃集料掺量分别为0和30%的混合料,最大温差达到了10.9 ℃,15 cm处的最大温差达到了9.6 ℃。即在沥青混合料中掺入玻璃集料后,试件高度7.5 cm和15 cm可分别降温28.7%和33.6%。由此可知,沥青混合料中掺加玻璃集料后混合料的导热效果变差,阻热效果变好。

4 结 论

(1)对废旧玻璃采用合理的破碎工艺可提高废旧玻璃集料的棱角性,通过喷砂工艺和硅烷偶联剂KH-550等物化处理可提高废旧玻璃集料与沥青的黏附性能,采用多级嵌挤密实型级配可提高废旧玻璃沥青混凝土的高温性能和水稳定性。通过上述方法可提高废旧玻璃集料在沥青混合料中的掺量。

(2)将沥青混合料中的粒径为2.36 mm和1.18 mm的细集料进行等质量代替时,当替代量不超过30%,混合料的各项路用性能均能满足规范要求。因此确定废旧玻璃集料代替细集料的最大掺量为30%。

(3)对掺量为30%的废旧玻璃沥青混合料进行导热试验,由于混合料中加入了导热系数低的玻璃,可以有效降低沥青混合料内部的温度,从而缓解路面的热岛效应。