宽厚板冷矫直机辊缝零位基准标定方案

赵 岽

(太原重工股份有限公司矫直机研究所,山西030024)

宽厚板冷矫直机所需矫直板材的厚度范围大、屈服强度高,要求矫直精度高,具有多种辊缝调整方式和辊缝动态变形补偿功能;为准确设定矫直辊对轧件的压下量与补偿值,定义距轧线标高一定,相对位置的上、下排矫直辊相切面为辊缝零位基准,将辊缝零位基准作为矫直工艺中设定反弯量与补偿值的计算依据,因此准确标定辊缝零位基准是保证矫直质量的重要前提。

宽厚板冷矫直机结构复杂,辊缝调整方式多样,因机械零件加工的尺寸公差、设备安装造成的累积误差、相对运动件间存在的配合间隙以及生产维护中所发生的机架弹性变形、辊子磨损、换辊操作、更换液压缸、更换位移传感器等,都会造成已标定的辊缝零位基准发生位置变化,因此在设备使用前与使用过程中均需对辊缝零位基准进行多次标定。

1 辊缝调整补偿装置

宽厚板冷矫直机具有多种辊缝调整方式和动态变形补偿功能,不仅具有上排矫直辊整体压下与倾动量功能,而且各矫直辊高度还可单独调整,形成多种灵活的矫直策略。动态变形补偿功能可在矫直过程中对板材全长与全宽方向运用,以保持恒定辊缝值适应矫直力的变化,因此具有最大刚度可控性,降低了板材的残余应力,使其对高强度板材的矫直能力大幅提高。

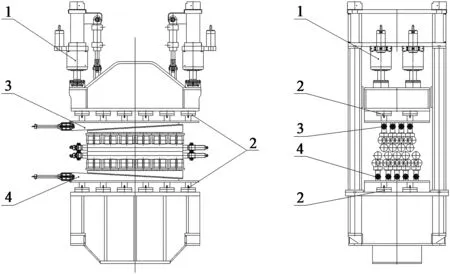

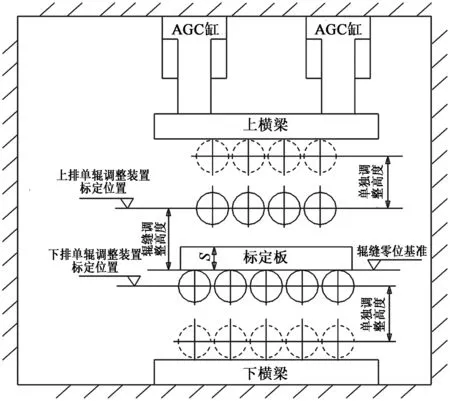

宽厚板冷矫直机的辊缝调整补偿装置由多部分组成,如图1所示。

1—上辊压下及补偿装置 2—弯辊补偿装置 3—上辊单独调整装置 4—下辊单独调整装置

1.1 上辊压下及补偿装置

上辊压下及补偿装置[1]采用四个安装在机架横梁上的带位移传感器的AGC液压缸与平衡缸对上排矫直辊位置进行整体高度调节、摆动调节、倾斜调节,辊缝调整,操作灵活且容易实现过载保护;AGC液压缸由比例伺服阀控制动作,通过测量压力与活塞位移量,在矫直过程中可对机架垂直方向的弹跳变化进行动态补偿,降低了板材的残余应力,保证了矫直质量。

1.2 弯辊补偿装置

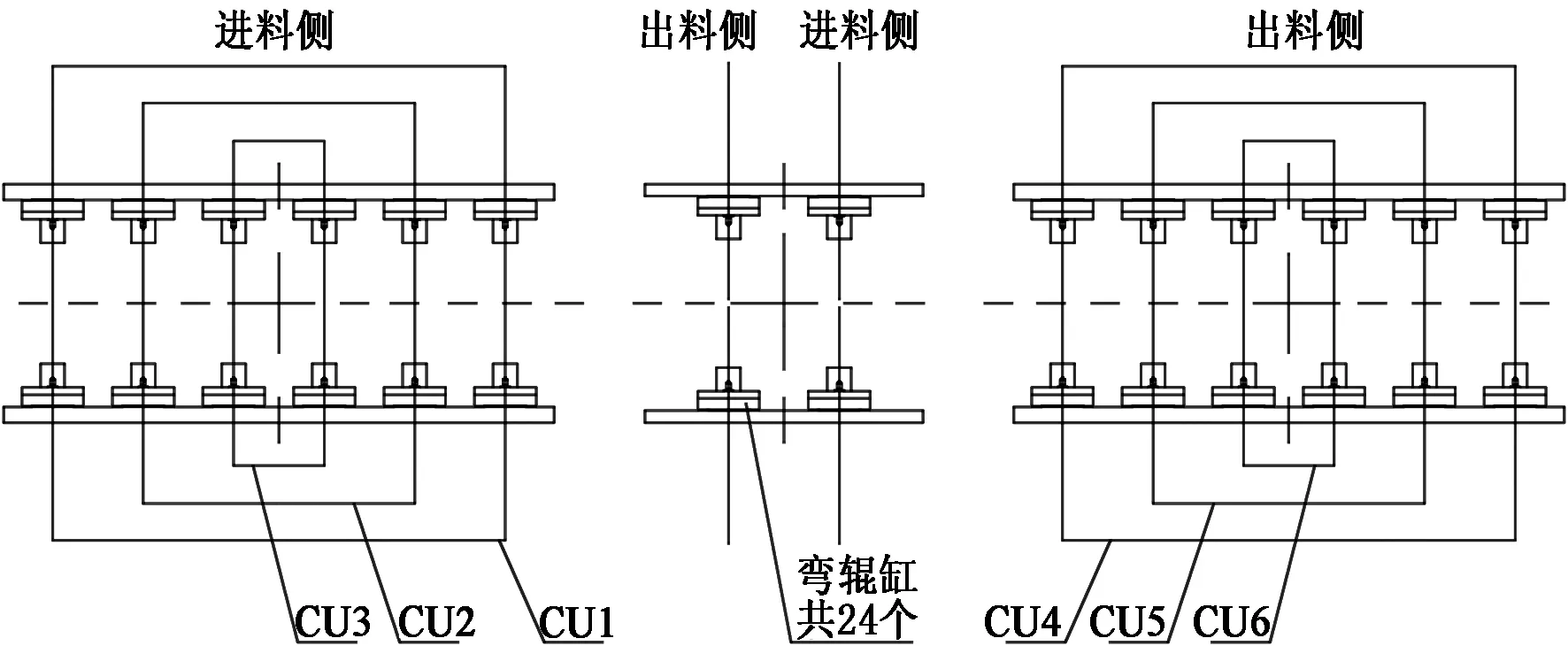

矫直辊在矫直力作用下,辊身因受弯曲强度影响而产生中间凸起形状,造成设定的辊缝值沿板宽方向不均匀,故在上、下横梁框架内设有多个短行程液压缸,用来动态补偿辊身的弯曲变形;每个液压缸由一个比例伺服阀控制动作,可在矫直过程中对板材全宽方向运用侧向变形与反压变形,使矫直辊具有最大刚性可控功能,降低了板材的残余应力,大幅提高了对高强度板材的矫直能力。

弯辊补偿装置如图2所示,横向弯辊补偿由装于上横梁的12个弯辊缸和装于下横梁的12个弯辊缸组成,这24个缸由6个独立的闭环系统(CU1~CU6)控制,弯辊缸响应速度约2.5 mm/s,在标定时可人工以0.1 mm/s进行“整体”或“单独”调整。

CU1—进料外侧系统 CU2—进料中部系统 CU3—进料内侧系统 CU4—出料外侧系统 CU5—出料中部系统 CU6—出料内侧系统

1.3 单辊调整装置

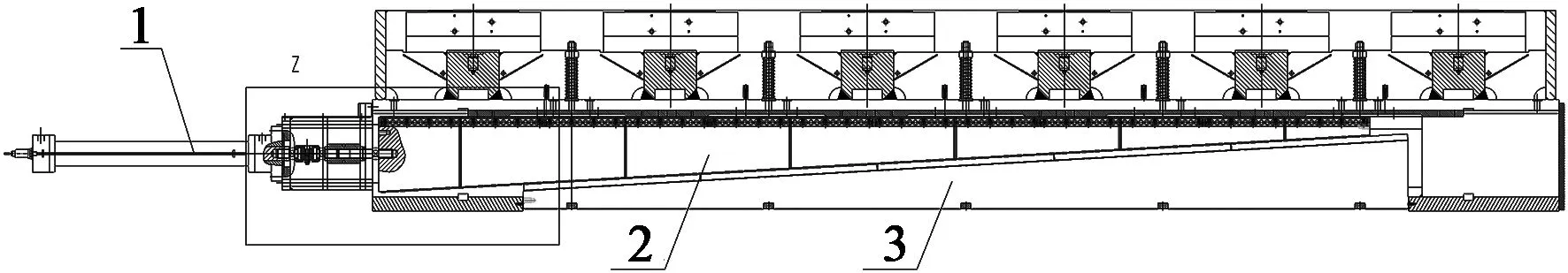

为提高对高强薄板的矫直能力,实现各矫直辊对轧件弹塑性变形率单独调整的工艺要求,每个矫直辊有一套单辊调整装置。该装置如图3所示,由带位移传感器的液压缸水平推动斜块,使楔块产生垂直位移,垂直位移的楔块推动对应的矫直辊达到调整压下量的目的,斜、楔块具有自锁功能,在垂直方向受最大矫直力的情况下仍可保持相对位置不发生变化[2]。

1—带位移传感器的液压缸 2—斜块 3—楔块

由斜、楔块组成的单辊调整装置结构复杂,因受零件加工精度、安装累积误差的影响,装配后上、下排各辊楔块推动面不可能处于同一平面内,故在辊缝零位基准标定前应首先由人工完成单辊调整装置的“机械零位”标定,即调整同一排各单辊调整装置的楔块推动面位于同一平面,并且此位置为各辊调整量的起始位置。

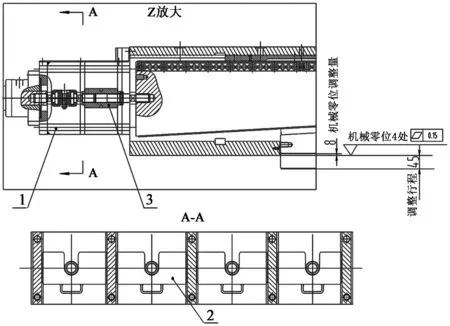

如图4所示为九辊冷矫直机上辊系的四套矫直辊单独调整装置,每套调整装置均预留了8 mm机械零位调整量,从机械零位开始为45 mm的单辊调整量;调整机械零位时分别在每套调整装置的液压缸连接支座内嵌入定位板,使调整螺母与液压缸接头形成相对固定位置,人工正、反向旋转调整螺母即可推、拉斜块水平方向移动,使楔块产生垂直方向位移,依次调整四套调整装置的楔块到“机械零位”,测量四楔块推动面平面度达到0.10 mm要求,拆除定位板,完成上辊系单独调整装置“机械零位”标定。同理,按此顺序完成下辊系的五套单辊调整装置“机械零位”的标定。

1—支座 2—定位板 3—调整螺母

2 辊缝零位基准位置及标定特点

辊缝零位基准位置如图5所示。标定辊缝零位基准目的是:获得AGC缸、弯辊缸、单辊调整缸的行程基准位置、机架刚度校准值,以此作为基准数据创建辊缝零位基准,并作为设定矫直辊对轧件压下量与补偿值的计算依据。

1—上辊压下及补偿装置 2—弯辊补偿装置 3—上辊单独调整装置 4—下辊单独调整装置

辊缝零位基准的标定包括:单辊调整装置、上辊压下及补偿装置、弯辊补偿装置的标定,并且需要一块标定板作为专用工具。启动标定工序时,由主传动系统将标定板运行到上、下排矫直辊之间,其停止位置应使每根辊子都能与标定板接触,禁止在没有标定板的情况下启动或测试标定顺序[1]。

3 辊缝零位基准标定方案

在进行辊缝零位基准标定前应完成设备安装,检查辊缝调整装置整体处于如图6所示的“机械零位”,依次执行以下标定工序。

图6 辊缝调整装置“机械零位”

3.1 进入维护模式的条件

选择进入维护模式,并具备以下条件:

(1)液压系统压力正常。

(2)上辊系平衡缸压力正常。

(3)开启机械限位装置。

(4)检查上、下排矫直辊间干净、无杂物。

3.2 单辊调整装置标定

(1)各单辊调整液压缸以位置控制方式运行到图7所示的“位置标定”处,辊面平面度达到0.10 mm。

(a)位置标定 (b)压力标定

(2)启动主传动系统运行标定板到上、下排工作辊之间。

(3)切断主传动控制。

(4)控制AGC缸位移量,压下上排矫直辊至图7所示的“压力标定”处,当与标定板接触并检测受力大于20 t时停止。

(5)AGC缸转换为压力控制方式。

(6)调整四个AGC主液压缸校准力到最大受力的7.5%,在此条件下受力变化范围不超过±50 kN。

(7)存储各单辊调整液压缸位置值,创建单辊调整装置标定位置。

(8)控制AGC缸位移量,提升上排矫直辊到标定板上20 mm处,标定工序结束。

3.3 上辊压下及补偿装置标定

(1)AGC缸收缩于终端位置。

(2)下排各单辊调整装置处于标定位置,上排各单辊调整装置由标定位置运行至调整量起始位置。

(3)控制AGC缸位移量,当与标定板接触并检测受力大于20 t时停止。

(4)AGC缸转换为压力控制方式。

(5)调整校准力到最大受力的7.5%,在此条件下受力变化范围不超过±50 kN。

(6)调整校准力到最大受力的25%,在此条件下受力变化范围不超过±50 kN。

(7)程序读出、传送每个液压缸的位置和受力实时数据,考虑标定板厚度值S,计算存储校准位置。

(8)控制AGC缸位移量,提升上排矫直辊到标定板上20 mm处,标定工序结束。

3.4 弯辊补偿装置标定

(1)运行上、下排各单辊调整装置处于标定位置,调整各弯辊缸处于终端收缩位置。

(2)AGC液压缸平行整体压下上矫直辊面距标定板5 mm处,激活位置控制。

(3)首先控制进、出料外侧补偿系统CU1、CU4,调整各弯辊缸校准力到最大受力的7.5%,检测各弯辊缸受力值达到一致,存储各液压缸位移量的“中间值”,补偿系统泄压各弯辊缸处于终端收缩位置。

(4)依次控制出料中部系统CU2、CU5,进、出料内侧系统CU3、CU6,检测、存储各液压缸位移量的“中间值”。

(5)将外侧、中部、内侧“中间值”进行抵消得出差值,创建、存储弯辊补偿弧。

(6)AGC液压缸提升上排矫直辊到标定板上20 mm处,标定工序结束。

3.5 标定完成

(1)启动主传动装置取出标定板。

(2)选择进入自动矫直模式。

从以上标定工序可以看出,矫直辊的实际直径和标定板的实际厚度值直接关系到标定位置,所以在标定前必需对其进行测量确认。

4 结论

宽厚板冷矫直机要求矫直板材规格范围广、精度高,矫直方案运用灵活多样,具有多种辊缝调整补偿功能。由于辊缝零位基准的标定顺序相互关联、调整补偿装置结构复杂,容易产生较大误差,在生产实践中,为使标定过程准确高效,还应结合标定方案编制自动标定程序,降低劳动强度和人为误差,提高生产效率,向自动化、智能化的方向发展。