旋转飞剪剪刃间隙调整

陈育明 罗 涛

(二重(德阳)重型装备有限公司,四川618000)

旋转飞剪即滚筒式飞剪,是连续带钢生产线中的关键设备,用于在不停机状态下将带钢进行高速分卷剪切,飞剪能否正常运行,直接决定生产线的能力和生产效率。飞剪剪刃间隙的偏差和间隙的大小对能否剪切极薄带钢和剪切带钢的质量起着重要作用;飞剪剪刃间隙调整的好坏,也决定飞剪剪刃的使用寿命。

以某1550 mm酸轧旋转飞剪间隙调整的方法与过程为例,通过对剪刃间隙调整装置优化,剪刃间隙优化后可以剪切薄0.1 mm的钢板,剪切精度满足要求。

1 剪刃间隙调整原理

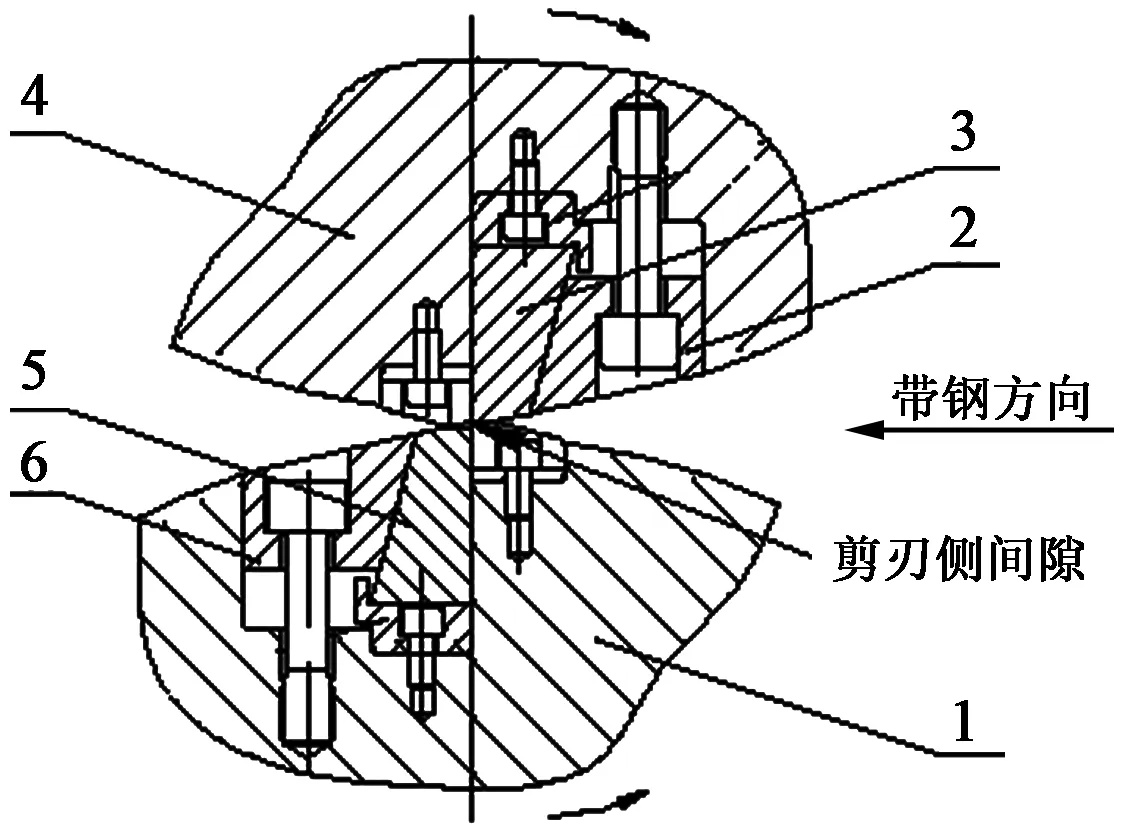

飞剪上下剪刃安装在上下转鼓的刀槽内,上下转鼓通过同步斜齿轮传动,当上转鼓齿轮作轴向移动时,与之相啮合的下转鼓齿轮作微量的角位移,这样上转鼓相对于下转鼓旋转一个很小的角度,即改变了剪刃间隙的大小,见图1。

1—下转鼓 2—楔形块 3—上剪刃 4—上转鼓 5—下剪刃 6—楔形块

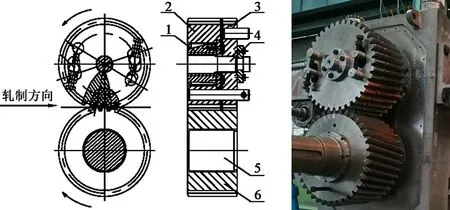

剪刃间隙调节装置一般由齿轮马达、蜗轮蜗杆机构、螺纹调节套、同步齿轮等组成,见图2。需要调剪刃间隙时,由齿轮马达驱动蜗轮蜗杆机构,蜗轮带动调节套小幅旋转,由于调节套固定在上转鼓轴上,使上转鼓作轴向移动,以调整达到所需的剪刃间隙值。

1—齿轮马达 2—蜗轮蜗杆 3—刻度盘 4—编码器 5—弹簧装置 6—推力轴承 7—调节套 8—上罩体 9—圆柱滚子轴承 10—偏心套 11—上转鼓 12—下转鼓 13—下罩体

剪刃间隙值S由下式计算:

S=L×tgβ

式中,L为上转鼓轴向移动距离;β为同步齿轮螺旋角。

2 剪刃间隙调整装置的优化

剪切厚度0.2 mm以下的极薄带钢,要求剪刃两端的间隙精度很高,不均匀偏差≤0.02 mm。但是在加工机架孔时存在同轴度偏差和超差,加工上下转鼓刀槽时存在平直度偏差和超差,加工机床精度难以满足偏差要求,这些偏差和超差相对于剪刃的中心垂直面有正有负,累积叠加会造成剪刃两端间隙不同,难以满足剪刃间隙偏差要求。另外还要根据剪切不同带钢厚度,调整剪刃间隙值的大小。

为了调整剪刃间隙精度和大小,确定剪刃间隙的零位,对剪刃间隙调整装置进行优化。

2.1 增加偏心套

在加工机架孔时,由于存在同轴度偏差或超差,加工上下转鼓刀槽时存在平直度偏差或超差,以及四个转鼓轴承的油隙不同,这些累积叠加造成剪刃两端间隙偏差超差。飞剪装配时,需要反复拆装,通过三座标仪检测机架孔和转鼓刀槽的把刀面,进行修磨调整,很麻烦。

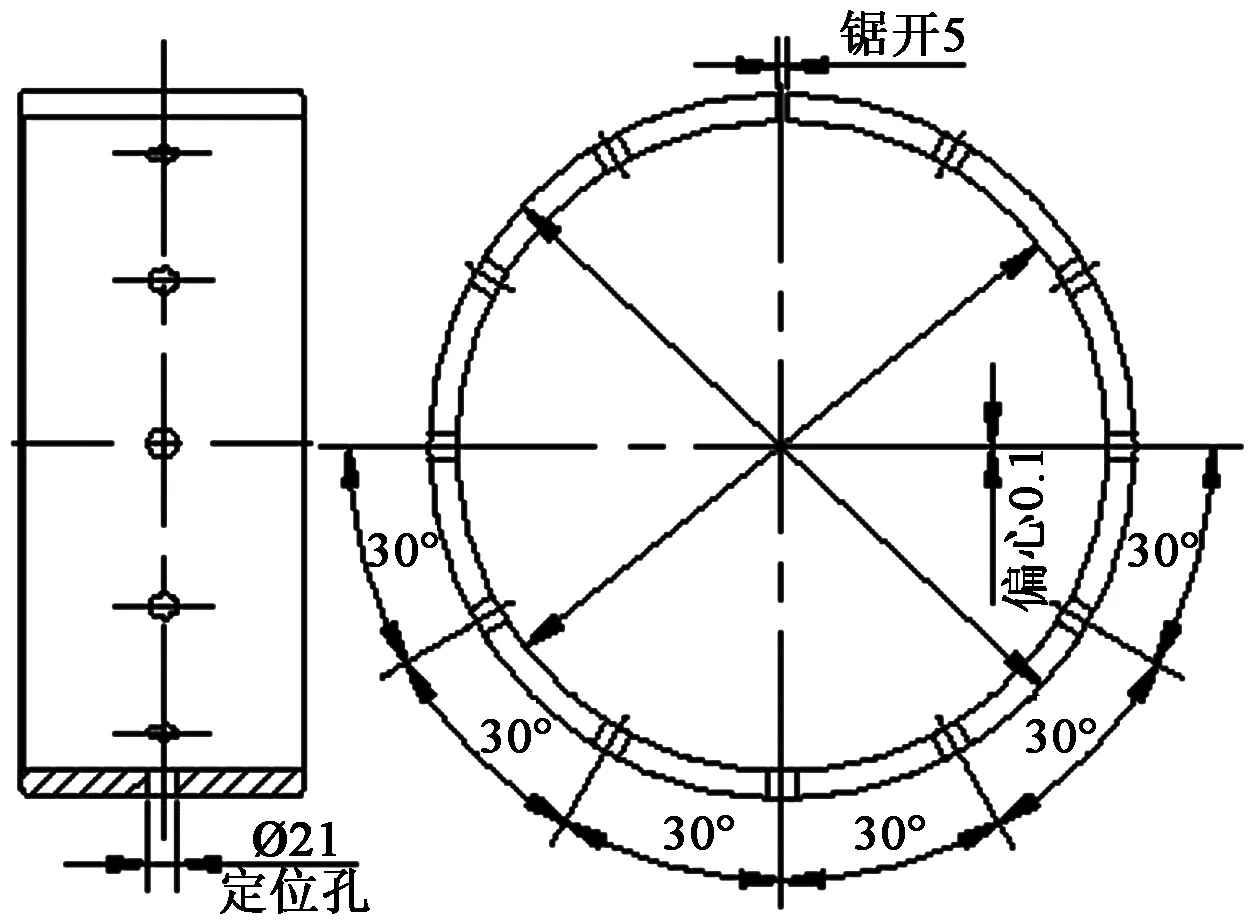

为此根据滚筒式飞剪结构和剪刃间隙调整装置的特点进行优化,在上转鼓传动侧和操作侧的轴承外圈增加偏心套见图2和图3,装配时,根据实际加工情况转动偏心套调整剪刃间隙偏差。

图3 偏心套

由于机架分为传动侧和操作侧,分为上中下三部分,通过四根预应力螺柱和横梁将其联接在一起,形成一个刚性整体。偏心套设有缺口和定位销孔,通过机架预紧使偏心套抱住轴承外圈,并通过定位销固定在机架孔内。

2.2 优化同步齿轮

同步齿轮为一对斜齿圆柱齿轮,通过花键安装在上下转鼓上。上齿轮采用主副齿轮结构,通过上转鼓内置的弹性转轴使副齿轮相对主齿轮方向反向转动一个角度,利用弹性转轴的回弹力来消除上下齿轮副间隙。主齿轮用于剪切传动,副齿轮用于反向空载转动,形成无齿侧间隙啮合[1],见图4。

1—上转鼓 2—上主齿轮 3—上副齿轮 4—弹性转轴 5—下转鼓 6—下齿轮

剪刃间隙的大小是通过上齿轮作轴向移动时,与之相啮合的下齿轮作微量的角位移改变而调整的。

主要优化同步齿轮的加工基准点,上下齿轮的基准点重合处理论上是剪刃间隙的零位。原加工基准点在齿轮中线面上,是虚的;优化后的加工基准点在齿轮端面上,便于开齿加工,并以齿峰或齿谷为基准加工花键,装配时便于齿轮作轴向移动来调整剪刃间隙和确定剪刃间隙的实际零位。

3 剪刃间隙调整过程与效果

3.1 偏心套调整

加工完后的1550 mm酸轧飞剪上转鼓通过三坐标检测,剪刃安装面与基准轴线平行度为0.09 mm(要求0.02 mm);下转鼓剪刃安装面与基准轴线平行度为0.04 mm(要求0.02 mm),均比图纸要求偏差超差。上转鼓剪刃安装面与基准轴线平行度为0.09 mm,操作侧相对传动侧超差+0.09 mm。

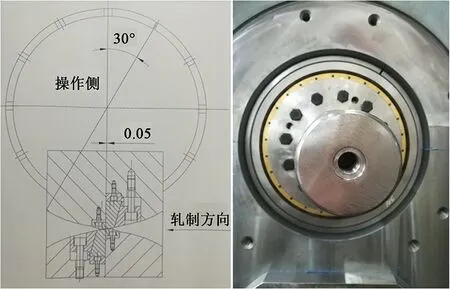

根据实测值的大小和方向,装配时将上转鼓操作侧的偏心套顺时针转30°见图5,可减小两端剪刃间隙偏差0.05 mm,即0.1×sin30°=0.05 mm。

图5 偏心套调整

3.2 剪刃间隙调整

手动逆时针转动剪刃间隙调整装置的蜗杆,使上转鼓向操作侧作轴向移动,减小剪刃间隙,反复用塞尺测传动侧和操作侧处的剪刃间隙。塞尺测得间隙为0.05 mm时,在剪刃处铺满单张A4纸(厚度0.1 mm)进行试剪,所有纸都没剪断。继续减小间隙试剪A4纸,发现5张纸中有4张已剪断,靠操作侧有1张纸没剪断,在下转鼓刀槽处作标记。取下剪刃,在下转鼓标记的位置用砂轮打磨刀槽面,直到把5张纸全部剪断,见图6。

图6 试剪A4纸

再试剪厚度为0.2 mm的铁皮,一次全部剪断铁皮,断口质量满足剪切要求。此时剪刃间隙为0.02 mm,测量出操作侧上转鼓与机架间距为68.21 mm。

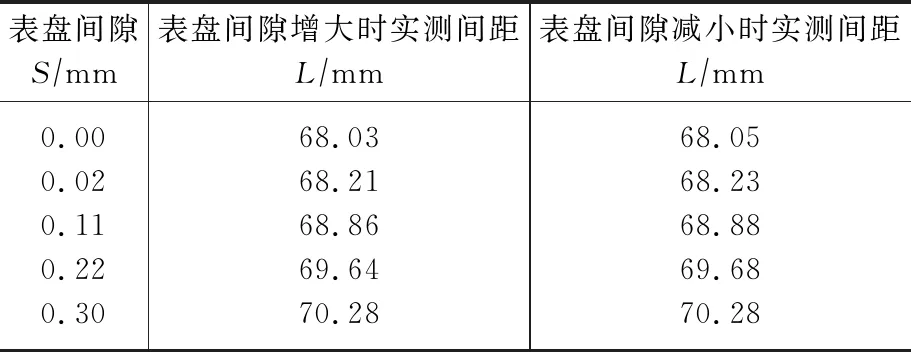

用齿轮马达调整剪刃间隙,上转鼓轴向移动,测量上转鼓与机架的间距,见表1。通过表针刻度盘显示当前剪刃侧间隙大小,直到满足图纸要求。

表1 实测间距值表

轴向移动1 mm,剪刃间隙S=1×tg7.5° =0.1316 mm。通过上述调整和测量,以此制作测量块,用作现场标定该飞剪剪刃间隙的机械零位。

该套剪刃侧间隙调节装置的蜗杆蜗轮机构速比1/52,调节套螺旋导程6 mm/r,同步齿轮螺旋角7.5°,齿轮马达即蜗杆每转动1圈,剪刃间隙调整值S为:

S=6×1/52×tg7.5°=0.0152 mm/r

这样机械零位确定后,可以通过齿轮马达驱动的蜗杆另一端装有的编码器来标定剪刃间隙。

3.3 剪刃间隙调整效果

该1550 mm酸轧飞剪试车后,通过增加偏心套和优化设计同步齿轮来调整剪刃间隙,剪刃能够试剪单张A4纸,剪刃间隙精度达到0.02 mm,满足剪切要求。

4 结语

通过上述调整1550 mm酸轧飞剪剪刃间隙,提供了一种调整滚筒式飞剪剪刃间隙的有效方法,解决了飞剪剪刃间隙偏差超差,特别是转鼓刀槽加工超差造成的剪切调整困难,剪刃间隙调整后,能够剪切薄0.1 mm的铁皮,能够满足剪切精度要求。