∅920 mm货车车轮设计及开发

穆 伟 赵兴龙 张 磊 魏华成

(太原重工轨道交通设备有限公司技术中心,山西030032)

车轮作为铁路货车的关键走行部件,不仅要承受机械载荷还要承受制动热负荷。随着货车速度和轴重的增加,车轮的热应力和机械应力也相应增加,因此要求车轮有较高的强度、较低的当量应力和较好的辐板形状,有利于辐板区域的热输出,降低热应力[1];此外车轮设计还应满足装备货车转向架接口尺寸的要求,不能与转向架发生干涉。先根据转向架接口尺寸设计车轮S型辐板形状初始方案,然后通过有限元分析计算,对设计方案进行验证和优化,选定最优方案后制造样轮,并依据EN 13979标准对车轮热力学性能及疲劳实验台进行测试,验证车轮踏面制动热力学性能及耐疲劳性能。

1 车轮方案设计

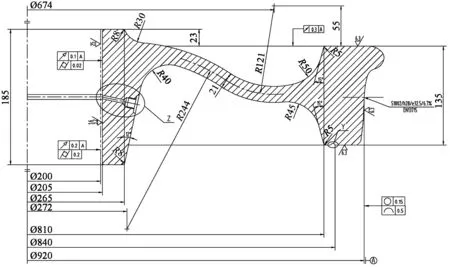

根据转向架接口尺寸设计车轮形状初始方案,见图1。车轮轴重为25 t,设计执行标准EN 13979,制造及检验执行标准EN 13262,材质为ER8,滚动圆直径为∅920 mm,踏面型式为EN 13715-S1002/h28/e32.5/6.7%,制动方式为踏面制动,辐板形式为S型,最小厚度为20 mm,轮毂孔直径为205 mm,内侧辋毂距为23 mm。

图1 车轮形状初始方案

2 有限元分析及优化

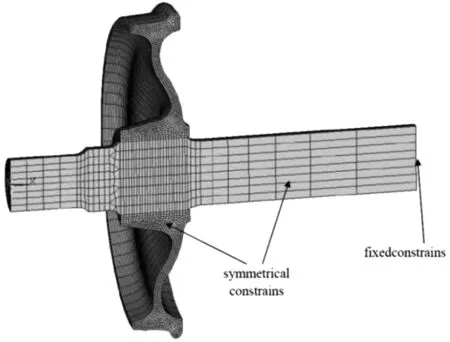

根据理论计算及实际经验,车轮磨耗到限状态比新造状态更危险,因此车轮有限元模型建立在车轮磨耗到限的基础上,并采用1/2对称结构,SOLID45实体单元划网;轮轴接触选用CONTA174和TARGE170单元。有限元分析模型如图2所示,其中模型施加对称约束,车轴施加全约束。

图2 车轮有限元模型

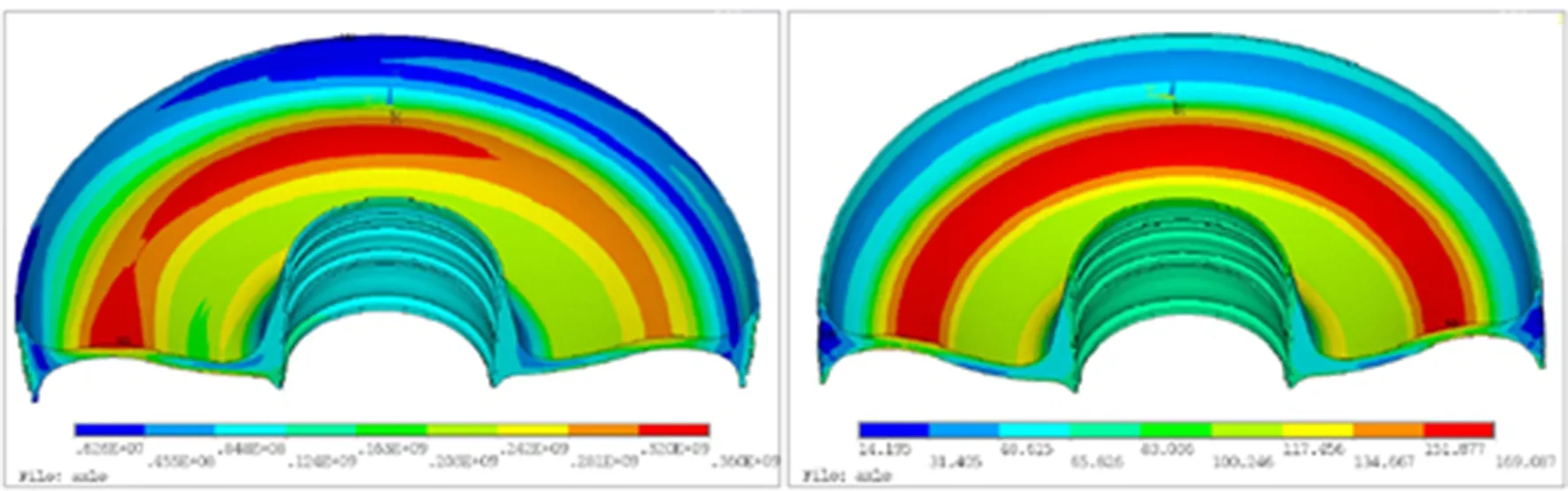

依据EN 13979,车轮静强度分析有五种工况:直线工况、曲线工况、道岔工况、直线制动工况、曲线制动工况[2]。车轮疲劳强度分析有三个应力循环工况:机械载荷工况、直线制动工况、曲线制动工况,其中EN标准中没有要求计算车轮在制动工况下的疲劳强度,但为了进一步验证车轮在最恶劣环境中运行的疲劳寿命,仍然增加了直线制动和曲线制动两种工况。依据标准对应工况条件分别在有限元模型上施加载荷进行计算,计算结果见表1,图3给出了辐板厚度最薄及载荷最恶劣的曲线制动工况下计算应力云图。

表1 车轮形状初始方案计算结果

图3 车轮形状初始方案曲线制动工况下车轮应力云图及最大主应力云图(辐板厚度20 mm)

基于车轮形状初始方案的有限元分析结果,以辐板圆弧半径及圆心位置为优化设计变量,对车轮辐板形状进行多次优化,得到最终形状方案。表2给出了最终方案的计算结果,图4给出了辐板厚度最薄及载荷最恶劣的曲线制动工况下计算应力云图。

表2 车轮形状最终方案计算结果

图4 车轮形状最终方案曲线制动工况下车轮应力云图及最大主应力云图(辐板厚度20 mm)

通过对比结果可以看出,在满足静强度要求和疲劳强度要求的情况下,最终方案降低了应力集中水平,且应力分布接近了理想状态。

3 车轮力学性能测试

车轮方案定型后进行试制,并依据EN 13979规定对试制车轮进行制动实验台测试和疲劳实验台测试。

3.1 制动实验台测试

测试结果表明新造车轮在10次制动过程中及冷却后的轮辋最大横向位移分别为-0.68 mm和-0.15 mm,磨耗到限车轮在10次制动过程中及冷却后的轮辋最大横向位移分别为-0.95 mm和-0.08 mm;新造车轮在10次制动冷却后轮辋残余应力三次测量值分别为141 MPa、155 MPa、154 MPa,平均值为150MPa,磨耗到限车轮在10次制动冷却后轮辋残余应力三次测量值分别为117 MPa、122 MPa、110 MPa,平均值为116 MPa,测试结果对照上述标准均符合要求。

3.2 车轮疲劳实验台测试

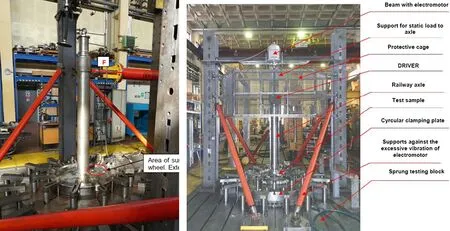

该测试方法基于Miner疲劳累积损伤理论,也被称作Corten/Dolan法。测试前需进行静态测试以建立应力-载荷关系,然后进行动态测试。图5为车轮疲劳实验台测试示意图。

图5 车轮疲劳实验台测试示意图

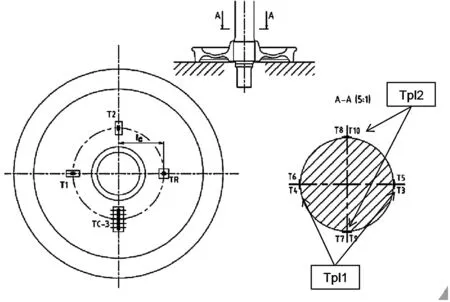

具体实施方法为在车轮与车轴表面按图6所示粘贴应变片及三向应变花:其中TC3为确定疲劳危险位置的应变片组,TR为测量真实应力的三向应变花;Tpl1(T3、T4、T5、T6)与Tpl2(T7、T8、T9、T10)为粘贴到车轴表面并连接到惠斯通电桥的两组应变片,用以动态载荷测试中控制不平衡质量的旋转速度;T1、T2也是用于控制的单向应变片。实验开始首先通过静态加载找到应力最大位置,并在该位置旋转90°的对应处粘贴三向应变花以测量真实应力,最后依据测量的载荷-应力关系确定动态载荷幅值及频率,并按此循环加载1000万次,自动结束后对车轮进行磁粉尸检测,若表面存在长度≥1 mm的裂纹,则认为疲劳失效,否则为合格。

图6 疲劳测试应变片粘贴示意图

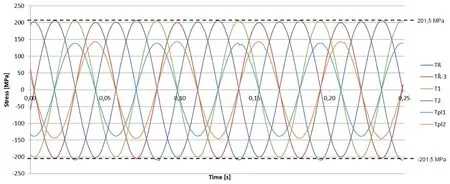

根据静态载荷测试得到的载荷-应力关系确定动态载荷幅值及频率。经过线性拟合,应力-载荷对应关系为:F=0.2633HN,HN为应力水平,HN=240 MPa;对应载荷幅值F=63.2 kN;加载频率为18.8 Hz;车轴控制应力为146 MPa。按照该载荷幅值及频率循环加载1000万次,停止后对车轮表面进行磁粉检测,没有发现疲劳裂纹。图7 为内侧应变花及车轴控制应变片组在动态载荷作用下的应力测量结果。

图7 内侧应变花及车轴控制应变片组在动态载荷作用下的应力测量结果

4 结论

(1)车轮辐板形状对其应力幅值及应力集中水平有很大影响,通过对辐板形状进行优化可改善受力,大幅降低应力幅值及应力集中水平。

(2)前期通过有限元分析对设计方案进行校核及优化,能够可靠地提高后期车轮实物力学性能测试的成功率。

(3)该车轮最终设计方案满足标准各项要求,可进入装车考核阶段。