太阳能热发电汽轮机技术特点分析与设计

覃小文 廖茹霞 魏小龙 袁晓旭 张小波 王 姗

(1.东方电气集团东方汽轮机有限公司,四川618000;2.东方电气风电有限公司,四川618000)

太阳能光热发电是太阳能高温利用的主要技术形式,是太阳能利用的重要领域。现已有20个示范项目的建成、投产,可以预见,光热发电将成为继风电、光伏之后的又一可再生能源的重要应用领域,并成为推进能源供应转型的重要力量。因此,对动力循环的核心设备(汽轮机)的发展及技术特点进行研究具有重要现实意义。

1 太阳能热发电技术简介

按照聚光集热方式的不同,太阳能热发电可以分为槽式、塔式、线性菲涅尔式以及蝶式—斯特林发动机等几种型式,如图1所示。目前已商业化的太阳能热发电动力装置绝大部分都是蒸汽轮机。

图1 太阳能热发电系统

2 太阳能热发电汽轮机的技术特点

2.1 太阳能热发电对汽轮机的要求

为了适应气候多变及昼夜变化,要求光热汽轮机具备以下能力:

(1)快速启动能力;

(2)适应频繁启停和快速变负荷的能力;

(3)低负荷下连续运行的能力;

(4)高效率、长寿命、高安全可靠性;

(5)运行控制方便灵活等特点。

2.2 太阳能热发电汽轮机技术特点

2.2.1 机组结构布置

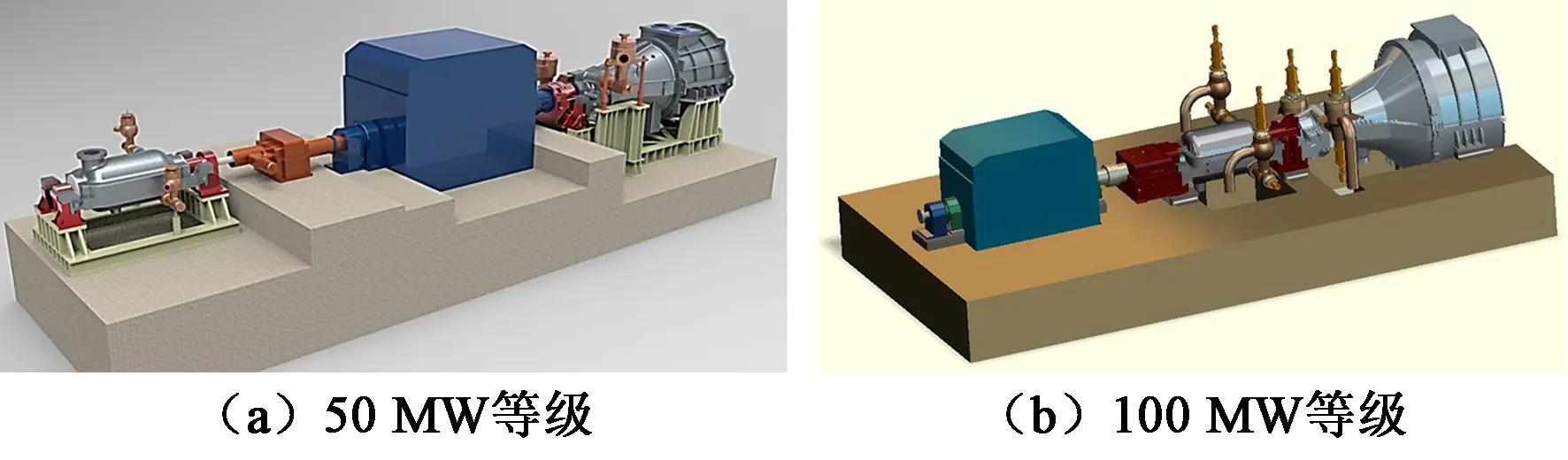

以50 MW蒸汽轮机为例,煤电汽轮机的进汽参数一般为9 MPa、550℃,而太阳能热发电汽轮机(槽式)进汽参数大约在10 MPa、385℃[1],如图2(a)所示。为了提高效率,高压转子转速通常采用高转速(一般采用6000 r/min左右,常规为3000 r/min),需要在高、中压转子之间设置变速箱。

图2 不同等级汽轮机组布置图

实际工程应用中,当机组容量大幅度增加或者蒸汽温度显著提高后,可采用常规单轴一次中间再热,高低压转子同转速[2]。100 MW及以上功率等级的光热汽轮机,主蒸汽流量显著增加,相对叶高增加,端部二次流损失显著降低,采用3000 r/min设计方案能保证高压模块的高效运行,综合考虑经济性和成本,100 MW及以上等级光热汽轮机,采用3000 r/min(或3600 r/min)单转速设计,不采用变速箱结构,如图2(b)所示。

2.2.2 轴向排汽

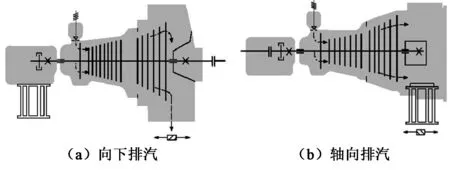

汽轮机的排汽形式一般有:向下排汽、向上排汽、轴向排汽、侧向排汽,向下排汽使用最广泛,而轴向排汽逐渐呈现其优势。对向下排汽和轴向排汽进行比较,其机组的布置形式如图3所示。

图3 两种排汽方式机组的布置形式

通过计算,汽轮机排汽缸的常规向下排汽静压恢复系数大约在0.05左右;采用轴向排汽的后汽缸,在排汽口面积相同情况下,由于汽流减少了由轴向向径向的90°折转,能量损失减少,静压恢复系数约为0.15左右。排汽缸静压恢复系数提高,汽轮机效率有效提高。且轴向排汽布置方式的最大好处是电厂厂房基础布置简单,减少了土建周期和成本。

2.2.3 负荷变化适应性强

槽式导热油汽轮机采用滑压运行方式,槽式熔盐和塔式熔盐汽轮机采用定滑压运行方式,30%负荷以下定压6.5 MPa运行,30%负荷以上滑压运行。光热汽轮机的最低连续运行负荷为15%,最低不连续运行负荷5%(甩负荷后带厂用电不允许超过10次,每次不允许超过15 min。机组空负荷每次不允许超过30 min)。

我公司光热发电汽轮机组的润滑油系统采用全电泵系统,系统简单可靠,启停灵活,能够满足机组频繁的启停要求;根据机组轴端密封的需求,轴封系统采用两段或三段式供汽,以匹配不同轴端对密封蒸汽温度的要求;同时,由于机组的频繁启停,对疏水系统的耐冲蚀要求更高,采用独立的罐式疏扩,适当提高疏扩内压力,有利于缓解汽液两相流对设备的冲蚀。

2.2.4 模块化结构

机组总体方案和主要结构特点充分借鉴火电中小功率再热机组和联合循环机组的成功经验。50 MW光热汽轮机采用双缸双转速发电机中置,轴排低位布置结构,见图4(a);100 ~150 MW等级光热汽轮机为单轴、两缸单排汽结构,高压模块和中低压模块均可整体发货,见图4(b)。

图4 光热汽轮机整体布置图

2.2.5 机组快速启停及寿命保证措施

为了保证汽轮机具有快速启动、频繁启停能力,保证机组的寿命,我公司在技术方案上作了如下调整:

(1)汽缸采用对称结构,提高机组的对称性。并且汽缸设计成等强度壁厚,减小汽缸壁厚,主汽阀、调节阀对冲切向布置。

(2)机组采用分缸结构,由高压缸和中低压缸组成,单个汽缸的热容量减小,汽缸温度变化,迟滞率降低,利于机组的快速启动和负荷变化。

(3)高压内缸采用筒形结构,高压模块采用双层汽缸结构,内缸采用耐高压红套环筒形汽缸结构,通过红套环过盈密封,取消中分面法兰和螺栓结构。内缸形状简单,结构对称,热变形小,对汽轮机快速启停和变负荷工况适应性好。

(4)减少机组部套的应力集中结构。接近高温区的转子直径小,保证机组启停时,关键部位的热应力最小。转子轮盘、转子过渡连接处、转子各级叶轮根部、汽封和轴封处的圆角均大圆角处理,从而降低应力集中。

(5)合理选择转子材料及形式。高压缸转子采用整锻转子,避免采用套装转子。叶轮红套于主轴上,当机组快速启动时,采用套装结构的叶轮会因机组温升过快而使过盈量减少乃至消失,从而诱发机组振动。中低压缸转子采用焊接转子。进汽高温段采用高温性能优良的材料,低温部分采用低温强度高、脆性转变温度低的材料,通过焊接工艺满足低压转子的各项要求。

(6)控制汽轮机冷却速率。采取加厚机组保温层,停机时提供机组伴热等措施控制机组冷却速率,使机组停机后金属温度下降速度缓慢,利于提高机组启动速度。

2.2.6 安装、调试、检修维护

我公司50 MW光热汽轮机采用双缸双转速发电机中置,轴排低位布置结构,高、中低压模块均能整体发货,减少用户工作量;100~150 MW等级光热汽轮机为单轴、两缸单排汽结构,高压模块可以整体发货,中低压模块整体发货设计。光热汽轮机高压采用反动式单流技术方案,中低压合缸单流方案,机组阀门布置于机组两侧,结构紧凑,效率高。100~150 MW机组排汽可采用轴向排汽、下排汽、侧排汽等多种形式。光热汽轮机高压内缸设计为筒形结构,热变形小,对汽轮机快速启动和变负荷工况适应性好,拆装方便;中低压合缸模块采用单层汽缸结构,结构简单,利于机组快速启停,提高经济性,汽缸内外壁温差小,汽缸转子温度场同步变化,动静胀差一致性强。轴排汽缸轴承箱设计为座缸结构,可不开缸进行轴承检修。

3 光热发电汽轮机选型分析

汽轮机设备选型应符合GB/T 5578—2007《固定式发电用汽轮机规范》以及DL/T 892—2004《电站汽轮机技术条件》的有关规定。汽轮机进汽参数选择应满足光热机组换热介质的特点,并符合汽轮机本体结构要求,最大限度地提高电厂整体热经济性。换热介质的特点决定汽轮机主蒸汽最高温度,换热介质为导热油或熔融盐会使主蒸汽最高温度差别很大。汽轮机主蒸汽的温度和压力以及再热温度和压力选择需匹配,应适应汽轮机结构设计要求,在保证汽轮机运行安全的前提下,提高机组参数。也可提高汽轮机效率,但同时会影响蒸汽发生系统的热利用效率以及投资,汽轮机进汽参数选择应进行优化,以提高电厂整体热经济性。

由于太阳能光热发电站起停和负荷变化频繁,且满足机组深度调峰要求,易造成金属疲劳,影响工艺系统设备、管道的使用寿命,电站工艺系统的设计寿命应不小于25年。考虑太阳能热发电厂集热、传热、储热系统及设备设计寿命一致,故设计汽轮机及其辅助系统寿命按不小于25年。

在外部条件允许情况下,汽轮发电机组应优先选择大容量机组。常规火电机组先确定汽轮机的进口参数,再根据相应管道温降和压降确定锅炉参数,而光热机组由于不同换热介质的特性,过热器出口处蒸汽参数在一定范围内,汽轮机进口参数应结合汽轮机本体结构特点以及管道温降和压降在相应范围内优化选取。在满足换热工质安全运行的情况下,汽轮机进口参数应优先选择高参数。

4 变工况适应能力

4.1 配汽方式

光热汽轮机宜采用节流配汽,实现全周进汽,热应力小,利于快速启动。同时机组采用滑参数运行,在整个运行过程中阀门全开,为保证在设计点经济性最高,不考虑整个通流阀门全开时的余量。随着负荷降低,保持机组进汽温度不变,进汽压力降低的方式,保证在各工况下阀门全开,节流损失最小,阀门阀杆零漏汽,从而保证机组效率较常规节流配汽机组高。在最大负荷时,考虑机组的超压运行能力,进汽压力高于额定压力运行,保证机组的能力工况,从而保证机组长期安全高效运行[3]。故采用滑参数运行的节流配汽,保证各工况下经济性高,克服节流配汽部分负荷效率低的特点。

4.2 叶型设计

采用先进的通流技术,保证机组性能,提高机组经济性。高压缸模块使用反动式叶型,中低压缸模块使用优化的大速比、高反动度的DAPL3叶型。DAPL3叶型是我公司自主研发的新型冲动式系列型线,该型线具有宽负荷、变工况性能良好的特点。

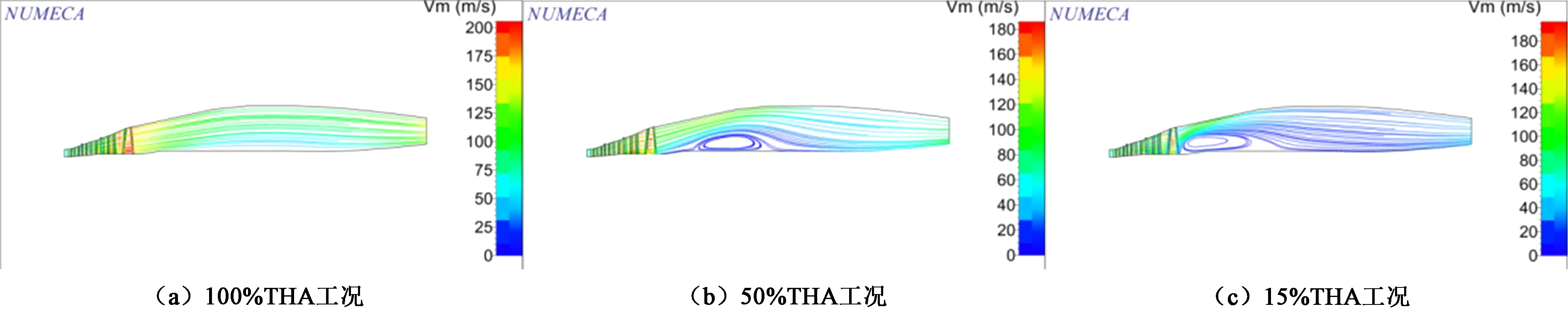

针对光热机组变工况运行频繁的工作条件,对末级叶片进行优化。随着容积流量的减少,末级叶片逐渐出现脱流。由于汽轮机在小容积流量下运行时,低压末级甚至次末级内可能出现严重的分离流动。分离流动会导致汽流在叶片根部或顶部形成很大漩涡,容易引起叶片失速颤振,降低运行效率,甚至还会导致严重事故[4]。

为了避免此极端流场的出现,需控制末级叶片根部的反动度和排汽速度,要求末级叶片高度不能太高。而机组经济性要求降低排汽损失,因此末级叶片高度也不能太低。此外,从汽轮机实际运行角度出发,末级轴向排汽工况应平衡其它工况的效率要求。分析评估,在常规火电低压模块基础上,对排汽角度进行优化,控制排汽速度和末级叶片根部反动度。

图5是低压末六级延长出口条件下在不同工况时末级模块三维数值模拟的子午平面流线图。数值模拟显示随着容积流量不断降低,末级动叶下游逐渐形成涡旋,尺寸逐渐变大,影响范围向上游蔓延。设计有效控制了末级动叶下游旋涡的尺寸和分布范围,在长期稳定运行最小容积流量下(15%THA)末级叶片后部的汽流旋涡不会进入到动叶根部区域,降低了叶片颤振的可能,提升了机组的稳定性和完全性。

图5 低压延长出口变工况子午面平均流线

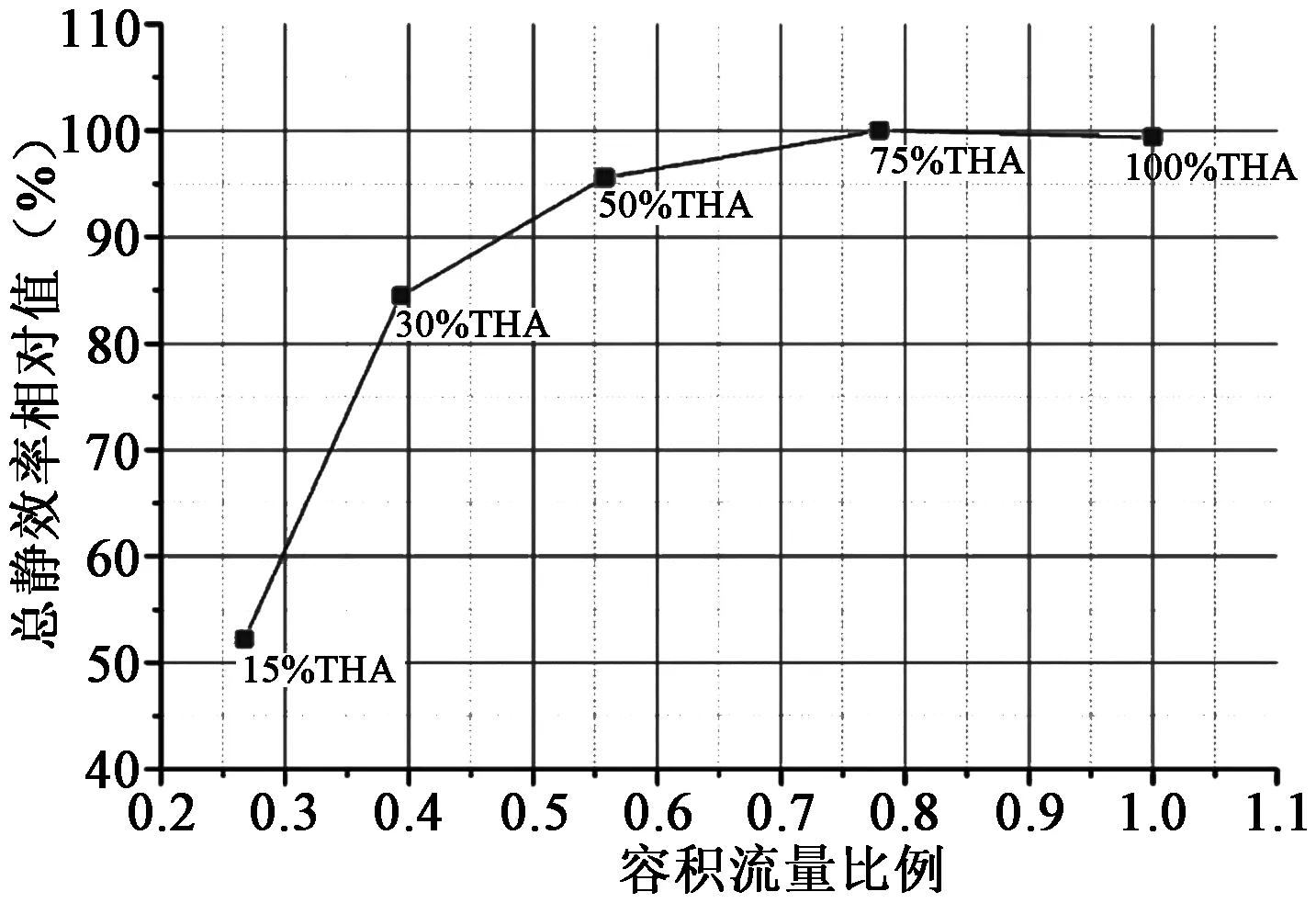

图6显示汽轮机低压末级在75%~100%THA工况间都保持较高的总静效率,而在50%~75%THA工况之间总静效率相对于最佳值降低幅度较小。

图6 低压总静效率在不同工况下与容积流量比例的关系曲线

4.3 低负荷运行通流保护措施

低负荷时,为避免低压缸排汽温度高,引起轴系中心标高变化,采用高效喷水减温装置。该装置具有严密性好,停开方便,灵敏精确;雾化效果好,无大粒水或水柱;喷射方向安装正确,保证顺流,避开末级叶片,使水蚀减少到最低限度。

为避免高压缸低负荷排汽端通流部分出现鼓风,引起排汽超温,在汽轮机高压缸配高排通风阀与空冷岛连接,在小容积流量下,保护高压排汽端通流部分不发生鼓风损失。在启动和低负荷时,按高排温度,自动调整高压调阀和再热调阀开度,分配高压缸、中低压缸的进汽流量,保护机组安全可靠。

4.4 末级叶片安全性保障措施

光热汽轮机采用的末级叶片必须具有下述特性:

(1)要具有宽负荷变工况安全运行的能力;

(2)要具有低荷抗颤振安全运行的能力;

(3)要具有满足二班制安全运行的充足的低周疲劳寿命;

(4)要具有高的叶片效率,保持宽负荷的经济性。

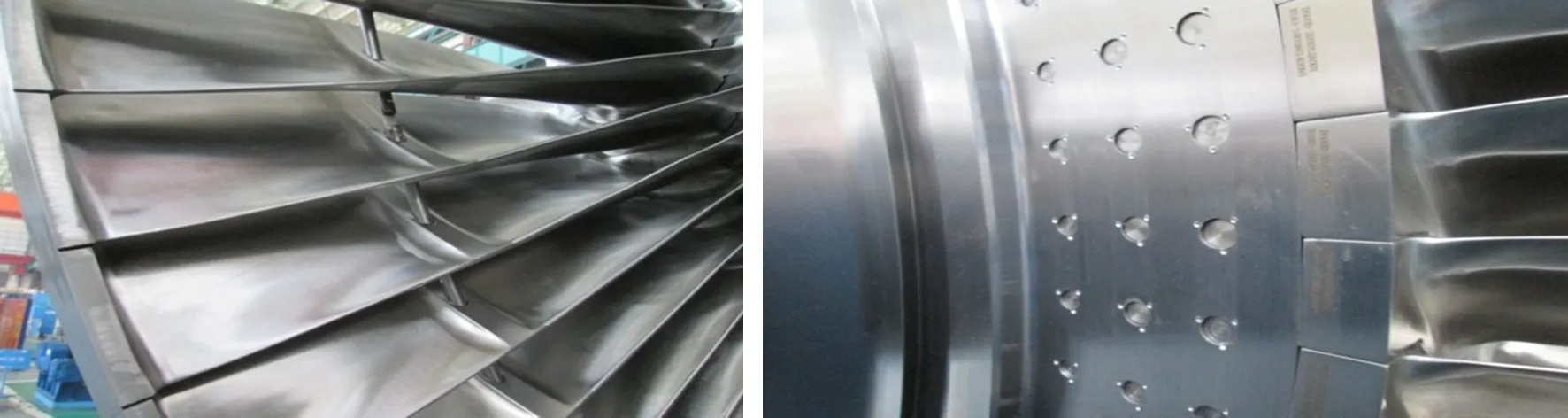

叶根采用具有大承载能力的设计,承载能力优异;叶片连接件结构采用具有较大阻尼的整体围带结构型式,见图7。通过在额定转速下叶片的扭转恢复实现叶片与叶片之间的制约机制,形成整圈联接结构(CCB),增加叶片的阻尼,大大降低了动应力水平。

图7 大承载叉型叶根、高阻尼围带拉金结构

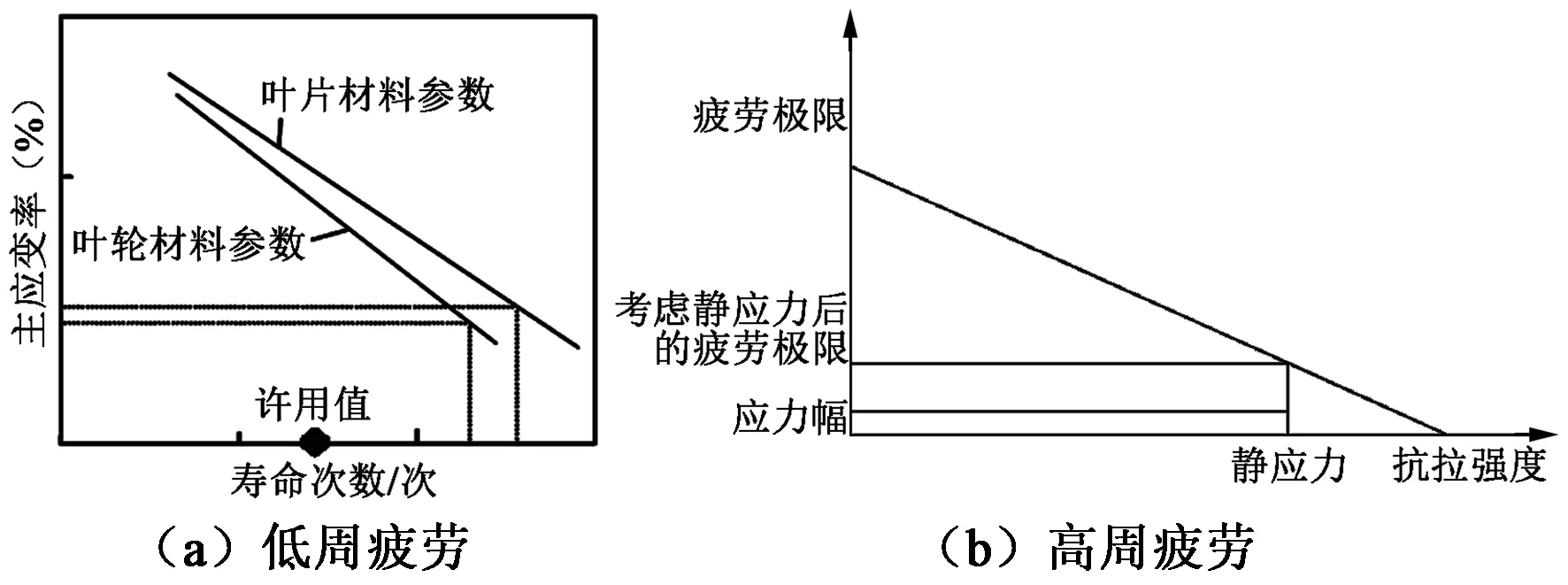

根据光热机组运行特点,光热汽轮机末叶低周疲劳寿命评判指标大幅提高,使末叶疲劳寿命远超设计指标,确保光热汽轮机组的运行年限要求。采用三维CAE分析手段,对末叶各工况下的动力响应进行分析,并开展高周疲劳寿命评估,见图8。

图8 疲劳寿命评估

5 结论

在融合50 MW光热汽轮机研制经验、联合循环汽轮机技术、中小功率火电汽轮机技术基础上研制而成的大功率光热汽轮机,采用双缸、单轴、单排汽汽轮机。机组采用成熟的热力系统、先进通流技术、切向进汽技术、汽封技术、轴向排汽技术以及高效宽负荷技术,保证机组全天候高效运行。机组采用的红套环筒形高压内缸、中低压单层缸技术、成熟末级叶片、优化零部件应力设计,可有效保障机组快速启动、频繁启停。采用模块化设计技术、整体运输安装技术、自动-智能化控制技术,提升用户体验。