复合相变材料应用于锂离子电池组散热的研究

刘业凤,王雨晴,余军

(1-上海理工大学能源与动力工程学院,上海 200093;2-上海市动力工程多相流动与传热重点实验室,上海 200093)

0 引言

全球性能源危机及环境污染等问题愈来愈受到人们重视,新能源汽车及其相关技术的发展可以缓解资源短缺和改善环境污染问题,在能源结构革新中具有重要的地位[1]。近年来新能源汽车市场蓬勃兴起,动力电池作为纯电动汽车的核心部件,对其性能及安全性的要求越来越高[2]。目前多选择较高比能量的高镍正极材料(LiNixCoyM1-x-yO2,M=Mn/Al,x>0.6)的锂离子电池,高能量密度的锂电池很大程度上提升了纯电动汽车的续航里程,但车辆实际行驶工况及热负荷会影响动力电池温度波动[3-4],增加了电池模块热失控风险,给电池热管理带来新的挑战[5]。文献[6-10]总结了电池热管理要求,电池单体保持在最优温度范围内(25~45 ℃),电池模块的温差较小(<5 ℃),系统结构简单、轻量化,系统能耗少及安全性和稳定性高。

2000年,芝加哥伊利诺伊理工学院的AL-HALLAJ等[11]提出应用相变材料(Phase Change Materials,PCM)的新型热管理系统模型,利用相变材料相变时吸热温度基本不变这一特点控制电池温度,并通过实验验证了相变材料应用于电池热管理的可行性[12]。文献[13-16]中对PCM强化传热进行了研究,主要强化方法为添加高导热材料、微胶囊化封装、扩展受热面,添加的高导热碳基材料包括膨胀石墨(Expanded Graphite,EG)、碳纤维、石墨烯和碳纳米管。黄菊花等[17]结合几种高导热材料制备了复合相变材料并进行热物性测试,结果表明比原石蜡/EG相变材料渗漏率降低了83.1%,热导率提高了2.69倍,并验证了其对于电池模块的散热有效性。李扬等[18]采用泡沫铜/石蜡多孔复合相变材料作为控温材料进行了电池组散热实验,证明其可有效提高散热速率和维持电池表面温度,并对其结构进行了优化以达到最佳的控温效果。洪文华[19]和许可俊[20]制备了新型EG/石蜡复合相变材料并进行热物性测试,测试表明,增加膨胀石墨含量可提升复合相变材料的导热性能,降低石蜡吸热熔化后的流动性,提高热管理性能,之后采用仿真与实验相结合的方法,研究锂电池单体间距、电池组排列方式和PCM导热系数等因素对散热性能的影响。施尚等[21]通过改变孔隙率、加热功率及环境温度,在不同工况下PCM热管理系统的性能进行了实验,结果表明在不同加热功率及环境温度下,复合PCM热管理系统能有效维持加热器表面温度低于55 ℃。

本文将聚氨酯/膨胀石墨复合相变材料应用于某国产21700三元锂离子电池模块的散热结构设计,在不同环境温度、不同放电倍率下进行电池组散热实验。建立数值仿真模型,对比数值模型测点与实验测点的温度及温差的差异性,验证数值模型预测散热性能的准确性。

1 PCM散热结构

锂离子电池模块的散热结构设计应基于对单体电池散热的研究。锂离子单体电池在不同环境温度、放电倍率下对应的生热量与生热速率不同,因此锂离子电池生热机理及PCM热物性测试是设计PCM散热结构和建立数值模型的基础,同时也为后续的优化设计提供依据和参考。

1.1 PCM的选择及热物性测试

PCM选择应满足电池组最高温度与最大温差的基本要求,文献[22-24]指出适于电池热管理的PCM相变温度应为40~45 ℃。采用相变温度与导热系数作为选择PCM的优先考虑物性,相变温度过低会导致较高环境温度下熔化失效或消耗大量潜热值,相变温度过高会导致中心电池的温度过高。复合PCM的导热系数应控制在3 W/(m∙K)左右,导热系数越大,散热性能越好,但达到一定值后其散热性能趋于平缓。此外,潜热值和比热越大,PCM用量越少,密度适中,既保证了温度的均匀性,又使PCM散热结构更加轻量化。

本文选用某公司专为电池热管理生产的聚氨酯/膨胀石墨复合PCM作为热管理材料,其相变温度为43~45 ℃,密度为870 kg/m3。首先运用差示扫描量热分析法(Differential Scanning Calorimetry,DSC)对相变材料进行物性分析[25]。实验样品称重为11.28 mg,采用氮气作为保护气氛,控制一定的氮气流速,升温速率设定为1 ℃/min,温升范围覆盖相变温区。然后通过数据分析软件得到需要的参数值,相变温度为44.4 ℃,相变焓值为202.7 J/g,相变温区外的平均比热为2.0 J/(g∙K)。最后运用基于瞬间平面热源法的Hot Disk热常数分析仪可准确方便地研究热传导性能[26]。进行多次样品测量后,PCM热导率测试结果的平均值为3.2 W/(m∙K)。

1.2 锂离子电池生热机理及物性测试

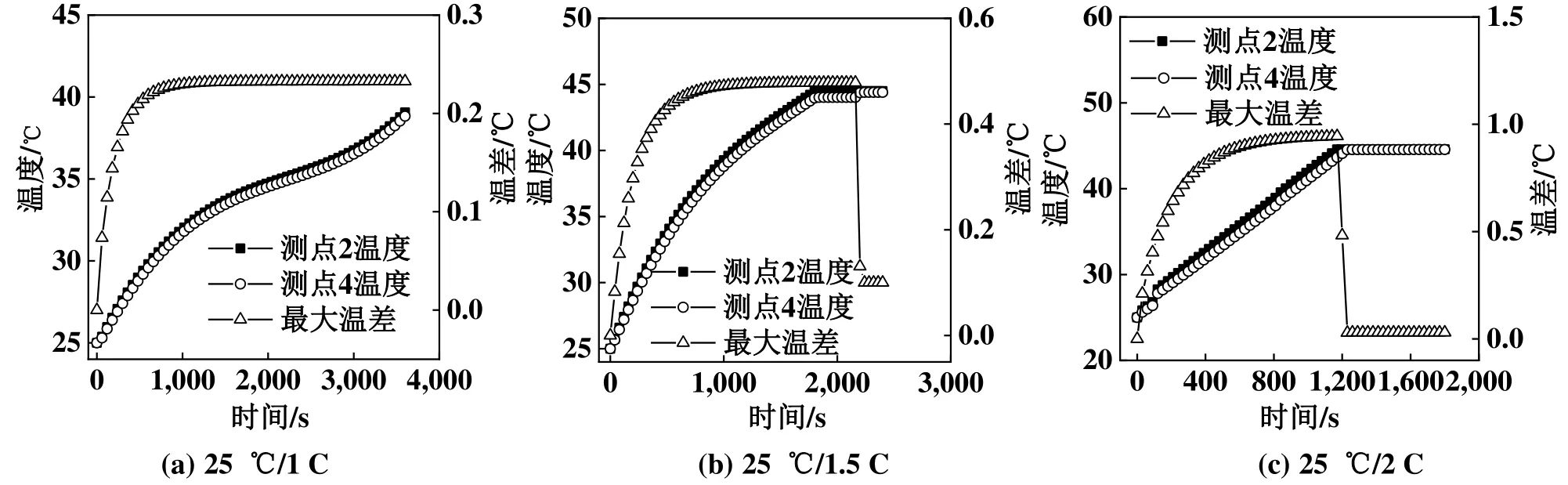

锂离子单体电池在不同工况时生热量与生热率不同,BERNARDI等[27]采用一种基于电池内部物质发热均匀的电池生热率方程,经简化为:

式中,q为电池的单位体积生热率,W/m3;V为电池芯的体积,m3;Uoc为电池的开路电压,V;U为电池路端电压,V;I为电流,A;R为电池芯的总内阻,Ω;T为电池的热力学温度,K;dUoc/dT为电池的熵变系数,V/K。

本实验以某国产21700三元锂离子电池为研究对象,标称容量为4,000 mAh,基于15~35 ℃的环境下放电倍率1C的工况进行散热研究。由《PHEVs电池测试手册》所提供的HPPC阶跃测试法对不同温度下的锂离子电池放电内阻和SOC、放电倍率的关系进行了测试[28]。当环境温度为25 ℃,SOC=0.9时平均内阻为22 mΩ,单体电池质量为69.0 g,电池等效比热容为797.0 J/(g∙K)[29]。

1.3 电池组模块结构设计

本实验设计的锂离子电池模块为四串三并,计算的环境温度为25 ℃,采用得出的单体电池生热率和所选相变材料的热物性作设计依据,计算散热结构所需的相变材料质量。忽略对流和辐射散热量,电池的生热量的数学表达为:

式中,Qg为电池的生热量,J,设计按照最大放电电流12 A放电1,200 s计算;mPCM1为能量设计中所需相变材料的质量,kg;cPCM为PCM的比热容,J/(kg∙K);ΔT为相变材料的温升,K;H为相变材料的相变焓值,J/kg。

式中,mPCM2为空间结构中所需相变材料的质量,kg;ρPCM为PCM密度,取值870 kg/m3;Vtotal为散热结构总体积,m3;Vbattery为电池体积,m3。

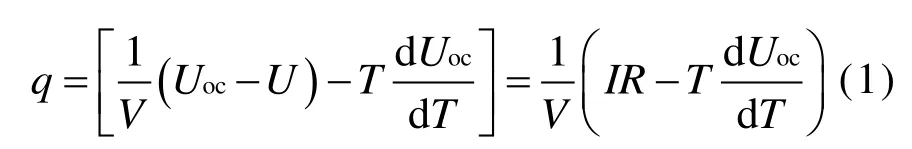

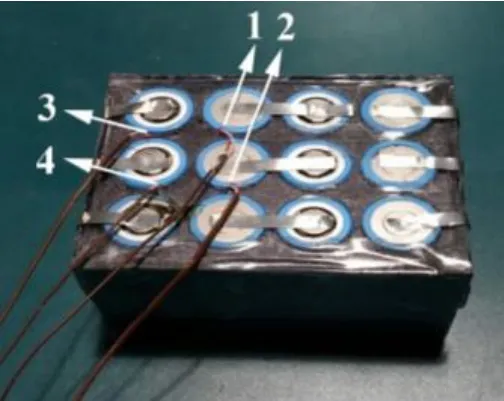

电池均匀排布在散热结构内。通过调整散热结构的尺寸,Δm为mPCM1与mPCM2的差值绝对值,对比不同尺寸得到的Δm,选取Δm最小值对应的尺寸为散热结构的最终尺寸,既满足能量设计要求又考虑空间结构。图1所示为基于PCM的电池组散热结构实物。图2中,电池组采用四串三并方式连接,使用绝缘阻燃的硬质PVC塑料板作为容器填充PCM,在电池中间部位布置热电偶测温点,对应图1实物图中编号为1、2、3和4的电池外壁的4个热电偶测温点。

图1 基于PCM的电池组散热结构实物

图2 基于PCM的电池散热结构设计(单位:mm)

2 散热实验及结果分析

将电池组放置在室内环境,实验过程中环境温度分别设置为25 ℃和35 ℃,放电电流分别设置为1 C、2 C和3 C,结合放电设备、Agilent数据采集器进行放电温升实验。实验结果显示,各测温点的温度由低到高依次为T4、T3、T1和T2,因热量堆积导致中间电池壁面温度最高,而边缘电池壁面温度最低。各测点之间的温差较小,为充分了解电池的散热情况,选取电池的最高测温点T2、最低测温点T4和最大温差来反映实际散热效果。

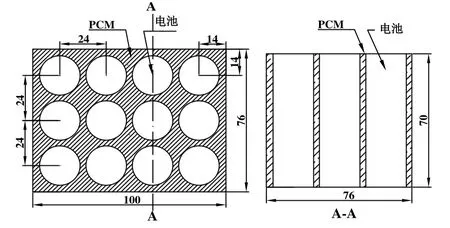

图3所示为环境温度25 ℃时,以1 C、1.5 C和2 C放电的测点2和测点4的温度以及对应的最大温差。由图3可知,25 ℃/1 C放电结束时的温度达到39 ℃左右,未达到PCM的相变温度,未超出电池的最优工作温度区间,此时的热量只通过热传导传递,测点温升的不同导致了温差的变化,温差经过一段时间后达到0.2 ℃左右。25 ℃/1.5 C放电时,2,160 s左右时电池壁面温度达到PCM的相变温度,之后电池壁面附近的PCM潜热被消耗,电池壁面的温度维持在相变温度,达到相变温度之前,温差经过一段时间后达到0.5 ℃左右。25 ℃/2 C放电时,1,200 s左右时电池壁面的温度开始维持在相变温度,达到相变温度之前,温差经过一段时间后达到0.9 ℃左右,达到相变温度后,温差骤减,电池壁面的温度也趋于接近,均满足电池组的散热要求。

图3 25 ℃/1 C、25 ℃/1.5 C和25 ℃/2 C放电时的测点温度及温差

图4所示为环境温度35 ℃时,以1 C、1.5 C、2 C以及3 C放电的测点2和测点4的温度以及对应的最大温差。

图4 35 ℃/1 C、35 ℃/1.5 C、35 ℃/2 C和35 ℃/2 C放电时的测点温度及温差

由图4可知,35 ℃/1 C放电时2,400 s左右达到PCM的相变温度,35 ℃/1.5 C放电时1,200 s左右即达到PCM的相变温度,35 ℃/2 C放电时540 s左右即达到PCM的相变温度。虽然35 ℃放电时的生热速率较低,但达到PCM相变温度的时间快,潜热消耗的时间较25 ℃放电时提前,达到相变温度后,温差骤减,同样均满足电池组的散热要求。35 ℃放电时温差变化的趋势与25 ℃放电时相近,由于生热速率较低,热传导时的最大温差最小。35 ℃/3 C放电时PCM潜热在360 s左右被消耗,由于3 C放电时生热速率更大,造成放电后期测点2和测点4温度高达到45 ℃,放电结束时的PCM潜热消耗量更大,电池组之间的热量大部分通过热传导传递,使得电池热失控风险进一步增加。

综上所述,对于放电结束时的电池壁面温度未达到PCM的相变温度的情况而言,电池之间的热量传递通过热传导导致中间电池与边缘电池的壁面温升不同,使得温差逐渐增大到稳定值。对于放电过程中的电池壁面温度达到PCM的相变温度的情况而言,PCM散热结构在放电开始阶段,电池壁面温度未达到PCM的相变温度,电池之间的热量传递同样通过热传导,温差逐渐增大至一稳定值,待电池壁面温度均达到PCM的相变温度后,PCM潜热被消耗,电池壁面温度维持在PCM相变温度左右,而电池由于本身的热阻,内部的温度高于壁面温度,即使不同电池之间,此时对应的散热情况基本相同,故温差基本维持不变。

3 数值仿真模型的建立

由于石墨的多孔结构吸附有机物限制了熔化后流体的流动,复合定型PCM即使在高于相变温度时也不会发生宏观上的液态流动,因此不再考虑对流传热在整个热传递模型中的影响。

为了对问题进行简化,进行如下假设:1)相变材料的密度、比热容和热导率不随温度变化,熔化前后保持恒定;2)忽略辐射换热对传热过程的影响;3)复合PCM的外边界绝热;4)复合PCM的黏度无限大。

电池内部的传热能量方程及复合PCM内部的传热方程[30]及边界条件介绍如下。

初始状态t=0时:

电池和相变材料接触面的边界条件:

式中,k为导热系数,W/(m∙K);下标b、PCM分别代表电池和复合PCM,∂T/∂n为接触面法线的温度梯度,K/m。

复合PCM的外边界条件:

使用ANSYS Workbench建立三维几何模型,采用结构化网格对模型进行网格划分(图5),网格划分完成后需要对网格质量进行评估,进行网格无关性验证,网格数为334,746时,设置相同的模拟条件后,网格数再增加对最终的云图分布、电池最高温度变化的影响很小。本文研究的是瞬态问题,因此采用瞬态分析法,赋予电池相应的材料属性,设置边界条件,初始温度分别设置为298 K和308 K,输入不同放电倍率时的热生成速率,最后设置仿真时间、时间步长和每个步长最大迭代步数,对网格的时间步长进行无关性测试,最终选择时间步长为1 s对电池模型进行模拟仿真。使用后处理软件CFD-Post15.0获取温度云图、最高温度和监测点温度等数据,实验和模拟数据的对比可以验证不同工况下的散热模型的准确性。

图5 三维模型的网格划分

4 数值模拟与实验的对比分析

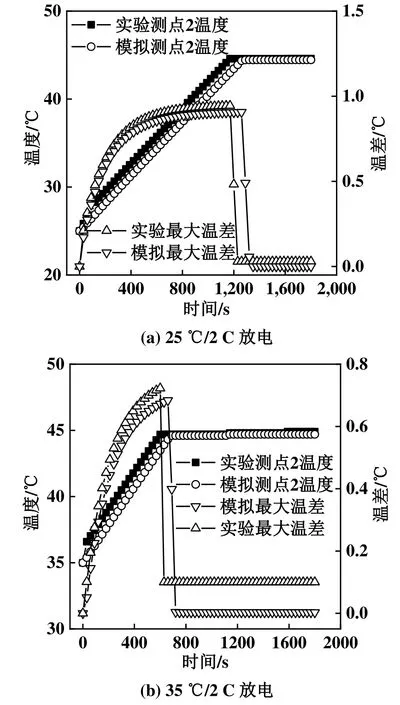

按照测温点的坐标,从2 C放电时的数值模拟结果中提取温度数据,与实验结果进行对比,对比最高测温点和最大温差数据即可充分反映电池组的散热性能。由各环境温度下实验与模拟的温度与温差对比(图6)可知,实验与模拟的温度与温差变化趋势相同且数值接近,实验与数值模拟结果吻合良好。25 ℃、35 ℃时以2 C放电的实验与模拟测点的温度值误差最大分别为5.0%及3.3%。实验测点的温度与温差较模拟值高,可能是实际散热结构中有额外热阻引起的,电池放置在PCM时接触端存在接触热阻,接触端贴合不紧密或者PCM结构不够紧实,使得微量空气存在于整个散热结构中,实际传热的热阻比模拟的大。实验时由于热阻较大,热量堆积较快,使得电池壁面的温度更快地达到PCM的相变温度,PCM潜热消耗的时间提前。

图6 实验与模拟的温度与温差对比

5 结论

本文选择新型复合PCM进行锂离子电池模块散热设计,结合电池组的生热与PCM热物性设计了散热结构,搭建了电池组PCM散热实验台,对各工况下的电池组进行实验,记录测点的温度数据,对各工况下的散热性能分析;使用ANSYS软件建立复合PCM的电池散热结构三维模型,数值模拟其散热性能,与实验数据进行对比,得出如下结论:

1)环境温度为25 ℃、35 ℃,电池组以1 C、1.5 C、2 C和3 C放电时的散热结构控温效果良好,电池组温度均匀性高,电池组散热实验中电池组的温差在1.2 ℃之内,实验条件下均满足电池组散热设计的需求;

2)当生热速率越高,热量堆积越明显,温升越快,温差越大,达到PCM的相变温度的时间越短,潜热消耗越快,环境温度的升高会使得潜热过早消耗;

3)对比实验与模拟结果,实验时电池壁面的温度更快达到PCM的相变温度,PCM潜热消耗的时间提前,25 ℃和35 ℃时以2 C放电的实验与模拟测点的温度误差最大分别为5.0%和3.3%,温度与温差变化趋势相同且数值接近,结果吻合良好,验证了不同工况下数值模拟散热模型的准确性。