动车组轴制动压力开关故障浅析

孔祥峰,刘俊阳

(1.南京铁道职业技术学院,江苏 南京 210031;2.中车长春轨道客车股份有限公司,吉林 长春 130062)

1 引言

动车组列车制动是人为利用制动力使得列车减速、停车、阻止其运动或者加速的系统,是列车安全运行的保障,也是动车组技术的关键组成部分。制动故障,占动车组发生故障总数的一半以上,应引起足够的重视。发生制动故障不但会造成动车组途中停车晚点,如果处理不得当还会导致动车组救援,严重影响运输秩序,只有准确地对动车组的制动故障进行判断,及时排除故障,才能减少动车组途中停车,避免对运输秩序的干扰。

2 压力开关工作原理

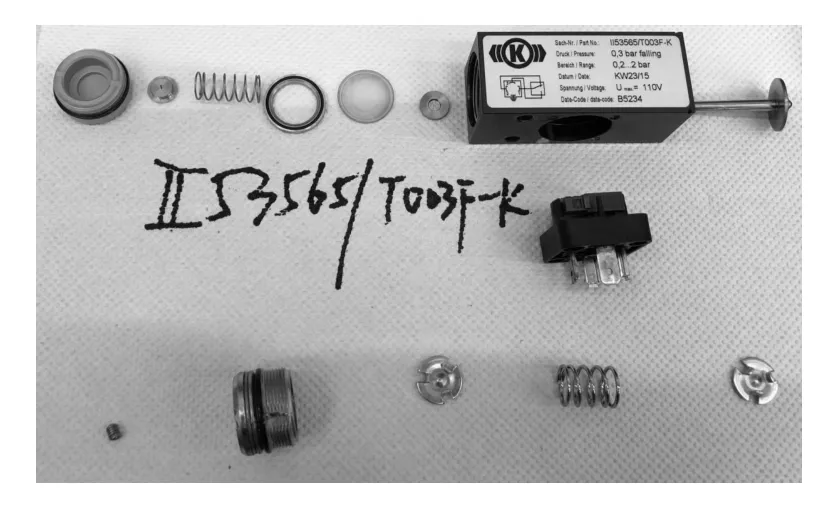

该动车组采用的压力开关内有3个触点(如图1所示),制动缓解状态下,推杆在弹簧力作用下推动微动开关动作,常闭触点2和1导通,向TCMS输出低电平信号;制动施加状态时,压缩空气推动隔膜及推杆,使微动开关动作,常开触点3和1导通,此时向TCMS输出高电平信号。

图1 压力开关参数及工作原理图

3 轴制动压力开关故障分析

3.1 问题描述

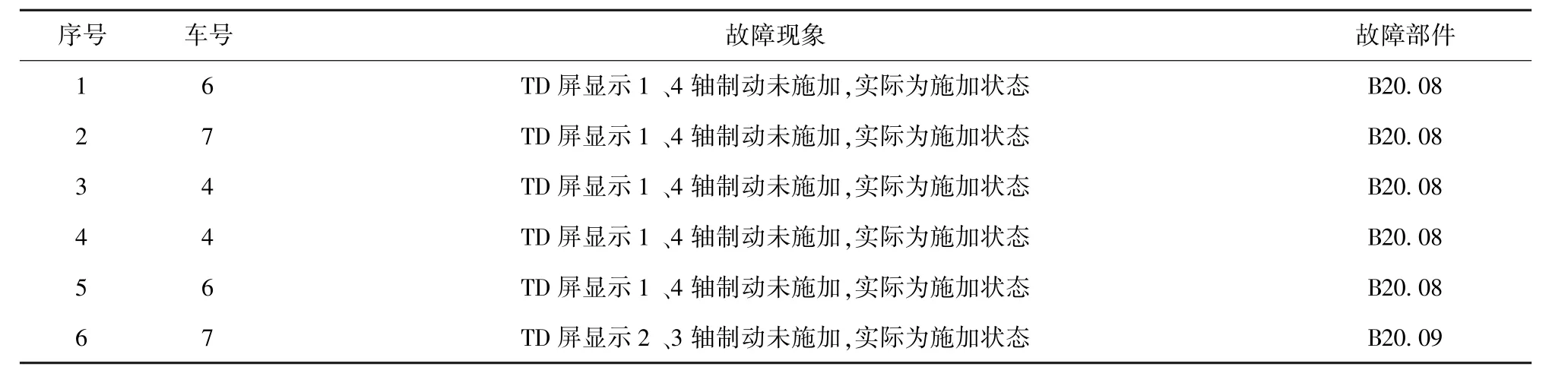

2020年4月以来,某动车组运行过程中共发生6起压力开关B20.08、B20.09故障,具体如表1所示。

表1 压力开关B20.08、B20.09故障统计

3.2 故障原因分析

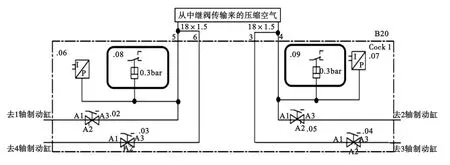

上述6起压力开关故障,故障现象均为动车组在制动状态下,TD屏显示某轴制动是未施加,而制动缸压力显示该轴制动为正常施加状态,故障现象在TD屏上的显示如图2所示。

图2 TD屏状态图标显示制动未施加而制动缸压力显示制动为正常施加状态

动车组制动缸压力检测是由压力开关B20.08、B20.09和压力传感器B20.06、B20.07采集的,位置如图3所示。

图3 气路原理图

其中压力开关B20.08监测1轴和4轴的制动缸压力,B20.09监测2轴和3轴的制动缸压力,并将制动施加、缓解状态发送给TCMS。

压力传感器B20.06和B20.07将采集的制动缸压力传输给BCU,BCU处理后将制动缸压力数值传输给TCMS并通过TD屏进行查看。

通过制动缸压力和现车实际状态可确认,上述6起故障的原因是压力开关故障,导致发送给TCMS的电信号状态错误,从而在TD屏上显示的状态与其他轴及制动缸实际压力均不一致。根据上述的压力开关工作原理,结合现象为施加状态(制动缸压力上升)时出现故障,可进一步推断故障是在压力开关触点1和3接触时出现的。

3.3 试验测试

故障压力开关在试验台上测试结果如下:

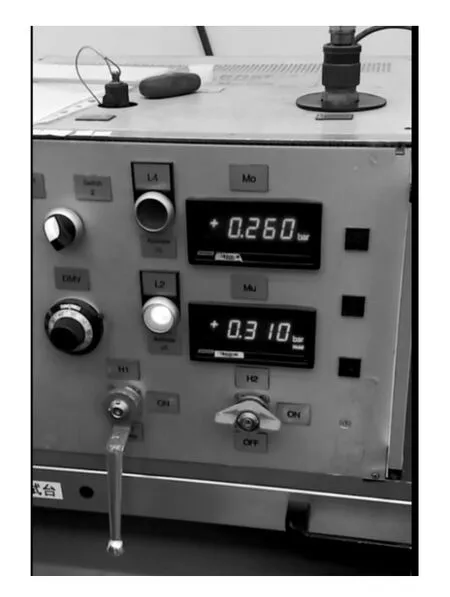

(1)当风压下降至0.3bar左右时达到压力开关的切换压力,开关信号瞬间切换,试验台L2灯常亮(如图4所示),测试功能正常;

图4 压力下降开关正常切换

(2)当风压上升,至0.37bar时故障压力开关信号切换,触点1和3接通,试验台L4灯本应常亮,但实际L4灯出现闪烁、虚亮等输出信号不稳定的现象(如图5所示),证明1和3触点之间存在虚接现象。

图5 故障压力开关灯虚亮、闪烁

3.4 故障件拆解检查

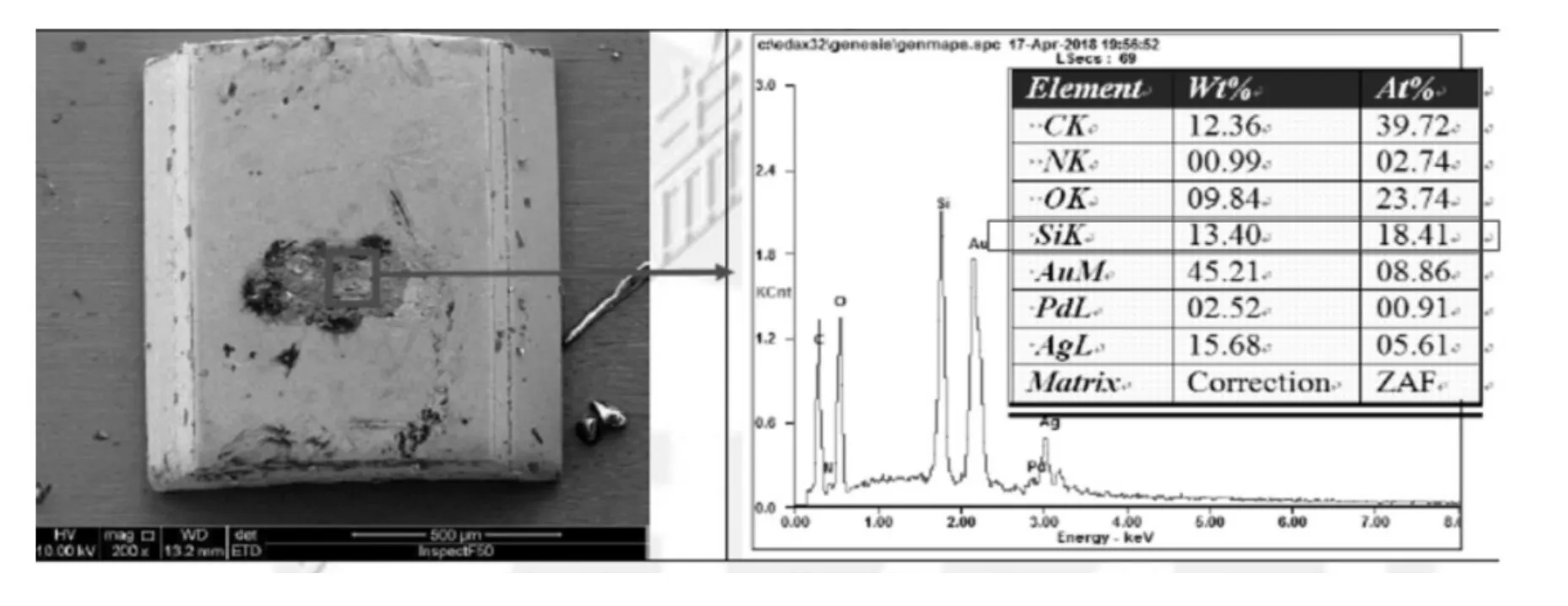

对故障件进行拆解,发现压力开关电气转换模块内的触点3表面有“深色斑点”,如图6所示。

图6 故障压力开关电气触点

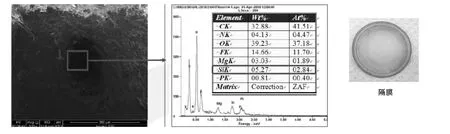

试验室对压力开关金属触点接触面上的“深色斑点”进行了检验。

检验方法:依据GB/T 17359-2012«电子探针和扫描电镜X射线能谱定量分析通则»标准,对样品进行SEM&EDS(扫描电子显微镜)分析。

检验结果:在金属触点上检测出硅元素,如图7所示。

图7 第三方检测结果显示触点上的“深色斑点”含硅元素

为调查硅氧化物的来源,对压力开关工作环境及本身零部件中含有硅成分的材料进行筛查。轴制动压力开关组成零部件按成分可分为四部分:金属、塑料、橡胶、油脂,压力开关组成零部件分解图如图8所示。通过各零部件成分筛查,仅橡胶隔膜中含硅,其他金属部件、塑料外壳以及油脂均不含硅以及硅的氧化物。

图8 T003F-K轴制动压力开关分解图

对橡胶隔膜进行SEM&EDS(扫描电子显微镜)分析,分析结果:隔膜中含硅元素,如图9所示。

图9 压力开关隔膜含硅

3.5 总结

(1)通过故障分析以及测试结果表明故障原因是压力开关触点3表面存在硅的氧化物,阻碍电流导通,导致电路虚接,造成TD屏误显示轴制动未施加的故障现象;

(2)压力开关触点3接通的是高电平电源,因此硅的氧化物形成可能与电流作用有关;

(3)通过成分筛查,仅压力开关中的隔膜中含硅;

(4)通过各平台压力开关产品对比,该动车组的T003F-K型压力开关采用的是-50℃的耐低温硅橡胶隔膜。

压力开关工作介质以及内部零部件的成分中仅隔膜属于耐低温硅橡胶材质,隔膜中含有的硅成分在电流作用下,在3号触点表面形成硅的氧化物,并阻碍电流导通,导致电路虚接,造成TD屏误显示轴制动未施加的故障现象。

4 整改措施

为保障现场运营需要,首先使用周转件对现场该型号动车组压力开关B20.08、B20.09进行试验台检测筛选,将出现信号延迟、虚接的压力开关替换为合格产品。

为彻底消除此类故障的发生,对问题型压力开关进行整改,研发新型不含硅的压力开关,取代故障产品,新型压力的隔膜采用碳纤维材质,完全不含硅成分。目前新型压力开关已完成产品验证,计划在6组该型动车组上试装,并进行30万公里运用考核。已在运行的6组车上完成新型压力开关的试装,效果良好。