一种高压断路器试验用二次端子连接装置

石惠承,孙立峰,莫加辉,周迅,何升华,周刚

(国网嘉兴供电公司,浙江 嘉兴 310033)

1 引言

高压断路器是电网的关键设备之一。作为灭弧和开断电流的电器,高压断路器肩负着控制和保护双重任务,其电气动作最为频繁[1]。因此,保证其安全可靠运行具有十分重要的工程意义[2]。加强断路器机械部件的诊断及测试,及早发现潜在故障,对提高断路器的可靠性,增强电力系统的安全性、可靠性和经济性,建设多元融合高弹性电网意义重大。为保证断路器的正常运行,需要定期开展断路器机械特性试验。但该项试验存在两大困难:因断路器型号种类繁多,回路查找繁琐,影响工作效率;恢复接线时有可能存在回路接触不良的情况,易导致断路器拒动等问题。

2 高压断路器机械特性试验存在的问题

2.1 拆、接端子易引起误接线

断路器机械特性试验常规拆接端子易引起误接线做法是在控制电源断开的情况下,在断路器机构箱内二次端子上拆、接端子并挂接试验导线,试验中施加直流电压,模拟断路器分、合闸过程,从而得到断路器机械特性参数。

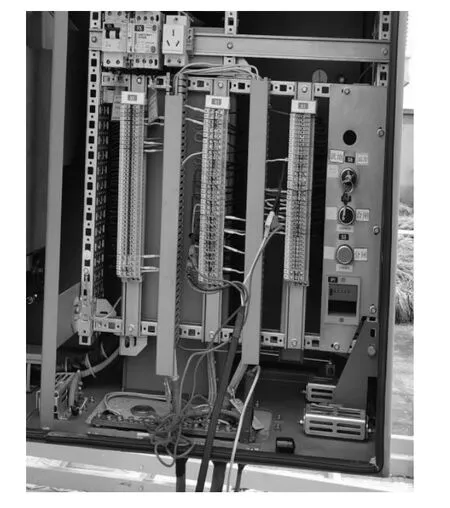

采用在断路器机构箱内二次端子排拆、接端子进行试验的方式(图1),固然能完成机械特性试验,但也存在一些弊端:一是试验过程需多次拆、接线;二是试验回路电气连接有效性难以保证,进而影响测试的准确性;三是端子在搭接过程中可能引起原有接线接触不良或原有接线根本没有接入甚至“误接线”,进一步导致开关存在拒动等重大风险[3]。结合现场工作经验分析,试验过程中易造成“误接线”的主要原因包括:

图1 断路器机械特性试验二次端子接线

(1)端子布置较满、安装位置过高或过低都很容易产生视觉误差,易造成试验过程中难以准确定位工作目标端子。

(2)断路器机构箱二次端子结构紧凑,拆接端子操作操作不便。

(3)检修施工工艺良莠不齐。施工工艺不良,易导致二次回路接入端子后仍露出很长一段的带电金属部分,极大的提高了拆、接线过程中“误碰”的风险。

2.2 回路核查耗时长

断路器机械特性试验,也可采用不拆除二次回路端子的方式进行。具体操作是在二次端子排上的分、合闸线圈所在端子牌插孔上插入试验导线,试验中不涉及二次端子的拆除。尽管这种方式避免了拆、接二次端子盒试验接线引入的风险,直插二次端子孔也未必保证试验过程中电气回路始终有效连通,同样存在困扰试验顺利进行的因素:

(1)试验回路接触不良。试验导线与机构箱端子连接不牢固,以及试验中断路器分、合闸引起的机械抖动也会使电气连通不再可靠,导致试验分合闸失败。

(2)机械特性测试仪的试验导线与传统机构箱二次端子插孔不匹配。

3 二次回路端子自适应连接装置

在不拆断路器机构箱二次端子的情况下,采用一种可靠、有效的二次回路端子连接器,辅助实现二次端子与试验导线可靠电气连接,可有效避免拆、接二次端子误接线弊端,减少因回路接触不良而导致的回路核查耗时。

本文针对断路器特性试验存在的上述问题,基于断路器二次端子排临时引线连接常用做法及其不足,得出断路器检修用新型连接器的功能需求,设计开发了一种高压断路器试验用二次端子连接装置(以下简称装置)。

3.1 结构设计

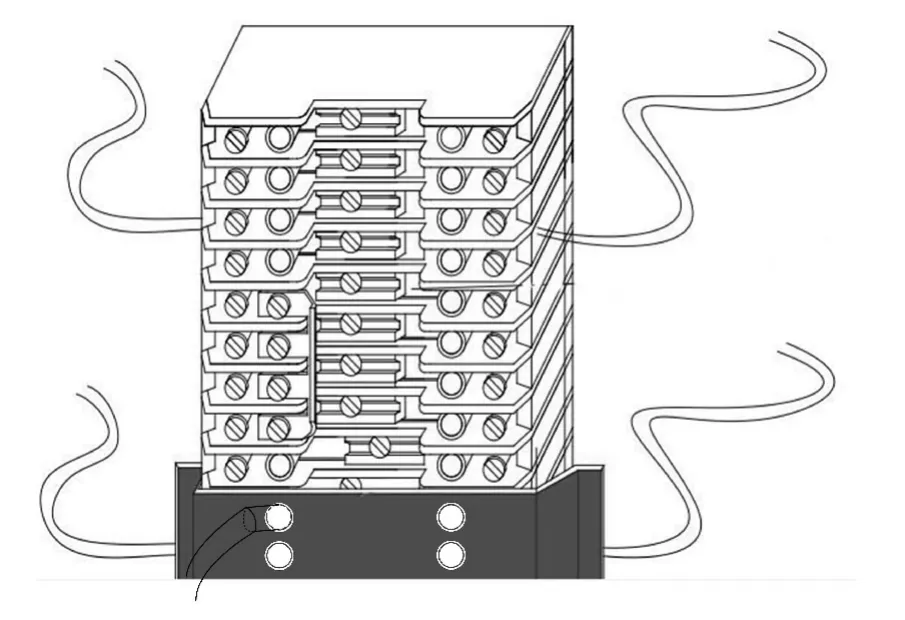

装置主要由两部分组成,分别为连接头和固定夹(如图2所示)。在进行断路器机械特性试验时,不需在断路器控制回路的端子排上拆除原有引线,而是在断路器控制回路电源切断的情况下,在原本需要进行拆接二次引线的端子处将端子连接装置固定。由于装置的连接头可与端子排的插孔对接,并通过装置的固定夹两侧的锁扣,使装置整体固定于端子排上,从而能够将装置与特定的二次端子在机械上可靠地定位、电气上有效的连通。

图2 高压断路器试验用二次端子连接装置

试验时,将仪器输出的直流电压通过绝缘包覆的铜导线加载到控制回路中,从而模拟断路器运行状态下的断路器分、合闸过程,得到其特性试验数据。

3.2 装置应用实效

装置应用于断路器机械特性试验(示意图如图3所示),从根本上解决了试验回路接触不良的问题,大幅度减少试验人员回路核查所耗时长,提升了断路器特性试验的工作效率。装置的应用避免了断路器特性试验因拆、接端子引起的“误接线”或原端子恢复不良进而引发断路器拒动、误动等风险,降低了检修作业遗留隐患的概率,从而保障了电网的运行安全。

图3 高压断路器试验用二次端子连接装置应用示意图

装置结构简单、针对性强、适用性广,能满足各个工作现场的使用需求。同时,装置采用一体成型制作,结构稳定,使用便捷。

4 结语

综上所述,在断路器机械特性试验时,电气试验人员需花费大量时间在回路核查和试验接线上,断路器二次端子插孔与测试仪试验导线的不匹配也易造成恢复接线时接触不良或误接线的风险。因此,研究者开发了一种高压断路器试验用二次端子连接装置,在不拆断路器机构箱二次端子的情况下,实现二次端子与试验导线可靠电气连接,并解决了上述问题。