垃圾处理筛选机滚筒模态分析及优化设计①

张卫民,国 海,璐 露,汪幸民,张春雨

(安徽科技学院 机械工程学院,安徽 凤阳 233100)

0 引 言

随着中国经济的发展和城镇化进程的加速,城镇生活垃圾的排放量日益增加[1]。目前我国人均生活垃圾年产生量为450~500kg,且每年城市垃圾以8%~9%的速度增长[2],我国到2014年为止,有近70%~80%城市的垃圾没有统一的去处,从资源循环利用的角度考虑,生活垃圾中的很多物质为可再生或可重复利用的资源,可以通过分类和分选后循环利用[3]。但由于法律法规不健全、居民垃圾分类意识不高等原因,致使垃圾源头分类实施起来非常困难。因此,必须要进行垃圾处理前的分选工作。采取滚筒式筛分是垃圾分选工艺中常用的措施之一,滚筒式垃圾处理筛选机是工艺核心设备[4]。为使垃圾处理分选系统具有刚度高、振动小、噪声小等良好性能,需要建立有限元模型对滚筒部件进行模态分析和随机振动响应分析,研究滚筒筛的动态特性,进行结构优化,改善其薄弱环节,减小对垃圾处理筛选机整机的动态性能的影响。

1 筛选机方案选定

确定筛选机方案,传动方式采取齿轮传动方案,其优点是一来可以使得传动平稳;二来可以省去辊轴。再通过改进结构设计来去除齿轮传动式因安装角而带来的噪音和磨损问题。

2 垃圾处理分选机结构模型建立

2.1 圆锥式滚筒筛3D建模

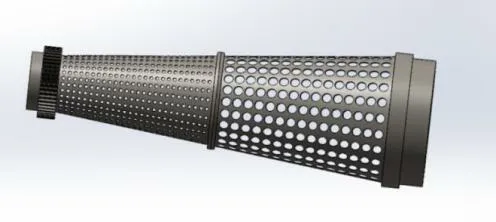

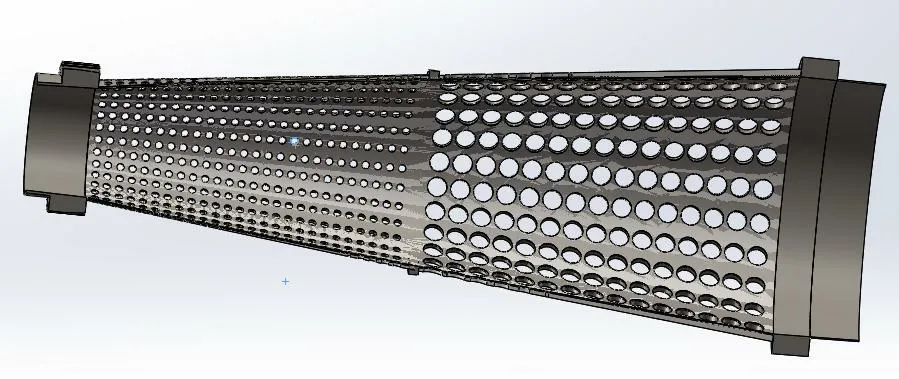

图1 圆锥式滚筒模型

设计的圆锥式滚筒筛设计的各项参数汇总成表1:

表1 滚筒筛参数表

2.2 垃圾处理分选机整机建模

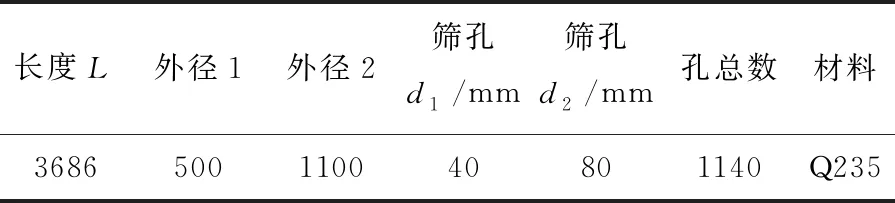

垃圾处理分选机结构如图2:1个驱动电机、1个筛分滚筒、2个支撑轮、减速器、防尘罩、2个挡板、1个进料斗、2个联轴器以及其机架,齿轮传动系统为2组,驱动和辅助各一组。

3 滚筒模态分析

对于不考虑阻尼的结构筛分滚筒,其多自由度系统自由振动方程为:

[m]{q’’(t)}+[k]{q(t)}={0}

具有如下解的形式:

{q(t)}=[δ]sin(ωt)

式中:[m]为质量矩阵;{q(t)}为节点位移矩阵;[k]为与{q(t)}相对应的刚度矩阵;{q’’(t)}为节点加速度矩阵;[δ]为n阶向量;ω为振动圆频率,rad/s;t为时间s.

该系统特征方程为:

|[k]-ω2[m]| [δ]=0

根据刚度阵和质量阵,求解以上方程,可以得到ω1,ω2,…,ωn,即为滚筒的n个固有频率。对于滚筒的每个固有频率,可以确定出一组各节点的相对振幅值,即组成结构的固有振型。

图2 分选机3D模型爆炸图

3.1 固有频率分析

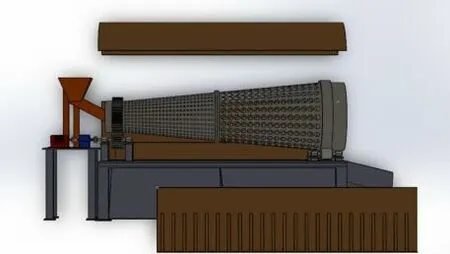

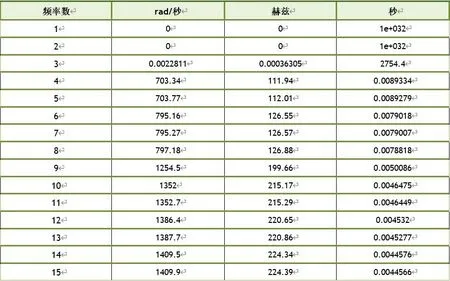

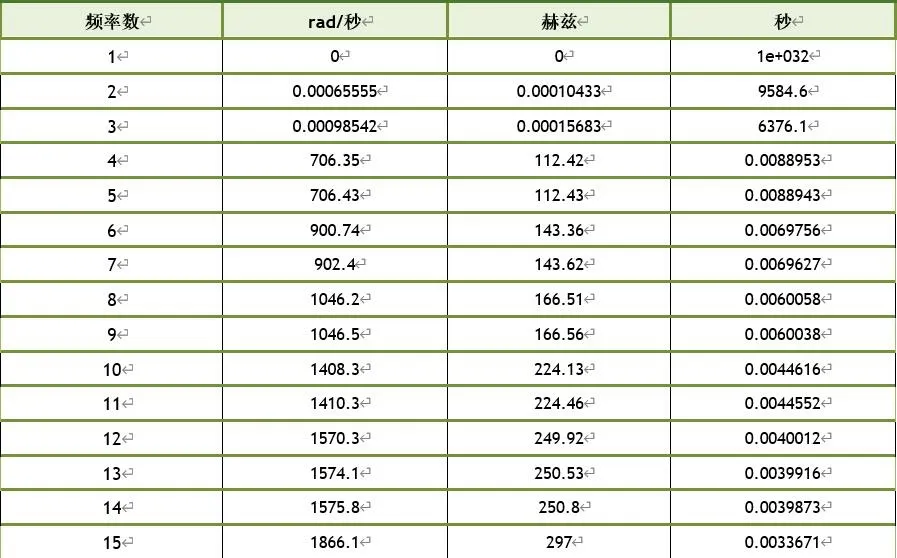

通过对图2滚筒进行模态分析,提取滚筒筛的前15阶的固有频率,具体数据如表2所示:

表2 滚筒固有频率1-15阶

由表2可知,滚筒筛前3阶固有频率基本为零,舍去不考虑。这是因为没有完全约束,存在自由度的原因导致的。滚筒筛4-7阶频率基本没变化,维持在80-90Hz之间,从第8阶开始到11阶频率增加至140Hz左右,12阶至15阶,维持在150-160Hz之间。模态分析除了可以确保有限元模型的可靠性,更重要的是以它为参考依据,结合环境的激励频率来判断是否会发生共振现象。所以在判断某部件是否会发生共振时,要充分考虑周围环境以及设备其他零部件的激振频率。工程中一般认为,外在的激励频率达到1阶固有频率的75%就要引起重视[5]。舍去前3阶,第4阶为80.7Hz,所以只要环境中激励频率<80.7Hz×75%|60.5Hz即可。

3.2 分析结论

通过滚筒筛的结构优化,可以得到一个更好的固有频率,以避开共振区。圆锥式滚筒筛因为存在一个锥度,不仅弥补了传统圆柱式滚筒筛的安装角度,而且还避免了滚筒与支承之间的因滚筒自身重力而产生的切向分力,从而可以较好地减轻摩擦以及噪音;同时还有可以提高滚筒的固有频率,避免共振。

4 滚筒筛模态振型分析

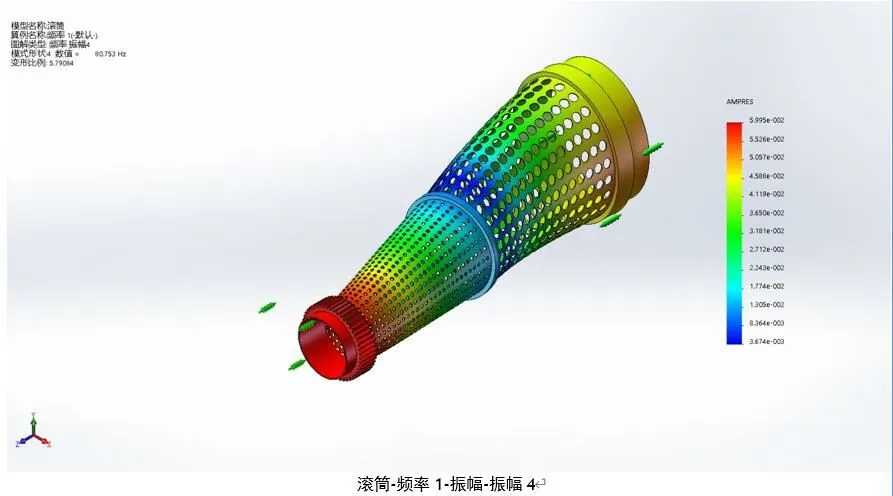

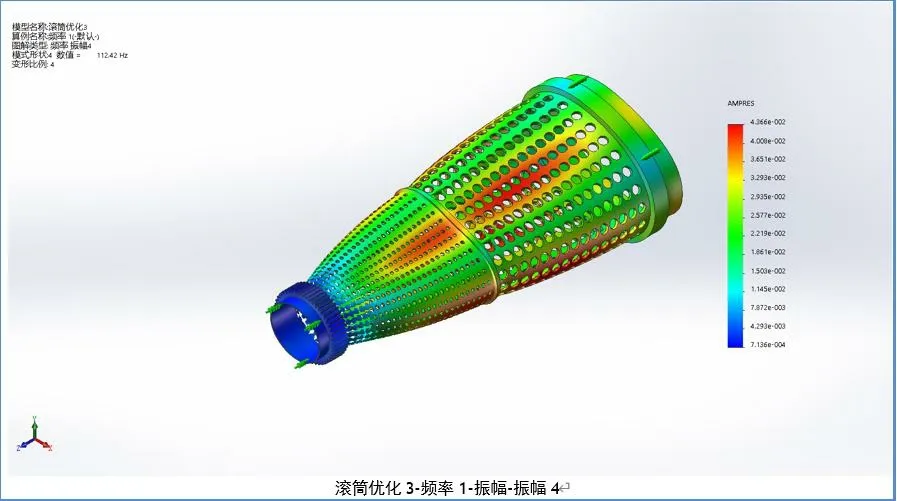

圆锥式滚筒筛振型如图3。

因为篇幅所限所以只展示部分分析图,从以上分析图可以看出:4、5阶对应的频率为80.8Hz主要发生振动的部位是滚筒筛的第二筛区的中部,其振动的方向分别是沿着X与Y两个负方向的一侧发生弯曲变形;第6、7阶,对应频率在87.4Hz,它的模态振型基本一致,主要集中在滚筒的第二筛区和出料端的滚柱支撑段,其振动的方向也分别主要是沿着X与Y的两个负方向弯曲振动;第8-13阶,模态振型很明显也基本一致,振型都是集中在第二筛区筛网,其振动变形主要是沿着X与Y两个正负方向向内向外的反复试运动,这种危害的风险较大,如果在筛选时,垃圾对筛面激励较大则对筛面造成损害的可能性就较大;第14、15阶模态振型开始向滚筒筛中部衔接段转移,发生空间复杂振动。接下来对滚筒筛的第二筛区筛面进行结构的优化设计。

5 滚筒的优化设计

5.1 滚筒的优化设计内容及模态分析

优化设计内容

增加筛面厚度,原本滚筒筛筛面厚度是3mm,现将第二筛区的筛面厚度增加至5mm;同时在第二筛区筛面每间隔3个筛孔就增添加1个固圈来减弱滚筒筛的振动变形。模态分析时增加一个约束条件;因为振型分析中可以看到在第一筛区与第二筛区分界处还是相对薄弱的,故在两筛区的分界处增设一个滚柱约束。结构优化设计好后对其有限元建模并进行15阶模态分析,具体的分析结果见表3。

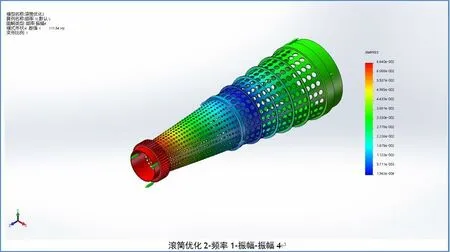

同一阶数下,优化后的滚筒筛固有频率有较大的提升。模态振型见图4。

图4 优化后振型图

5.2 模态分析结论

从模态分析结果的反馈我们可以看到:对第二筛区滚筒筛面的优化设计得到了良好的效果;改变了原本筛面在X与Y的两个正负方向的往复式振动变形。证实了在设计圆锥式滚筒筛的筛面厚度时不能一概而论;因为锥度的存在故其每个位置的滚筒直径是不一样的,不能像设计圆柱式滚筒筛一样筛面厚度为一个统一值。

表3 优化后15阶固有频率表

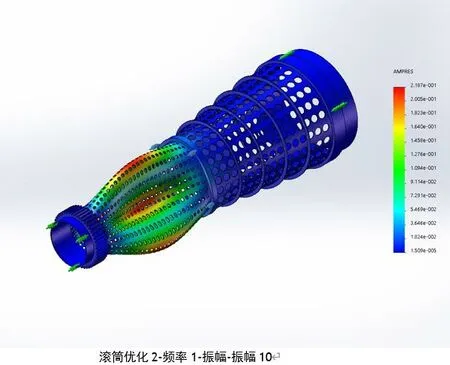

优化后的模态振型中从1到15阶直到10阶对应固有频率是215.17Hz开始滚筒筛筛面才发生X与Y

正负方向的反复振动变形,而且是集中在第一筛区,第二筛区基本没有此类型的振型。

图5 优化滚筒第10阶振型图

通过分析可知,设计好筛面厚度使不同筛区筛面在同一频率下有一个较为类似的振型。

6 基于优化模态分析结论的创新设计及模态分析

6.1 新型滚筒筛筛面建模

根据以上分析,提出优化创新设计内容如下:

1)增加第二筛区的筛面厚度,原本筛面厚度是3mm,现将第二筛区的筛面厚度增加至5mm;

2)同时在第二筛区筛面每间隔3个筛孔就增添加1个固圈来减弱滚筒筛的振动变形。

3)振型分析中可以看到在第一筛区与第二筛区分界处相对薄弱,故在分界处增设滚柱约束。

通过建模得到如图6所示优化后的新型筛面。

图6 优化后筛面

6.2 新型滚筒筛模态分析

一、固有频率分析

对滚筒筛进行相应频率分析,结果如表4

表4 固有频率表

将表4与表3进行对比可以看出:采用新型筛面设计和采用单独加厚第二筛区筛面厚度这两种方案对应的前10阶固有频率基本一致,差别不大,都可以较好地规避共振的发生,所以从频率分析角度来说这种新型筛面结构设计是合理的,接下来就对滚筒筛的振型进行一个分析。

振型分析

只需对4,7,9,10,14阶分析,将振型的比例因子设为4。频率数对应振型见图7.

图7 滚筒筛振型

从图中可以看出第一筛区和第二筛区筛面的振型基本一致,达到了我们想要的效果。

7 结 论

结合前文的一个优化设计内容,现对圆锥式滚筒筛结构优化改进有如下几点参考。

1.针对筛面中部较为薄弱问题,可以在滚筒筛表面加上加强筋,按圆周均匀分布4个。

2.针对进料端薄弱问题,在制造圆锥式滚筒筛筛面时可以采用适当加厚进料端的厚度的方法,同时滚筒筛小端与齿轮圈衔接的地方,焊接技术要求高。

3.减小出料端的圆柱滚柱面的振动变形,在运动中容易与滚柱支承发生碰撞从而产生磨损。

4.若滚筒筛长度较长,应该在滚筒筛中部再加一个滚柱支承。