“两堵一注”带压注浆封孔工艺在上社煤矿的试验应用

王敏

(山西煤炭运销集团阳泉有限公司,山西 阳泉 045000)

瓦斯抽采是防治矿井瓦斯灾害事故的最根本措施,对煤矿安全、环境保护和资源利用具有重要意义[1]。其中抽采钻孔封孔工艺是瓦斯抽采作业中至关重要的环节,封孔质量的优劣直接影响瓦斯抽采效果[2],不仅决定着煤层瓦斯含量与涌出量的大小,而且与抽采达标时间密切相关,是保障煤矿实现高产高效、安全生产的重要条件。上社煤矿引进重庆煤科院的“两堵一注”带压注浆封孔工艺[3-7],并取得了良好的封孔效果。

1 矿井基本概况

阳泉市上社煤炭有限责任公司井田位于阳泉市盂县南娄镇北上社村南,县城西南12 km,地处沁水煤田北部,行政区划大部属南娄镇管辖,西南小部分跨入寿阳县温家庄乡和灵芝镇境内,地理坐标为北纬37°58′44″~38°00′45″,东经113°16′57″~113°21°09″。矿井井田位置位于沁水煤田北部边界,井田面积12.376 8 km2,矿井设计生产能力150万t/a,核定生产能力210万t/a。矿井通风方式为中央分列式,矿井通风方法为机械抽出式。地面建设有两座瓦斯抽放泵站,共安装2BEC80型水环真空泵6台。矿井9、15号煤层采用以本煤层预抽、邻近层卸压瓦斯抽采,边采边抽、边掘边抽和采空区抽采相结合的综合抽采方法。

2 矿井瓦斯抽采现状及主要问题

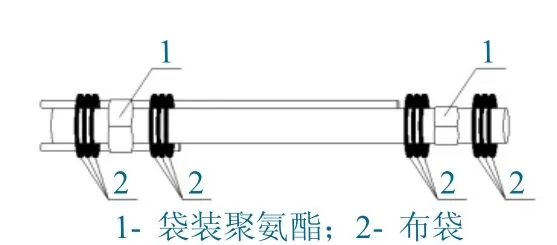

上社煤矿目前采用聚氨酯材料结合棉纱袋进行瓦斯抽采钻孔封孔。该封孔工艺简单,操作灵活,具体封孔工艺如图1所示。

图1 聚氨酯封孔示意Fig.1 Polyurethane sealing hole

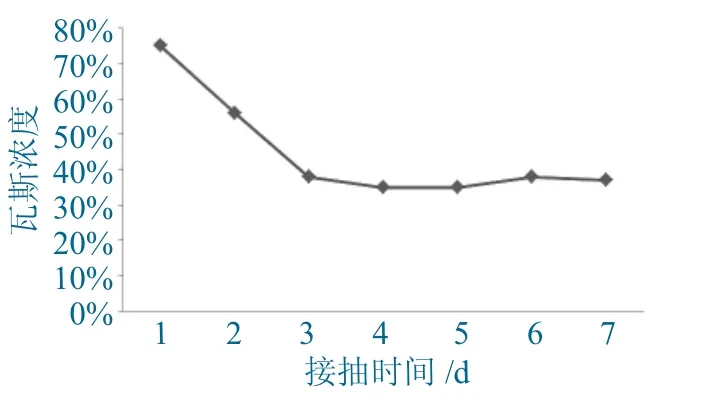

上社煤矿地面泵站抽采管路中瓦斯浓度仅为7%左右,预抽钻孔瓦斯抽采效果不理想,严重阻碍了煤矿高产高效发展。分析其主要原因在于预抽钻孔抽采浓度偏低,且衰减过快,封孔效果较差,典型的浓度衰减曲线如图2所示。

图2为15308进风顺槽10号钻场11号钻孔的浓度变化曲线,从图中可以看出,该钻孔在刚连接预抽时,瓦斯抽采浓度高达75%,随着接抽时间的增加,瓦斯浓度急剧下降,在预抽7 d内,瓦斯浓度从75%衰减到37%,衰减高达50%。

图2 钻孔瓦斯抽采浓度变化情况Fig.2 Variation of gas extraction concentration in borehole

3 试验地点及试验条件

通过对上社煤矿现场实地考察,并根据生产布置安排情况,决定在15308进风顺槽进行本煤层瓦斯抽采钻孔封孔提浓试验。15308进风顺槽本煤层钻孔间距3 m,孔径113 mm,孔深110 m,倾角-2°。为了使试验钻孔具有代表性,本次试验区域试验钻孔数量为12个,均为本煤层预抽钻孔(回采工作面预抽钻孔);钻孔成孔深度将直接影响抽采的瓦斯量和瓦斯浓度,本次试验钻孔长度(煤孔长度)不小于110 m,钻孔间距为4 m;为确保封孔质量,需要现场封孔人员严格在重庆院项目组技术人员现场指导下进行封孔,以确保封孔质量,保证封孔效果;为了考察试验钻孔抽采效果,需对每个抽采钻孔抽采浓度进行定期计量。

4 封孔材料工艺性试验

4.1 “两堵一注”封孔工艺

将HD-Ⅰ型封孔材料浆体带压注入钻孔周围裂隙中,对钻孔周围煤岩体施加主动支护,待材料有效渗入到煤体裂隙中,膨胀硬化反应后完成封孔,其封孔原理示如图3所示。

图3 HD-Ⅰ封孔材料封孔原理示意Fig.3 HD-Ⅰsealing principle of sealing material

具体实施步骤如下。

(1)成孔。根据设计要求施工瓦斯抽采钻孔并洗孔。

(2)固定管路。将返浆管和注浆管固定在抽采管上既定位置,如图4所示。

图4 固定管路示意Fig.4 Fixed piping

(3)聚氨酯封孔。封孔段的两端用高分子材料组建阻挡装置,如图5所示。

图5 聚氨酯封孔示意Fig.5 Polyurethane sealing hole

(4)注浆封孔。利用封孔装置将材料与水混合浆体注满钻孔封孔段,如图6所示。

图6 注浆封孔示意Fig.6 Grouting sealing hole

(5)清洗注浆泵。

4.2 现场工艺性试验

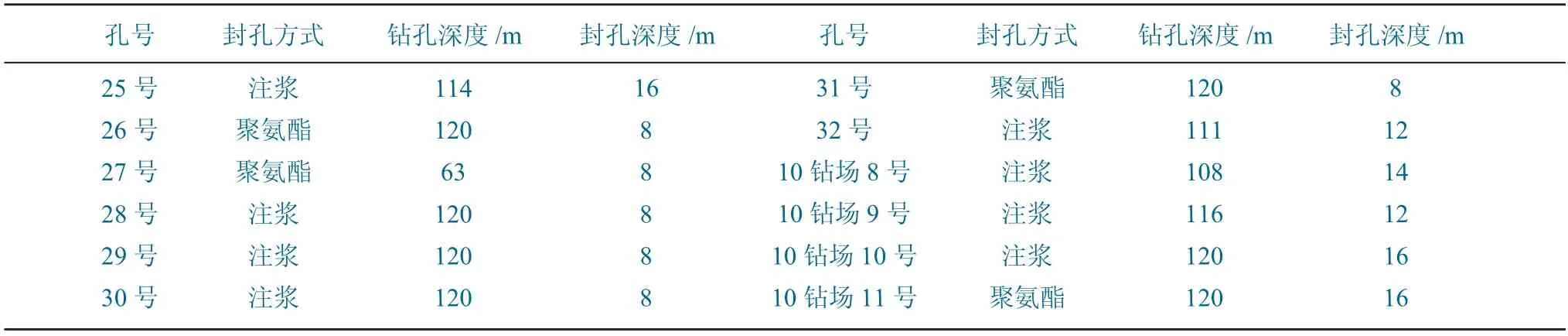

针对上社煤矿封孔效果不佳,瓦斯浓度衰减较快的问题,重庆研究院有限公司技术人员于2020年7月22日开始在上社煤矿15308进风顺槽开展了恒达HD-Ⅰ封孔材料和聚氨酯材料(目前封孔材料)封孔对比试验,恒达封孔材料采用“两堵一注”封孔工艺。封孔12个,其中恒达HD-Ⅰ封孔材料封孔8个,本矿聚氨酯材料封孔做对比4个,具体参数见表1。

表1 试验钻孔参数Table 1 Experimental drilling parameters

5 封孔实验分析

自7月23日起,共完成注浆试验钻孔12个,同时采用聚氨酯对比封钻4个,根据测定数据进行统计分析,抽采浓度情况见表2。

表2 瓦斯抽采浓度对比情况Table 2 Comparison of gas extraction concentration

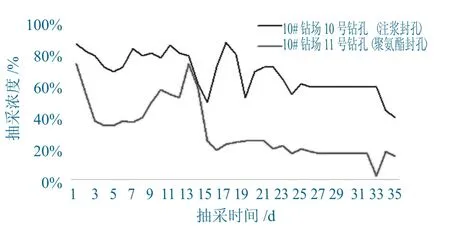

根据不同封孔深度和不同封孔方式的抽放效果,进行分析如图7、图8。

图7 封孔深度为8 m时的钻孔抽采浓度Fig.7 Drilling extraction concentration at a hole sealing depth of 8 m

图8 封孔深度为1 6 m时的钻孔抽采浓度Fig.8 Drilling extraction concentration at a hole sealing depth of 16 m

根据实际对实验钻孔和对比钻孔进行瓦斯浓度和抽放流量测定,进行分析结果见表3。

表3 不同封孔方式下的钻孔抽采流量Table 3 Drilling extraction flow rate under different hole sealing methods

通过实际钻孔抽采数据进行分析可以看出,任何封孔条件下,恒达HD-Ⅰ封孔材料封孔效果均明显优于该矿原有封孔效果,具体分析如下。

(1)当封孔深度为16 m时,恒达HD-Ⅰ封孔材料封孔初始封孔浓度均在80%以上,随着接抽时间的增加,该类封孔效果并无任何衰减现象(目前最长预抽时间为20 d,初始预抽浓度为85%,目前预抽浓度为97%),然而,16 m聚氨酯封孔效果在预抽7 d内,瓦斯浓度从75%衰减到37%,衰减高达50%。

(2)当封孔深度为8 m时,恒达HD-Ⅰ封孔平均浓度为44.25%,聚氨酯封孔平均浓度为11.82%。恒达HD-Ⅰ封孔和聚氨酯封孔的初始浓度明显低于16 m时的初始浓度,均表现出不同程度的衰减,但聚氨酯封孔衰减明显要大于恒达HD-Ⅰ封孔材料。该现象表明,目前矿封孔深度8 m明显不够,未能封过松动圈。

(3)32号钻孔采用恒达HD-Ⅰ封孔材料,封孔深度12 m确出现了衰减,主要原因在于,该区域煤层埋深呈现明显的变化,存在构造,技术人员在注浆4袋封孔材料未能实现返浆,正常钻孔2袋返浆,因此浆体填充度未能充分保证,导致出现浓度衰减。

6 结 语

(1)与传统的聚氨酯封孔技术相比,两堵一注带压注浆封孔工艺提高了本煤层钻孔的抽采浓度和抽采纯量,保证了瓦斯抽采系统的持久性。

(2)上社煤矿瓦斯抽采效果不理想,主要是因为现有的麻袋片包裹聚氨酯的封孔方式无法满足矿井安全生产和瓦斯抽采利用的需求,两堵一注带压注浆封孔工艺提高了矿井瓦斯抽采效果,满足矿井安全高效生产需要。