基于DSP的矿井采煤机状态监测及故障诊断系统设计

张晓岚

(阳泉市燕龛煤炭有限责任公司,山西 阳泉045000)

1 概 况

采煤机是矿井综采面重要设备。矿井工作面生产环境复杂恶劣,采煤机长期处于高温、多粉尘环境下,加上操作人员的不正确操作,易发生各类故障,如电控单元故障、液控单元故障、机械系统故障等,导致采煤机设备无法正常运转,严重影响了煤矿的安全生产和经济效益。

目前大多数采煤机监测系统采用PLC控制器作为核心处理单元,可以实现一定的监测功能,但对监测数据的实时运算处理能力差,尤其面对海量的监测数据,往往出现“小牛拉大车”问题。另外PLC控制器运行高级智能算法能力略显不足,无法实现采煤机故障快速、精确诊断功能。为此,本文基于DSP控制器设计了一套采煤机状态监测及故障诊断系统,利用DSP高速度、高精度的运算能力,可对采煤机进行快速有效数据监测,结合智能控制算法,可迅速在线诊断识别各类故障,改善了统PLC控制器存在的问题,为采煤机的安全运行提供保障。

2 系统方案

采煤机状态监测及故障诊断系统方案如图1所示。整个系统由工控机、服务器、LED大屏、DSP处理器、传感检测单元、开关量输入单元、变频调速单元、键盘输入单元、液晶显示单元、声光报警单元、RS485总线通信单元、CAN总线通信单元等组成。

图1 采煤机状态监测及故障诊断系统方案Fig.1 Shearer condition monitoring and fault diagnosis system scheme

DSP处理器是系统的核心设备,集数据传输、数据处理、控制功能于一体,主要负责模拟量信号和开关量信号的采集处理、智能控制模型的运行以及对变频调速单元的控制;远程控制中心包括工控机、服务器、LED大屏,主要负责数据监测,进行数据的实时曲线显示、数据存储、故障的进一步分析等;键盘输入单元用于传感器阈值范围、参数的设定;声光报警装置用于故障预警;液晶显示单元负责现场实时显示监测数据;变频调速单元负责实现采煤机的牵引动作,同时可将自身监测参数发送给DSP处理器;传感检测单元负责对采煤机自身的运行状态、周围环境数据进行监测;开关量输入单元负责采集电控系统的各种开关状态,为故障分析提供数据支持;DSP处理器与远程工控机之间通过CAN总线通信方式进行数据传输,变频调速单元与DSP处理器之间通过RS485通信方式进行数据传输。

3 硬件方案设计与选型

3.1 DSP控制器选型

采用美国TI公司生产的TMS320F28335芯片为核心处理器,该芯片为32位浮点芯片,拥有丰富的外设模块,在工业控制中应用广泛,具备高速运算能力,可对采集到的数据进行各种数据转换,同时通过内置的智能处理模型进行故障诊断。通过SCI通信接口设计RS-485通信电路实现与变频器的数据传输,而远程控制中心与DSP控制器之间则通过CAN总线通信方式传输,借助DSP控制器内置的局部控制器(eCAN)即可实现。

3.2 传感器检测设备选型

传感器检测单元负责对采煤机整机的运行状况及工作面周围环境进行监测,为故障诊断模型提供数据支持。本系统需要采用的传感器包括温度传感器、电流互感器、振动传感器、压力传感器、倾角传感器,具体的传感器型号及功能见表1。

表1 传感器型号选择及功能Table 1 Sensor type selection and function

3.3 RS 485通信电路设计

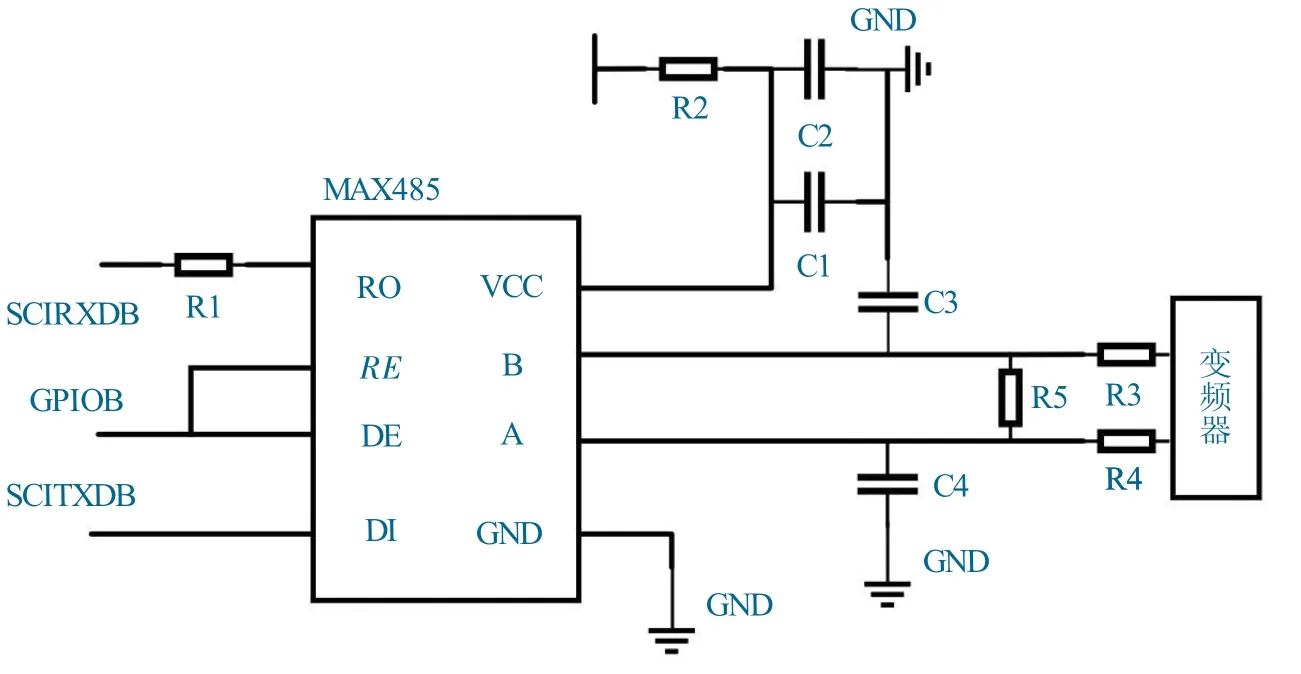

DSP控制器与变频调速单元之间采用RS485通信方式进行数据传输,可将变频器的工作参数如电压、电流、频率等数字信号信息反馈给DSP控制器,DSP与变频调速单元之间RS485通信电路的接口电路如图2所示。

图2 RS485通信电路Fig.2 RS485 communication circuit

RS485通信电路采用了MAX485芯片,将该芯片的RO引脚与DSP控制器内置串口SCIB模块的SCIRXDB引脚连接,RE引脚与DE引脚连接GPIOB引脚,A和B引脚连接变频器,VCC电压为5 V,SCITXDB与SCIRXDB为DSP的SCIB发送引脚与接收引脚。

GPIOB是DSP控制收发引脚,当GPIOB为低电平时,MAX485处于接收状态,当GPIOB为高电平时,MAX485处于发送状态。

4 系统软件程序设计

4.1 下位机主程序流程框图设计

针对DSP控制器TMS320F28335,采用TI公司开发的专用软件CCS3.3(Code Composer Studio)来进行程序开发、编写和调试。在程序设计过程中,采用模块化的设计理念,提高编程效率,同时利用程序调用的思想来进行程序执行,提高程序的执行效率。

整个下位机程序包括DSP处理器主执行程序、传感器模拟量采集检测程序、开关量输入程序、声光报警程序、液晶显示程序、键盘输入程序、CAN总线通信程序、变频调速控制程序等。系统的主程序流程如图3所示。

图3 主程序流程框图Fig.3 Main program flow

4.2 采煤机故障诊断模块程序设计

系统的故障诊断模块工作流程如图4所示。

图4 故障诊断程序流程Fig.4 Fault diagnosis program flow

首先进行系统初始化,传感器数据采集,接着DSP控制器进行数据处理,最后通过智能控制算法进行故障诊断。程序中,需要对传感器采集到的数据进行滤波处理和傅里叶变换,提取需要的特征值。智能控制算法采用了BP神经网络。DSP控制器故障诊断结果将通过CAN总线通信方式传输到远程控制中心。

5 结 语

针对传统PLC型采煤机数据监测与故障诊断系统存在的问题,提出了一种基于DSP控制器的采煤机故障诊断系统,借助DSP强大的数据运算和处理能力,系统可以快速对传感器采集数据进行数据处理、特征识别,并在线运行智能控制算法,及时有效地对采煤机发生的各种故障进行分类诊断,提高了采煤机的状态监测水平和故障应对能力。