软岩巷道支护方案优化及其应用

杨金锋

(山西晋神能源有限公司沙坪煤矿,山西 忻州 034000)

0 引 言

软岩巷道的岩层具有围岩强度低、承载能力小、受应力作用变形速度快、岩层易破碎等特征,因此软岩巷道围岩支护控制顶板一直是煤矿井下开采所面临的难题之一。许多专家学者也从多方面进行了研究,如张学军[1]对软岩巷道围岩的破坏原理提出针对性联合支护方案;史岩鹏[2]进行厚煤层软岩巷道支护技术的分析;马骁等[3]对深部软岩巷道长短锚索联合支护技术进行了研究分析;张智明[4]对掘进巷道软岩顶板支护进行设计和应用。以上研究虽然从不同方面对软岩巷道支护提出了支护技术方案和分析研究,但还存在一些不足之处。因此,以山西晋神沙坪煤矿1815胶运顺槽为例,根据该巷道地质条件和现场实际情况,通过岩层取样分析研究、现场观测等方法,提出巷道支护工艺优化方案。应用实践结果表明,优化后的支护方案取得的支护效果较好,为类似地质条件下的软岩巷道支护设计提供一定的参考。

1 工程概况

1.1 地质概况

沙坪煤矿现主要开采煤层为8号煤层,1815工作面位于沙坪矿8号煤南翼采区,8号煤回风大巷以南,1813工作面(采空区)以西。1815胶运顺槽位于胶运顺槽前段位于18206采空区,后段布置在实体煤下。工作面煤层底板标高+892—+903 m,地面标高+1 019—+1 140 m,盖层厚度127~237 m。煤层厚度3.1~5.1 m,平均4 m,煤层内生裂隙较为发育,一般为半亮型煤,局部出现暗淡型煤。煤层含夹矸1层,处于煤层中下部,岩性灰色泥岩,厚度0.10~0.20 m。煤层直接顶为黑灰色、致密、具泥质结构的泥岩,断口平坦,厚度0.5~8.4 m,平均3.7 m;老顶为灰色、中层状,含白云母碎片,泥质胶结,小型交错发育,夹薄层粉砂岩,厚度4.0~7.6 m,平均5.4 m;伪顶为黑色炭质泥岩,厚度0.2~0.4 m。煤层直接底为泥岩,灰白色、性脆、致密、具贝壳状断口、含星散状黄铁矿,产植物化石,厚度3.7~5.5 m,平均4.6 m;老底为粗粒砂岩,灰白色、厚层状、石英为主,含暗色矿物,钙质胶,厚度3.7~8.6 m,平均6.4 m。煤层顶底板岩性综合柱状图如图1所示。

图1 1 81 5回风顺槽煤层顶底板岩性柱状图Fig.1 Lithology histogram of roof and floor of 1815 air return roadway coal seam

1.2 巷道原掘进支护方式

1815胶运顺槽主要用于1815工作面进风、煤炭运输和行人等,设计工程量1 579 m,断面形状为矩形,巷宽5.2 m,高3.3 m。巷道顶部采用锚杆+锚索+铁丝网联合支护,锚杆规格为φ18 mm×2 200 mm的螺纹钢锚杆,间排距1 000 mm×1 000 mm,树脂型号ck23600,1支/眼;锚索规格为φ17.8 mm×6 200 mm,配套ck23600树脂,2支/眼,间排距均为2 500 mm×2 000 mm。副帮采用锚杆+铁丝网联合支护,锚杆规格为φ18 mm×2 000 mm的A3圆钢锚杆,间排距1 100 mm×1 200 mm,树脂型号ck23400,1支/眼;铁丝网规格为2 600 mm×5 000 mm;正帮采用玻璃钢锚杆+塑料网联合支护,锚杆规格为φ22 mm×2 000 mm的玻璃钢锚杆,间排距1 100 mm×1 200 mm,树脂型号ck23400,1支/眼;塑料网规格为2 600 mm×5 000 mm。

1.3 巷道围岩变形破坏特征

在巷道掘进期间,通过现场观测巷道围岩变化特征发现,采用现有支护方式进行掘进支护后,随着掘进距离的逐步延伸,巷道在掘出2个月以后,开始出现顶板岩层开裂、破碎、下沉等现象,严重地点甚至出现了局部顶板岩层整体冒落,锚杆、锚索拉出现象,不仅影响工作面正常掘进,同时带来了极大的安全隐患。

2 顶板岩层特征分析

利用X射线对1815掘进工作面顶板泥岩的成分进行分析,得到如图2所示的衍射图谱。根据图2分析可知,石英、高岭石和伊利石在顶板岩石矿物成分中所占的比例最大,该类矿物均为黏土类矿物。

图2 煤层顶板泥岩矿物成分X射线衍射图谱Fig.2 X-ray diffraction pattern of mineral composition of mudstone of coal seam roof

为检验工作面煤层顶板泥岩被顶板水及风化破坏作用下状态产生的变化情况,选取工作面煤层顶板泥岩岩芯试样进行饱水-风干试验[5]。经过4个循环的试验,得到如图3所示的结果,其中图3(a)为选取试样的初始状态,在试样进行两个循环的作用以后,岩芯试样开始出现部分破碎、离体现象,如图3(b)所示;在经过3个循环的饱水-风干作用以后,近半岩芯都发生了破碎离体现象,如图3(c)所示;在第4个循环结束以后,整个岩芯全部崩解破碎,如图3(d)所示。

图3 工作面煤层顶板泥岩岩芯试样饱水-风干破坏变化过程Fig.3 Change process of saturated water-air-drying failure of mudstone core samples in coal seam roof of working face

工作面顶板泥岩试样通过电镜扫描后得到图像如图4所示,根据扫描图分析可知,泥岩岩芯组成成分中大部分为伊利石、高岭石和绿脱石,它们在岩石中呈不规则分布,整体岩体结构没有规律性,且岩体中间存在大量的裂隙。

图4 顶板泥岩岩芯试样电镜扫描Fig.4 SEMscanning of mudstone core samples on roof

3 巷道支护设计优化

根据上述情况分析可知,工作面巷道围岩出现破坏变形、失稳等现象,主要原因是由于巷道顶板直接顶为泥岩层,岩层内部结构紊乱、强度低,在顶板岩层受到淋水和风化侵蚀等外力作用时,岩层整体结构极易出现断裂破坏,造成巷道采用锚网支护时锚固效果差,施工的锚杆索失效造成巷道整体支护强度降低[6-7]。

3.1 施工断面和工艺优化

为减小风化作用对岩层的破坏影响,在巷道掘进采用锚网支护后,对巷道全断面进行薄喷封闭。为防止喷浆后巷道断面减小,在原巷道设计的断面基础上将巷宽和巷高分别增加200 mm,提前预留出喷浆层空间,掘进施工期间,滞后掘进工作面20 m左右对巷道进行喷浆,其中顶部喷浆厚度为50 mm,两帮喷浆厚度均为100 mm。同时因工作面煤层顶板有一层200~400 mm厚的伪顶,因伪顶极易破碎,支护难度大,因此在巷道掘进时,将沿顶掘进工艺改为破伪顶掘进施工。

3.2 支护参数优化

将原巷道顶部和帮部支护采用的φ18 mm×2 200 mm螺纹钢锚杆更换为φ22 mm×2 400 mm锚杆,同时为提高巷道两帮肩窝处支护强度,减小肩窝处变形量,将巷道顶部和帮部边角处的锚杆角度由原来的垂直顶部和帮部布置调整为夹角为20°布置。顶部锚索由原来设计的φ17.8 mm×6 200 mm调整为φ18.9 mm×7 200 mm,夹角由原来的垂直顶板调整为与顶板呈20°夹角。支护参数优化后巷道支护设计如图5所示。

图5 原巷道支护方案与优化后的巷道支护方案对比Fig.5 Comparison between the original roadway support scheme and the optimized roadway support scheme

4 优化后应用效果分析

4.1 数值模拟试验分析

1815胶运顺槽掘进期间采用优化后的支护方案进行巷道掘进支护时,巷道围岩受力变形破坏及锚杆(索)受到的剪切应力后产生的变化效果如图6所示。由图中可以看出,在巷道采用优化后的锚杆(索)支护的初期,锚杆(索)受到的剪切应力分布比较均匀,巷道整体结构变形量不大且较均匀,支护体能够对巷道围岩变形起到有效控制作用;当剪应力逐渐增大到12 MPa时,巷道顶部两边角开始产生一些裂隙;当剪应力达到18 MPa时,巷道顶部锚索仍能对顶板起到有效支撑控制作用,并且能够切断巷道顶板围岩边角的塑性滑移变形线,从而使巷道顶板上方仍能够形成一个较为完整的承载结构体,减小了围岩破坏变形量。由此表明优化后的支护方案能够起到有效控制巷道围岩变形破坏的作用。

图6 巷道围岩受力破坏变形演变过程Fig.6 Evolution process of failure deformation under stress on surrounding rock of roadway

4.2 应用效果分析

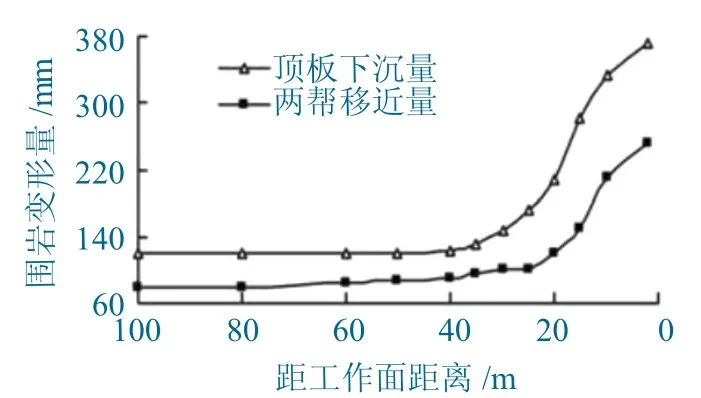

为检验优化后支护方案在工作面实际应用中的效果,在1815工作面回采期间,在胶运顺槽距工作面切眼100 m位置布置一个观测点,对巷道顶底板移近变形量进行定期观测,通过现场观测取得的数据绘制出巷道顶底板移近量变化曲线,如图7所示。

图7 1 81 5工作面胶运顺槽顶底板移近量变化曲线Fig.7 Variation curve of top and bottom plate movement of rubber transport groove on 1815 working face

根据图7可知,在工作面回采过程中,工作面切眼距离观测点大于40 m时,巷道围岩变形量不明显;当工作面切眼回采至距观测点40 m位置时,巷道围岩变形量开始出现逐渐增大现象,在距离20 m位置时巷道顶底板移近量出现急剧增大现象;当工作面回采至测点位置时,巷道顶板最大下沉量达到了376 mm,巷道两帮位移量最大达到了258 mm。巷道围岩顶底板移近量最大值均未超过规定值,均在合理变形范围之内。同时,通过对工作面回采期间巷道破坏变形情况调研可知,1815胶运顺槽未发生顶板大面积破坏变形、冒落现象,巷道整体结构较为完整,回采期间未进行二次扩修现象。由此表明该支护方案能够满足控制巷道围岩破坏变形的要求,达到了设计效果,确保了工作面安全回采。

5 结 论

(1)根据采取的顶板泥岩试样分析可知,1815工作面顶板泥岩结构中含有大量的黏土类矿物质,且分布不规则,裂隙大,受到风华和淋水侵蚀作用极易产生破坏变形,控制维护难度大。

(2)提出优化锚杆(索)支护参数,增大增长锚杆、锚索直径和长度,同时对巷道围岩表层进行喷浆覆盖保护等综合巷道围岩支护优化方案。

(3)应用实践效果表明,1815工作面胶运顺槽采用优化后的支护方案后,巷道顶底板移近变形量在合理范围之内,巷道整体支护效果良好,回采期间未发生巷道冒落、返修现象,支护效果达到了设计要求,工作面实现了安全回采。