山西晶鑫煤业3217综放工作面放煤工艺优化研究

张鹏鹏

(山西阳城阳泰集团 晶鑫煤业股份有限公司,山西 晋城048100)

0 引 言

综放开采因其适用性强、成本低、效率高而被广泛地应用到厚及特厚煤层开采当中[1-3]。然而,由于放煤过程中的顶煤运移及放出规律仍不明确,而放煤过程充满随机性,使得综放开采的理论研究难以指导现场生产。因此,综放开采的顶煤放出率一直是矿山企业密切关切的问题。针对不同的煤层赋存条件、工作面设备情况以及矿井实际特点,选择适合的放煤工艺,一方面可以实现顶煤的最大程度回收,另一方面可以减少采空区遗煤导致的自然发火等问题[4-6]。因此,有必要根据工作面的实际条件,通过数值模拟等手段比较不同放煤工艺的优缺点,进而选择最适合的放煤工艺。本文以山西阳城阳泰集团晶鑫煤业股份有限公司3217综放工作面具体地质生产条件为研究背景,运用理论分析、数值模拟等研究手段,对该地质条件下的顶煤回收率、含矸率进行了研究。通过比较模拟结果,提出了放煤工艺的优化方向。

1 概 况

山西晶鑫煤业有限公司地处山西阳城,是由原卧庄煤矿与清林沟煤矿合并后重组而成,矿井地面标高+664—+740 m,井下标高为+608—+618 m。3号煤层厚4.8 m,采高2 m,放顶煤高度2.8 m。煤层倾角1°~3°,煤层走向近南北,倾向东西,煤质硬度为f=1~2。3号煤似金属光泽,灰黑色,半亮型,煤质较硬,沥青光泽,致密坚硬,贝壳状或参差状断口,节理发育。煤层结构简单稳定。3217工作面倾斜长度130 m,走向长度为732 m。工作面中部采用ZF2800/16/24型液压支架支护顶板,支架数量101架,支架工作阻力2 800 kN。工作面机头由3架ZFG3200/18/26型过渡架支护,机尾由3架ZFG3200/18/26型过渡架支护,该支架工作阻力为3 200 kN,支架宽度为1.5 m。

2 放煤工艺分析

综放开采的放煤工艺主要包含两个方面。一是放煤步距,放煤步距一般为采煤机截深的整数倍,常见的放煤步距主要有一采一放、两采一放及三采一放;二是放煤方式,主要包括放煤顺序和每次顶煤的放出量,放煤顺序和放煤量的相互组合,构成了多种多样的放煤方式,常见的放煤方式有单轮顺序放煤、单轮间隔放煤及多轮顺序放煤等。

不同的放煤工艺影响工作面不同的顶煤回收率。放煤步距设置偏小,则会导致工作面有效放煤时间较少,生产效率低下,且会造成煤矸分界面反复受到扰动,造成顶煤放出率较低而含矸率较高。放煤步距设置较大则会导致支架后方煤矸运动距离较大,致使上部矸石先到达放煤口,造成大量顶煤遗留于采空区不能被放出。放煤方式的选择应考虑具体的煤层赋存条件,还需要考虑工作面设备的自动化水平。一般而言,多轮放煤情况下顶煤放出率最高,但多轮放煤需要放煤工多次折返于工作面上下端头,在井下很难推广,只有当工作面采用自动化放煤方式时,才具备多轮放煤的条件。而间隔放煤时的顶煤放出率一般高于顺序放煤,因此现场生产时应该尽可能采用间隔放煤方式。

3 数值计算模型及模拟方案

为减少模型计算量,本次模拟共构建2个二维模型,如图1所示。图1(a)模型用于研究工作面走向放煤步距,模型长20 m,煤层厚度为4.8 m,采高为2 m,矸石厚度为3 m。图1(b)用于研究工作面倾向放煤方式,模型长30 m,共布置20个支架,煤层厚4.8 m,矸石层厚度为3 m。图1(a)共设置3个模拟方案,分别为一采一放、两采一放及三采一放。图1(b)共设置3个模拟方案,分别为单轮顺序放煤、单轮间隔放煤及多轮顺序放煤。

图1 数值计算模型Fig.1 Numerical model

4 数值模拟结果及分析

4.1 放煤步距

为和现场生产条件对应,模拟过程采用见矸关门的原则终止放煤,模型共模拟3个放煤方案,模拟结果见表1。由表1可知,当工作面放煤步距较小时,即工作面采用一采一放的放煤步距时,顶煤的放出率为83.1%,含矸率为11.2%。随着放煤步距的增加,放出率也增加,而含矸率则呈降低趋势。两采一放的顶煤放出率为87.7%,含矸率为9.4%。当工作面放煤步距继续增加时,顶煤放出量开始减少,含矸率则开始增加。由此可见,两采一放时工作面顶煤放出率最高,为87.7%,同时,在此条件下含矸率最低,为9.4%。

表1 不同放煤步距下顶煤放出率及含矸率Table 1 Top coal release rate and gangue percentage at different caving step intervals

4.2 放煤方式

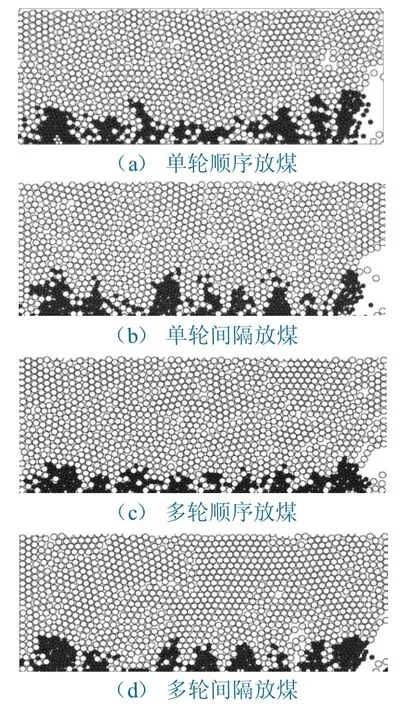

图2为不同放煤方式下的采空区遗煤分布情况,表2为不同放煤方式下顶煤放出率及含矸率。由图2可知,不同放煤方式下的顶煤放出情况明显不同。单轮放煤相较于多轮放煤的放出率较低,这是由于单轮放煤时煤岩分界面受放煤的扰动较大,造成煤矸分界面变化较为剧烈,煤矸分界面到达放煤口时明显呈锯齿状,使得放煤体难以和煤矸分界面完全相切,单纯扩大放出体体积只会造成含矸率的不断增加。相比而言,多轮放煤时的顶煤放出率较高,可以达到88.2%,比单轮放煤提高了约5.3%,因此,多轮放煤的采空区遗煤量也较少。出现这一结果的原因是多轮放煤时煤矸分界面可以缓慢且均匀下沉,在到达放煤口时仍较为平直,更有利于放出体的发育。在具体方面,单轮间隔放煤时,顶煤放出率较单轮顺序有所提高,而在多轮放煤时,顺序放煤则相较于间隔放煤时的放出率有所提高。这是由于在单轮放煤时,间隔放煤可以使煤矸分界面下降更为平缓,而在多轮放煤时,间隔放煤则增大了放煤对煤矸分界面的扰动。

表2 不同放煤方式下顶煤放出率及含矸率Table 2 Top coal release rate and gangue percentage under different coal caving methods

图2 不同放煤方式下采空区遗煤分布情况Fig.2 Distribution of remaining coal in goaf under different caving methods

从顶煤的放出率及含矸率来看,多轮顺序放煤时的顶煤放出率最高,含矸率最低,值得注意的是,多轮顺序放煤和多轮间隔放煤的顶煤回收率以及含矸率相差并不大。而单轮顺序放煤时的顶煤放出率最低,为84.7%,含矸率却最高,为8.7%。而单轮间隔放煤的顶煤放出率及含矸率基本处于中间位置。

5 结 论

(1)综放开采相较于综采具有效率高、成本低、投资少等特点,但综放开采的发展一直受制于顶煤的采出率。通过优化放煤工艺,提高了综放开采在不同煤层赋存条件下的放出率。

(2)通过比较不同放煤步距下的顶煤放出率,采用两采一放时的顶煤放出率最高,可以达到87.7%,含矸率最低为9.4%。

(3)工作面不同放煤方式情况下的顶煤放出情况存在很大的不同。一般而言,多轮顺序放煤的放煤方式最高,可以达到87.1%,其次为多轮间隔放煤,再次为单轮间隔放煤,顶煤放出率最低的是单轮顺序放煤,为82.9%。

(4)放煤工艺的优化不能仅以追求最大的顶煤放出率为目标,必须综合考虑工作面自动化水平。当工作面可以实现自动化放煤时,应采用多轮顺序放煤方式,当工作面采用人工放煤时,则应该采用单轮间隔放煤。