浩乳德用直投式发酵剂保护剂配方优化及应用

景安琪,张凤梅,孙立山,吴 楠,双 全

(1.内蒙古农业大学 食品科学与工程学院,内蒙古 呼和浩特 010018;2.正蓝旗长虹乳制品厂,内蒙古 锡林郭勒盟 027200)

随着人们生活水平的不断提高,各种乳及乳制品开始被大众选择,经过30多年的不懈努力,我国已成为世界第三大产奶国[1],在国家政策的扶持下,我国在自制乳制品方面大有突破[2],但在传统乳制品这一方面,我国大部分企业仍需依靠购买进口发酵剂才能进行生产,存在着生产成本高、生产速率低、价位高等问题,因此自主研发相关直投式发酵剂成为了至关重要的一环。主流的直投式发酵剂通常采用真空冷冻干燥法、喷雾干燥法等[3]生产方式,由于喷雾干燥过程中热空气对乳酸菌的致死效应导致干燥后乳酸菌的存活率较低,因而真空冷冻干燥法最为常用,具有避免热敏感产品的高温加工,降低产品因热不稳定而造成的损失[4]等优势,而且冷冻干燥过程中向菌悬液中添加冻干保护剂,可以有效防止外界压力对细胞膜磷脂双分子层的破坏,从而减少低温、高压等物理或化学伤害[5-6],提高乳酸菌的存活率。

近年来,很多学者对发酵剂保护剂进行了研究,ZHANG J等[7]以干酪乳杆菌(Lactobacillus casei-Zhang)为研究对象,根据细胞存活率和生理特性,研究了不同冻融保护剂的冻融效果。结果表明,添加谷胱甘肽作为理想的低温保护剂,可显著提高存活率达86.6%。GUL L B等[8]以短乳杆菌ED25为研究对象,采用Box-Behnken试验设计优化冻干保护剂,得到最佳保护剂由脱脂乳(17.28%)、乳糖(2.12%)和蔗糖(10%)组成,冻干后对细胞活力的保护率>99%。柏旭[9]在制备干酪乳杆菌直投式发酵剂(Directed-Vat-Set,DVS)时,对生理盐水、蔗糖、乳糖、半乳糖、脱脂乳粉、甘油、葡萄糖、甘露糖、甘露醇、海藻糖和谷氨酸钠11种冻干保护剂进行研究,最终确定海藻糖(49.20%)和谷氨酸钠(50.80%)复合冻干保护剂能够使干酪乳杆菌冻干存活率从不到10%提升至65.07%。忻胜兵[10]对适于冰葡萄酒生产的复合直投式发酵菌剂工艺进行研究,以耐糖酵母CX13和产酯酵母K2"-27为研究对象,确定复合冻干剂最优保护剂配方为将海藻糖(7%)、蔗糖(7%)、甘油(4%)、谷氨酸钠(2%)以及脱脂乳(5%)混合,存活率可达85.33%。刘刚等[11]在单因素试验基础上,选用正交试验优化嗜热链球菌(Streptococcus thermophiles)Q4F8保护剂的工艺条件,得到最优保护剂配方为脱脂乳120 g/L、谷氨酸钠10 g/L、甘油60 g/L和海藻糖80 g/L,此条件下存活率达90.08%。

浩乳德又称为奶豆腐、奶酪,是以生鲜乳为原料,经净乳、发酵、部分脱脂、加热、排乳清、凝乳块乳化、装模成型等蒙古族传统工艺制成的奶制品[12-13],浩乳德中蛋白质含量高,其中酪蛋白是主要蛋白质,其氨基酸比例平衡,必需氨基酸含量较高,是一种优质蛋白质,消化率接近100%,因此,奶豆腐是人体补充优质蛋白质的良好来源[14]。本试验前期从传统浩乳德发酵乳中分离纯化出一株优势菌株,编号为686,经16S rDNA鉴定为植物乳杆菌(Lactobacillus plantarum)。为制备菌株686直投试发酵剂,本研究通过单因素试验筛选保护剂成分,以冻干存活率为目标,结合Box-Behnken响应面分析法,选择出最优保护剂配比方案。此外,采用菌株686直投试发酵剂制备浩乳德,并对其进行理化指标及扫描电镜分析,对其保护机制进行探讨,为生产改进型奶酪用直投式发酵剂的规模化、标准化生产提供理论和技术基础。

1 材料与方法

1.1 材料与试剂

1.1.1 原料和菌株

鲜牛乳(水分87.5%、蛋白质3.6%、脂肪3.5%、碳水化合物4.8%):内蒙古正蓝旗长虹乳制品厂提供;脱脂乳粉(蛋白质34%、脂肪1%、碳水化合物53.3%):北京酷来搏科技有限公司;植物乳杆菌(Lactobacillus plantarum)686:分离自内蒙古正蓝旗长虹乳制品厂浩乳德(奶豆腐)发酵乳。

1.1.2 化学试剂

葡萄糖(分析纯):天津福晨化学试剂厂;菊粉:河南万邦实业有限公司;海藻糖、谷氨酸钠、谷胱甘肽(均为分析纯):北京索莱宝科技有限公司;氯化钠(分析纯):北京化工厂;甘油(分析纯):天津科贸化学试剂有限公司;山梨醇(分析纯):美国Sigma公司;凝乳酶(40 000 U/g):澳大利亚Clerici Spa公司。

1.1.3 培养基

MRS肉汤、MRS固体培养基:广东环凯生物科技有限公司。

1.2 仪器与设备

ESR-500型高剪切分散乳化机:上海易勒机电设备有限公司;KDC-140HR高速冷冻离心机:安徽中科中佳科学仪器有限公司;SW-CJ-2FD超净工作台:苏州安泰空气技术有限公司;BSA223S-CW电子分析天平:德国Sartorius公司;FDU-2200真空冷冻干燥机:日本Eyela公司;DW-86L728J超低温保存箱:海尔集团;SX-500全自动高压灭菌锅:日本TomyDigitalBiology公司;XL30扫描电子显微镜:荷兰Philips公司;K9860全自动凯氏定氮仪:济南海能仪器股份有限公司;SA 402B电子舌:日本Insent公司。

1.3 试验方法

1.3.1 浩乳德加工工艺流程及操作要点

操作要点:

均质:为防止杀菌过程中脂肪上浮,将新鲜牛乳放入洁净的均质机中,在60~65 ℃、20 MPa条件下均质30 min。

杀菌:均质后将牛乳放入80 ℃的水浴锅中加热15 min进行巴氏杀菌,迅速冷却至37 ℃。

接种:菌株686在MRS肉汤中活化2代后,按照2%的接种量加入巴氏杀菌后的牛乳中,发酵至凝乳,制作成母发酵液。将母液按照10%的接种量加入牛乳中进行发酵,控制发酵温度为37~38 ℃,每隔20 min取样,测定其酸度。

凝乳酶进行活化:称取2 g食品级NaCl,用蒸馏水定容至100mL容量瓶中制成质量浓度为20g/L的盐水,灭菌(121℃、15 min)后放入37 ℃水浴锅,以0.04 g/kg计算称取凝乳酶的添加量,将称取的凝乳酶倒入小烧杯中,以凝乳酶∶盐水=1∶50固液比(g∶mL)量取预热好的盐水并倒入盛放凝乳酶的烧杯中进行活化,活化30 min备用。

凝乳酶凝乳:待牛乳发酵酸度达到22~23°T,加入活化后的凝乳酶,迅速搅拌1 min并将发酵温度调至42 ℃,静置发酵凝乳40 min。

切割:凝乳块达适当硬度时,用食指斜向插入凝块中约3 cm,当手指向上抬起时,如裂纹整齐,指上无小片凝块残留且乳清透明时,即可开始进行切割。将凝块切成1 cm3的小方块,在原温度下保持10 min。

排乳清:当乳清大量析出时,乳清分两次排除,第一次排除50%,搅拌5 min,然后排除所有乳清。将干酪粒堆酿,堆酿期间每隔10 min将凝块上下翻转。

堆酿、加盐:将堆酿后的凝块切碎,加入原乳3%的食盐,搅拌均匀。

热烫、拉伸:将浩乳德粒装入容器中,加入85 ℃左右水,反复揉捏并拉伸折叠,凝块可拉成丝状即可。

冷却、包装:将浩乳德装入模具中,放入5~10 ℃的高浓度(20%)盐水中使其硬化,30 min后取出,进行真空包装,得到浩乳德成品。

1.3.2 菌株培养及冻干菌粉的制备

将保藏的菌株686活化,按照3%的接种量接种到MRS肉汤培养基中,37 ℃恒温厌氧培养24 h后,在5 500 r/min条件下离心15 min,用0.85%的生理盐水冲洗两次后,去除上清液,得到菌泥,参考陈合等[15]的配比方法,加入与菌泥体积比为2∶1的保护剂,混匀后,于-80 ℃条件下预冷冻12 h后,真空冷冻干燥24 h,得到冻干菌粉。

1.3.3 冻干存活率

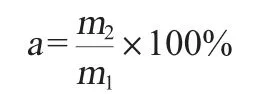

将冻干后的乳酸菌粉加入与冻干前等体积的生理盐水(浓度为0.85%)进行复水,按照稀释涂布平板法接入MRS固体培养基中,37 ℃恒温厌氧培养48 h,用平板计数法计数,每组做3个平行。冻干存活率计算公式如下[16]:

式中:a为冻干存活率,%;m1为冻干前活菌数,CFU/mL;m2为冻干后活菌数,CFU/mL。

1.3.4 保护剂配方优化单因素试验[5,17]

经查阅大量相关文献,将冻干保护剂分为多元醇类、糖类、氨基酸类、蛋白质/肽类和聚合物类这五大类,本试验选择了多元醇类:甘油、山梨醇;糖类:葡萄糖、菊粉、海藻糖;氨基酸类:谷氨酸钠;蛋白质/肽类:脱脂乳和谷胱甘肽,这8种作为冻干保护剂进行研究,添加量分别为3 g/100 mL、6g/100mL、9g/100mL、12g/100mL、15g/100mL、18g/100mL、21 g/100 mL、24 g/100 mL,分别考察各因素对冻干菌株存活率的影响。

1.3.5 响应面法优化保护剂配方

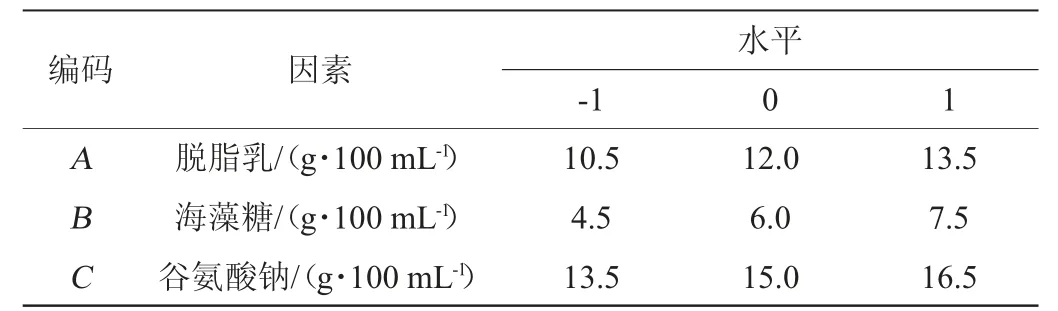

根据单因素的试验结果,选择脱脂乳(A)、海藻糖(B)、谷氨酸钠(C)为3个影响因素,显著中心为零水平,高水平和低水平比零水平高或者低1/2个原始实际步长[18],用Box-Behnken法优化设计试验,以冻干存活率(Y)为响应值来确定最佳冻干保护剂的配比研究,响应面试验因素与水平如表1所示。

表1 保护剂配方优化Box-Behnken试验因素与水平Table 1 Factors and levels of Box-Behnken experiments design for protective agent formulation optimization

1.3.6 扫描电镜观测冻干菌体形态特征

以添加最优保护剂的冻干菌粉686为试验组,以生理盐水(0.85%)为保护剂的乳酸菌686为空白对照组,用XL30型扫描电子显微镜进行不同放大倍数微观结构的观察。

1.3.7 改进式浩乳德品质测定

用最优保护剂冻干的菌粉686用无菌0.85%的生理盐水复水,以3%的接种量接入脱脂乳中,按照1.3.2中工艺流程制作改进式浩乳德,以长虹乳制品厂生产的传统浩乳德为对照组,根据国标GB 5009.3—2016《食品安全国家标准食品中水分的测定》[19]、GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》[20]、GB 5009.6—2016《食品安全国家标准食品中脂肪的测定》[21]及GB 5009.4—2016《食品安全国家标准食品中灰分的测定》[22]中规定方法测定水分、蛋白质、脂肪及灰分,用电子舌对滋味进行测定。

1.3.8 数据处理

试验数据采用Excel 2016、SPSS 22.0进行处理分析,用Origin 8.5进行图片处理制作,用Design-Expert 11.0.3进行响应面模型拟合并分析。

2 结果与分析

2.1 保护剂配方优化单因素试验

由图1可知,保护剂为脱脂乳、海藻糖及谷氨酸钠时,冻干存活率显著高于其他组(P<0.05),当保护剂为12.0 g/100 mL脱脂乳时出现峰值(79.08%);在谷氨酸钠质量浓度为15.0 g/100 mL时,菌株686出现最高存活率(76.78%)。脱脂乳的积极作用可以归因于其提供涂层的能力,在冷冻干燥过程中保护微生物细胞的膜[4];谷氨酸钠的保护机制被认为是保护剂中的氨基与细菌蛋白质的羧基之间反应的结果,从而稳定了蛋白质的结构[23];大量试验研究发现乳酸菌在海藻糖中存活率较高,是较优质的冻干保护剂,并经研究发现海藻糖能和细胞膜中的某些成分形成氢键作用,取代水的位置,保护细胞膜的稳定性[24-25],提高乳酸菌的存活率,通过试验研究发现,当海藻糖质量浓度为6.0 g/100 mL和18.0g/100 mL时,存活率出现两次峰值(74.69%和77.76%),但考虑到实际应用及成本费用等因素,尽量选择低成本、高效率的保护剂。因此,本试验选择脱脂乳12.0 g/100 mL、海藻糖6.0 g/100 mL、谷氨酸钠15.0 g/100 mL三种冻干保护剂进行响应面试验。

图1 不同保护剂对菌株686冻干存活率的影响Fig.1 Effect of different protective agent on freeze-drying survival rates of strain 686

2.2 冻干保护剂配方优化响应面试验

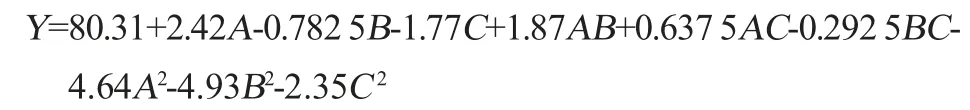

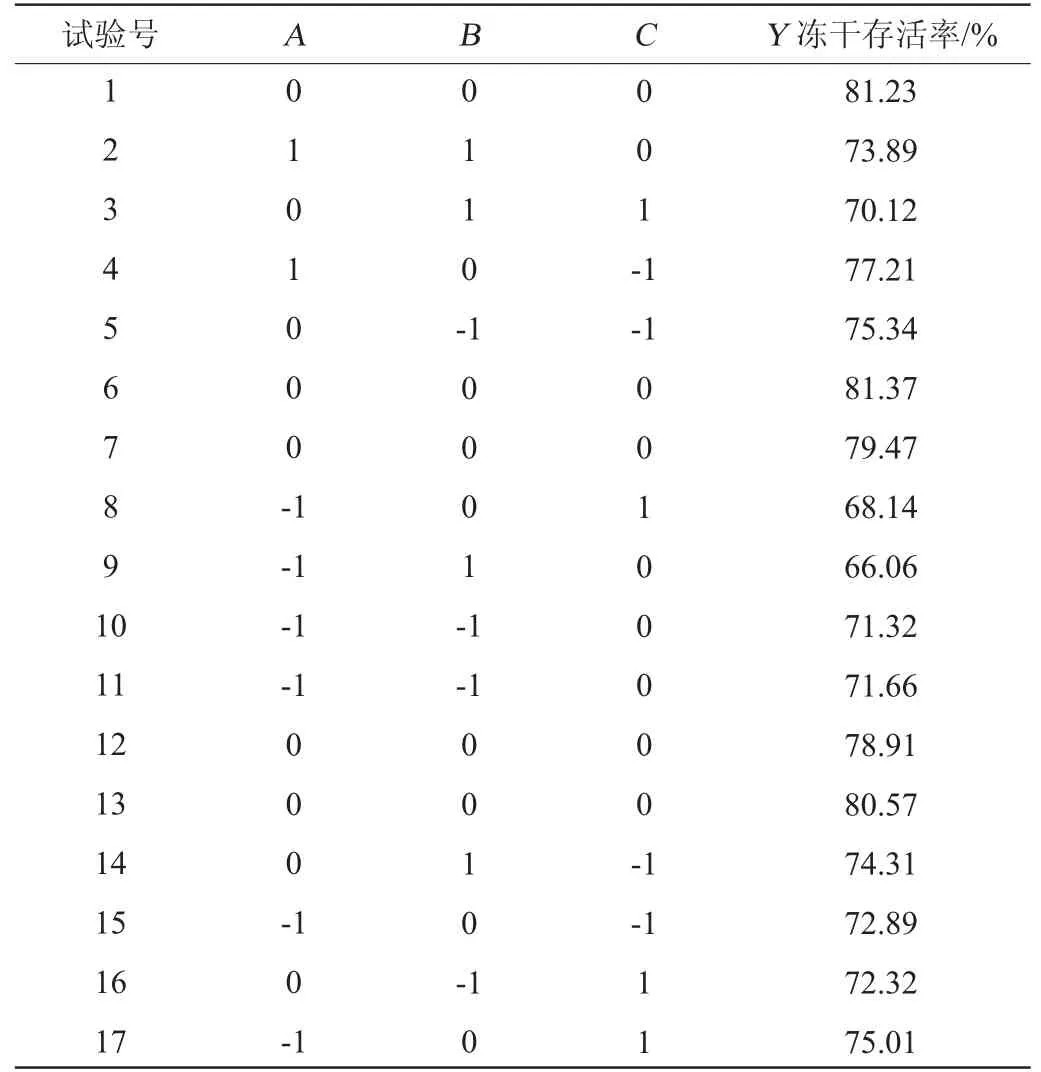

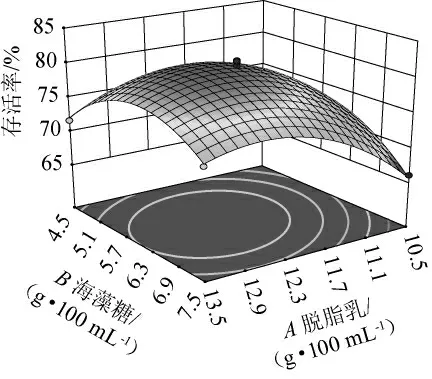

在单因素试验结果基础上,以脱脂乳(A)、海藻糖(B)和谷氨酸钠(C)添加量为自变量,以冻干存活率(Y)为响应值,利用Design-Expert 11.0.3软件对表2数据进行方差分析,结果见表4。经回归拟合后得到菌株686冻干存活率的回归方程如下:

表2 保护剂配方优化Box-Behnken试验设计与结果Table 2 Design and results of Box-Behnken experiments for protective agent formulation optimization

由表3可知,模型P<0.000 1,说明回归模型极显著,且失拟项P值>0.05,证明试验误差较小,可以用该模型对试验结果进行分析[26]。一次项A、C,交互项AB,二次项A2、B2和C2对结果影响极显著(P<0.01),一次项B对结果影响显著(P<0.05)。比较F值可知,对菌株686冻干存活率影响顺序为A脱脂乳>C谷氨酸钠>B海藻糖。

响应面图和等高线图可以反映两因素之间的交互作用,响应面越陡峭说明两自变量间的交互作用对响应值影响程度越大,相反,则不显著,同时等高线越接近椭圆,两因素的交互作用越显著,越接近圆形则交互作用越不显著[27-29]。

固定谷氨酸钠为零水平,脱脂乳和海藻糖对冻干存活率的影响的响应面及等高线见图2。由图2可知,因素AB响应面曲面陡峭,等高线接近椭圆,因此因素AB之间是有显著的交互作用(P<0.05);当脱脂乳为低浓度时,存活率随着海藻糖浓度增加呈先上升至某一值后缓慢下降的趋势,这可能是由于高浓度的保护剂可以加速细胞内的蛋白质聚合,形成较强的玻璃化结构,反而不利于细胞的保存,且复水效果不好[30];将海藻糖浓度固定时,存活率随着脱脂乳浓度增加呈迅速上升至某一值后缓慢下降的趋势。且通过响应面图形可看出,脱脂乳上升幅度比海藻糖陡峭,说明脱脂乳对存活率的影响更大,这与方差分析结果一致。

图2 脱脂乳和海藻糖交互作用对菌株686冻干存活率影响的响应面及等高线Fig.2 Response surface plots and contour lines of effect of interactions between degreased milk and trehalose on freeze-drying survival rates of strain 686

2.3 验证试验

根据建立模型进行参数优化分析[31],以冻干存活率最高值为优化目标,得到菌株686的最佳保护剂配方为脱脂乳添加量12.348 g/100 mL,海藻糖添加量5.963 g/100 mL,谷氨酸钠添加量14.485 g/100 mL,在此优化配方条件下,菌株686冻干存活率理论值为80.90%。为了便于实际操作,将上述优化配方条件修正为脱脂乳添加量12.5 g/100 mL,海藻糖添加量6.0 g/100 mL,谷氨酸钠添加量14.5 g/100 mL。在此优化配方条件下,进行3次验证试验,菌株686冻干存活率实际值为81.59%,与预测值基本吻合,说明本次试验模型是可行的。

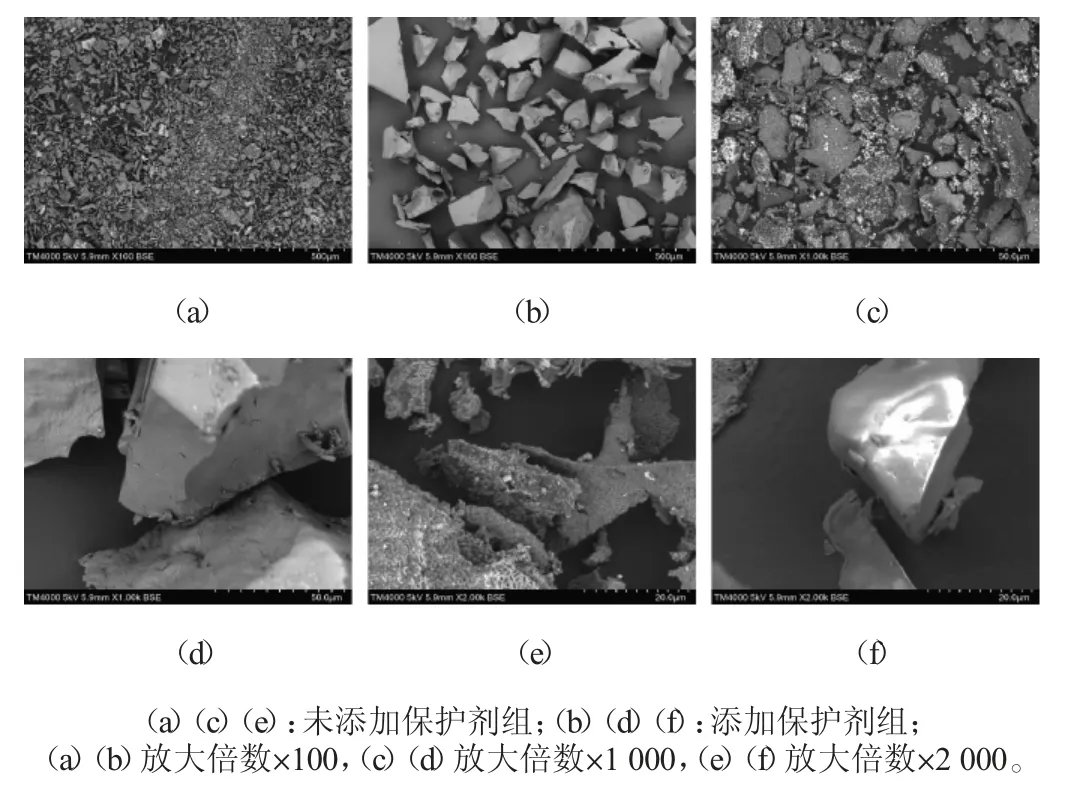

2.4 扫描电镜观测冻干菌体形态特征

为观察添加保护剂前后的冻干状态,对植物乳杆菌686冻干菌粉进行扫描电镜测定,结果见图3。

图3 冻干菌株686冻干菌粉的扫描电镜结果Fig.3 Scanning electron microscope results of freeze-drying powder of strain 686

由图3可知,未添加保护剂的菌体均暴露于表面,完整性差,极易受到各种物理及化学损伤,有些菌体已经变型甚至破裂,菌体之间有拉丝状物质,因而存活率低。加入保护剂的样品在冻干后介质呈现出多孔疏松的结构,更利于迅速复水及速溶的特性。并且添加保护剂组几乎看不到菌体,菌体被完整的包埋于保护剂中,从而避免受到外界伤害,提高了乳酸菌的存活率,这与苏萍等[32-33]的研究结果相似。

2.5 改进浩乳德品质特性

由图4可知,将对试验组及对照组进行独立样本T检验,试验组与对照组浩乳德水分分别为50.28%和52.36%,无显著差异(P>0.05);试验组蛋白质含量25.16%,高度显著高于对照组(P<0.001),说明在制作浩乳德过程中,排出乳清较为清澈,蛋白质流失较少;试验组的脂肪含量为20.8%,对照组为19.8%,极显著高于对照组(P<0.01);试验组与对照组分含量分别为3.32%和3.19%,试验组显著高于对照组(P<0.05),可能是由于试验组水分含量比对照组低,因此灰分含量上升。

图4 改进前后浩乳德理化指标Fig.4 Physicochemical indexes of Haorude before and after improvement

本试验采用电子舌系统检测两组浩乳德的6种基本滋味和3种回味,试验组与对照组具有相似滋味得分轮廓,差异很小,无法看出二者的区别。因此进一步进行独立样本T检验,改进前后各滋味指标得分及差异性分析结果见表4。

表4 改进前后浩乳德各滋味指标及差异性分析Table 4 Taste indexes and difference analysis of Haorude before and after improvement

由表4可知,试验组与对照组在酸味、苦味、涩味、回味-A及回味-B无显著差异(P>0.05),说明试验组与对照组均无不良风味,而试验组在咸味及甜味与对照组有显著差异(P<0.01),可能是由于试验组在浸泡完盐水后,立即取出进行测试,表面盐水浓度过高,导致咸味值高,后续可通过工艺优化来解决此问题;试验组的鲜味值显著高于对照组(P<0.05),可能是因为添加了发酵乳酸菌液,乳酸菌将大分子的蛋白质分解,产生各种游离氨基酸(如天冬氨酸、谷氨酸等),因此鲜味有所提高[34],同理,试验组的丰富度也高度显著高于对照组(P<0.001)。

直投式发酵剂发酵的浩乳德在滋味方面与市售浩乳德相似,脂肪、蛋白质、灰分的含量优于市售传统浩乳德,可对直投式发酵剂替代传统浩乳德生产进行更深入的研究。

3 结论

本研究以菌株686的冻干存活率为指标,通过单因素试验及响应面分析法确定了保护剂最佳配方为脱脂乳12.5 g/100 mL,海藻糖6.0g/100 mL,谷氨酸钠14.5 g/100 mL。在此优化条件下,菌株686的冻干存活率为81.59%。扫描电镜结果表明优化的保护剂对稳定乳酸菌686菌体形态起到良好的保护作用,对微生物细胞膜也有较好的保护效果。将直投式发酵剂用于改进式浩乳德后测得水分、蛋白质、脂肪及灰分分别为50.28%、25.16%、22.8%及3.76%,与市售浩乳德相比有所提高;电子舌测得改进式浩乳德与市售浩乳德得分轮廓相似,在鲜味及丰富度优于市售浩乳德。

结果表明,此配方冻干保护剂有效的提高了乳酸菌的存活率,且直投式发酵剂制作浩乳德在滋味方面基本无差异,理化指标显著优于市售浩乳德,为后续高效率且低成本的优质浩乳德开发奠定了基础。