汽柴油中总硫含量测定的影响因素

李 楠, 杨国颂, 刘爽

(大庆炼化公司检验监测中心, 黑龙江大庆163411)

0 引言

汽柴油是从原油中经过各种蒸馏、 催化裂化、加氢等反应生成出来的样品,主要由碳、氢和部分氧组成。 汽柴油中的总硫含量是直接影响生产装置安全、稳定、长效运行的重要参数,即使微量硫也会造成金属设备腐蚀、催化剂中毒和发动机磨损[1]。

汽柴油中的硫含量是指存在于油品中的硫及其衍生物的含量,是保证用油的机械不受腐蚀和操作人员不致损害健康以及防止环境污染的重要指标。 燃料中硫含量较多时,活性硫能够腐蚀油品的储运设备和机械的供油系统,非活性硫燃烧后形成SO2和SO3, 遇水形成亚硫酸和硫酸从而腐蚀机械,而SO2和SO3排入大气会造成污染,同时大气中的二氧化硫含量增加,也会给人们的生活和健康带来严重危害[2]。 因此,做好汽柴油中硫含量的测定,对各炼油生产装置的防腐蚀工作能起到很大的作用,而且能够更好的保护环境,避免造成环境污染[3,4]。

1 分析方法

1.1 试验标准

大庆炼化公司检验监测中心分析汽柴油中总硫的含量,目前使用的标准为:SH/T 0689-2000轻质烃及发动机燃料和其他油品的总硫含量测定法(紫外荧光法)[5],也是测定汽柴油产品中总硫含量的仲裁法。

1.2 使用仪器

TS-5000 型紫外荧光硫测定仪(江苏江分电分析仪器有限公司制造)

1.3 试验原理

具有代表性的液体、气体样品通过进样系统进入到高温燃烧管中,在富氧的条件下,样品中的硫被氧化成SO2。 将样品燃烧过程中产生的水除去,然后将样品燃烧产生的气体暴露于紫外线中,其中的SO2吸收紫外线中的能量后被转化为激发态的SO2。 当SO2分子从激发态回到基态时释放出荧光, 所释放的荧光被光电倍增管所检测,根据获得的信号可检测出样品中的硫含量。反应方程式如下:

R-S+O2→SO2+SO3+CO2+H2O

SO2+hγ→(SO2*)+O2

(SO2*)→SO2+hγ

1.4 试验器具

微量进样针1mL

1.5 试剂与材料

硫标样1、5、10、20、50、100 mg/L (石油化工科学研究院提供)

1.6 试验条件

燃烧气:氧气纯度为99.99%

载气:氩气或氦气纯度为99.999%

分压:0.2~0.3 MPa

水含量:不大于5 mg/kg

通过洁净干燥的铜管线或不锈钢管线来输送。

1.7 仪器参数设置

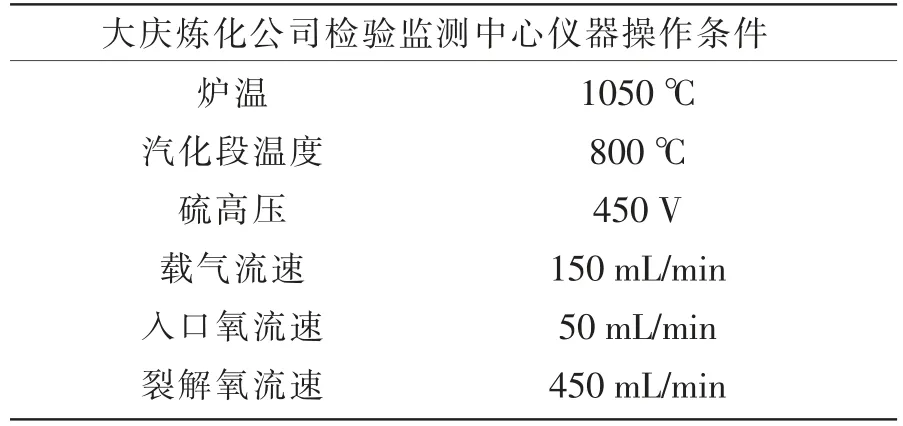

大庆炼化公司检验监测中心仪器操作条件炉温汽化段温度硫高压载气流速入口氧流速裂解氧流速1050 ℃800 ℃450 V 150 mL/min 50 mL/min 450 mL/min

2 准确性影响因素

2.1 预处理

①油品中混有水,水的分布不均匀,样品的含水量越大,分析数据的重复性越差;

②含水量大的样品,由于脱水效果差,影响测量结果;

③重质柴油样品可能存在分层、 沉降的情况,取样时如果未充分混匀,取样的代表性差。

解决以上问题的处理方法:①有明显悬浮水的样品,不得取样分析;②样品数据偏大时,同时分析其样品中的水含量(电量法);③分析重质柴油样品时,将样品经过预处理,先过滤样品中的水分,再进行总硫含量的分析。

2.2 进样量

在裂解温度和载气流速一定的前提下,样品的进样量与检测的相应值成正比。 样品进样量过少,会使数据平行性差;样品进样量过多,会使燃烧不充分,样品转化率低,同时会更容易在系统内产生积碳, 影响仪器的使用和结果的稳定性。对硫含量较小的样品,进样量稍有偏差,会导致两次结果相差偏大。 所以,使两次平行进样的进样量一致,是保证数据不超差的一项重要标准。

通过紫外荧光法分析数据,进样量一般控制在100 μL 以内,以10~20 μL 为最佳,这样既能保证数据分析的准确性, 又不会出现燃烧不完全,导致气路出现严重积碳的现象。

2.3 进样操作注意事项

①进样前,应先处理进样针,保证进样针的干净整洁。 使用前应先用丙酮试剂冲洗2~3 次进样针,再用待测样品冲洗3~5 次进样针,保证进样针充分洗净。 取样时,应尽量保持缓慢地抽取样品,目的是防止抽取样品速度过快,导致进样针内产生气泡,使测定结果偏小。

②在样品分析过程中, 应保证进样速度一致,最好是使用自动进样器。 不同的进样速度,会影响仪器的积分结果, 导致测定结果存在偏差。如果进样速度过快, 超过了样品的汽化速度,会导致样品因为瞬时缺氧而使燃烧不完全,易形成积碳,污染燃烧反应池,使测定结果偏差较大。 如果进样速度太慢,又会造成分析时间过长,导致出峰严重拖尾。 故在分析同一样品时,应保证进样速度一致, 以免出现分析结果偏差较大的情况。通过多次分析对比,选择进样速度为0.6 μL/s最为合适,且一般低硫含量的样品要比高硫含量的样品进样速度略微慢。

③取样时,取样量应大于进样量,并在进样后回针2~3 μL,使样品在进样器内与进样针形成空气隔层,这样做的目的是可以使样品能够无损失地,稳定地注入适应燃烧管内,使曲线样品出峰的峰形更加良好。

2.4 气体纯度

试验中用到氧气、氩气(氦气)两种气体,其中氩气(氦气)为载气,氧气分为两段:一段为入口氧,一段为裂解氧。 样品中主要含碳、氢两种元素, 碳元素与O2反应转化为CO2气体,O2不足时,容易在气路上形成黑色的积碳;氢元素与O2反应转化为H2O 气体, 通过膜式干燥器脱除,膜式干燥器是一种高分子渗膜材料,具有水分子渗透扩散的特性。 它分为内外两管,内管为半渗透膜,外管与内管间走空气。 其除水原理为:水分子从渗膜扩散到两管之间, 由空气携带到大气中,从而实现干燥。 膜式干燥器最好安装在仪器内部有温度的地方,不要直接放置在室温下,可增强脱水效果。

根据不同的样品性质, 以及总硫含量的高低,载气和氧气的流速也不同,载气流速不宜过高,但载气流速应大于氧气流速。 载气流速过低,会使样品燃烧得不完全,导致石英管、气路以及检测器出现积碳的情况, 影响检测器的灵敏度,导致测定结果的准确性偏差较大,且产生的积分峰形变矮、变宽。 载气的流速过高,会使样品来不及燃烧,或脱离石英管燃烧,也会导致石英管、气路以及检测器出现积碳的情况。 氧气的流速过高,会在反应中更容易生成SO3,影响检测器的正常检测,导致测定结果出现偏差。

通过对比分析发现, 裂解氧流速450 mL/min、 载气流速150 mL/min、 入口氧流速50 mL/min 的条件下,样品燃烧效果更好,氧化更完全,产生的积碳更少,是选择的最佳条件。

2.5 系统参数设置

系统参数设置主要是:裂解温度,硫高压。

①裂解温度

实践中,当裂解温度设置低于1000 ℃时,会导致试样燃烧不完全。 不利于SO2的生成,从而使测定的硫含量结果偏低。 同时,由于燃烧段温度设置偏低,不利于样品的完全燃烧,会使燃烧过程中样品易形成积碳, 导致测定结果偏差较大。 但当裂解温度设置高于1000 ℃以上(1050℃)时,样品燃烧更完全,积碳形成较少,是测定的最佳温度选择。

②硫高压

试验中,当硫高压设置低于450 V 时,样品响应值增加比例较大, 会导致测定结果偏差较大。 达到450 V 时,样品响应值不再有明显变化,当硫高压设置高于450 V 时,样品响应值有所下降,虽然下降趋势不明显,但也会导致测定结果存在偏差。 当参数设置不合理时,含硫较小的样品峰形会变小,甚至可能会不出峰,导致无法积分;样品峰形变差,出现超调、拖尾、负峰等情况,会导致测量结果异常。

2.6 曲线的标定与校准

标准曲线的制作可直接影响样品测定的结果,因此选取有代表性的标准样品尤为重要。标准曲线的绘制范围应根据被测样品的实际总硫含量进行选择, 选择3~5 种不同浓度大小的标准样品绘制标准曲线, 使被测样品浓度在曲线绘制范围内。 标准曲线的相关系数r2应>0.999,接近1 为最佳。 定期使用与被测样品浓度相近的标准样品对标准曲线进行反标,也会提高数据的准确性。标准曲线应在3 个月至6 个月之间更换一次。

对于单一样品可选择单点校正的方法,根据被测样品浓度选择相对应的标准样品浓度。

在排除上述分析中其他的干扰因素外,满足以上条件就可以最大程度提高汽柴油中总硫含量测定的准确性。

3 结论

综上所述: 在分析汽柴油总硫含量的过程中, 最好固定使用自动进样器, 进样量为10~20 μL,两次进样体积一致,且进样速度应控制在0.6 μL/s 左右,使用纯度为99.99%以上的高纯氧气,纯度为99.999%以上的高纯氩气(氦气)。 在裂解炉温度1050 ℃、汽化段温度800 ℃、裂解氧流速450 mL/min、 载气流速150 mL/min、 入口氧流速50 mL/min、硫高压450 V 的操作条件下,样品中的总硫含量为10 mg/kg 的测定结果满足重复性小于0.796 mg/kg 的误差要求。

——会偷偷侵蚀你的发动机!