碳中和背景下基于AB工艺的污水处理厂能量自持分析

梁远,付岩峰,方小锋,成红燕,孟春霖,颜莹莹∗,陈北洋

(1.北京首创污泥处置技术有限公司,北京100044;2.华电水务科技股份有限公司,北京100070;3.北京首创股份有限公司,北京100044)

0 引言

为应对全球变暖的重大挑战,我国提出了“二氧化碳排放力争于2030 年前达到峰值,努力争取2060 年前实现碳中和”的目标。2020 年12 月18 日中央经济工作会议将“碳中和”列为2021 年度国家八大重点任务之一,可见国家对“碳中和”的高度重视及对“碳中和”目标纳入执行阶段的态度和决心。

目前,我国是全球碳排放第一大国,排放量占全球总排放量的25.0%以上。其中,污水处理行业碳排放量占全国总排放量的1.0%~3.0%,是不可忽视的减排领域[1]。污水处理低碳运行策略可概括为“开源”和“节流”。通过发掘污水、污泥中的有机能源,妥善利用太阳能等开源的方式,再加上具有低碳潜能的工艺过程和工艺优化运行、提高设备能效等节流措施,方可实现污水处理的低碳运行[2]。

1 污水中的化学能潜力

在污水处理生产实践中,化学需氧量(Chemical Oxygen Demand,COD)通常用于确定生活废水中的总有机物含量。污水中COD 对应有机物含有大量化学能,COD 为1 mg/L 时每m3污水可产生14.70~17.80 kJ化学能,平均为16.20 kJ[3]。以北京小红门再生水厂为例,目前进水COD 为520~540 mg/L[4]。根据住建部、生态环境部和发改委发布的《城镇污水处理提质增效三年行动方案(2019—2021 年)》要求,随着城市污水管网建设与管理、雨污分流的完善,可以预见国内市政污水处理厂进水COD 将持续提高。本文将污水处理厂进水COD 取500 mg/L 作为测算基准,计算得进水的潜能约为8 100 kJ/m³。

根据美国国家环保局统计,污水处理规模小于5 万m³/d 的污水处理厂,处理污水消耗的电能为0.33(kW·h)/m³;规模大于50 万m³/d 的污水处理厂,处理污水消耗的电能为0.13(kW·h)/m³。平均电耗约0.25(kW·h)/m³,折合900 kJ/m³,仅为污水所含潜能的1/9[5]。因此,污水处理厂不但有可能实现能源的自给自足,甚至还可转变为能源工厂。

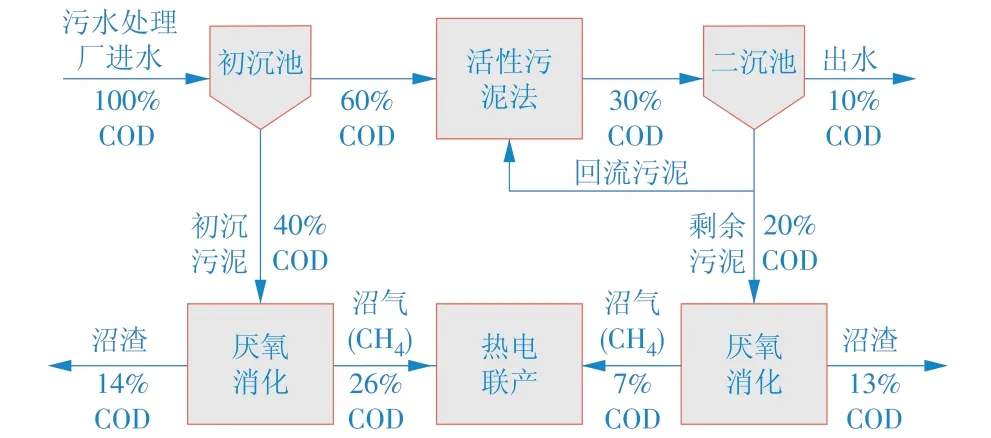

不过,目前绝大多数采用传统活性污泥法工艺的污水处理厂均是以“达标排放”为主,以“能源和资源回收”为辅,因此能源效率比(污水产生的电能/污水处理厂运行所需的总电能)并不高[6]。典型传统活性污泥法工艺流程如图1 所示,COD 为1 mg/L时每m3污水通过甲烷回收化学能的理论值约为13.90 kJ[3],因此可以计算出可回收化学能总量为初沉污泥(13.90 kJ×26.0%)与剩余污泥(13.90 kJ×7.0%)之和,即4.58 kJ[7]。但是,只有约35.0%的甲烷化学能可通过燃烧转化为电能。因此,污水处理厂通过厌氧消化从每m3污水中获得最大可回收电能约为4.58×35.0%=1.60(kJ/g)(COD 为1 mg/L)。去除相应的COD 需要约3.20 kJ 的能量,对比最大可回收的电能1.60 kJ,可得出来自废水的电能最多只能抵消当前污水处理厂运行所需总能源的50.0%。

如图1 所示,尽管初沉污泥中仅有40.0%的COD 被捕集,但其消化后回收能源的比例却占到污水处理厂再利用能源总量的78.0%。这说明在生物氧化之前尽可能捕获COD 对于改善能量平衡至关重要,可以将污水处理厂的运行状态从耗能转变为能量平衡,甚至成为净产能单位。

图1 采用传统活性污泥工艺的污水处理厂COD流向Fig.1 Flow direction of COD in wastewater treatment plant based on traditional activated sludge process

2 AB工艺原理概述

污水处理厂能量回收的核心是在生物氧化之前尽可能多地从污水中捕获COD,基于此原理的工艺被称为吸附生物降解(Absorption Biodegradation,AB)工艺,如图2所示。在AB工艺中,A段专门用于最大程度地从生活污水中捕获有机物,以便在生物氧化前进行厌氧消化;B段主要用于去除污染物。

图2 AB工艺流程Fig.2 AB process flow

理论上,如果COD 总量中的65.0%产生的电能应足以驱动常规污水处理厂的运行。如果生活污水中的COD 可以在A 段捕获,并通过厌氧消化转化为甲烷,即1 g COD 产生的电能=13.90×65.0%×35.0%=3.20 kJ。AB 工艺的本质是在A 阶段,即污水进行生物氧化之前通过COD 捕集提高能量回收效率,同时减少B 段的能耗。这是实现污水处理厂能源自给自足的主要方式。

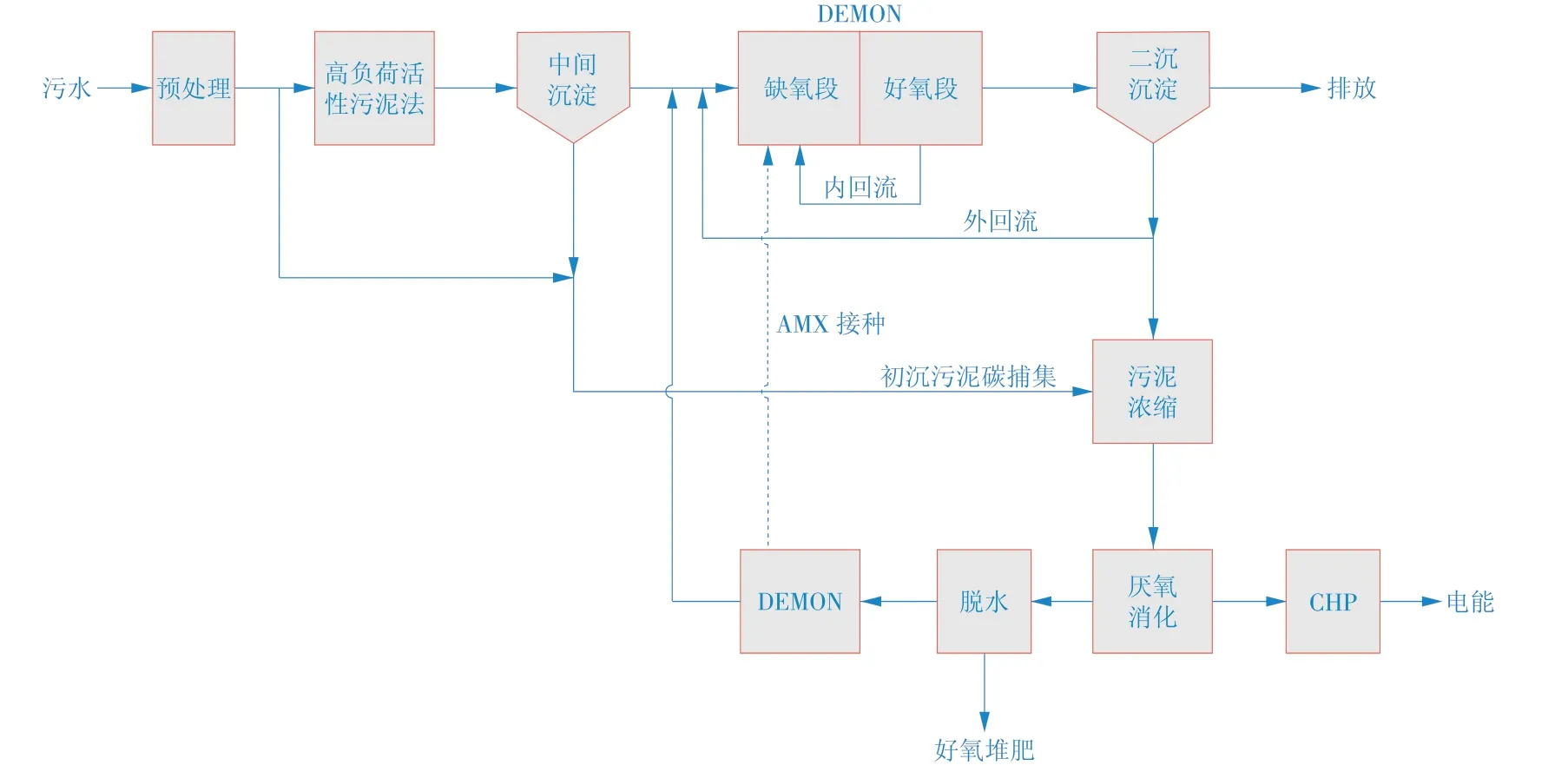

奥地利Strass 污水处理厂是全球首座采用AB工艺,并在主流工艺上实践厌氧氨氧化工艺,从而实现能量100.0%自给的污水处理厂[8]。该厂的污水处理流程如图3所示。污水处理厂的进水通过高负荷活性污泥法(High Rate Activated Sludge Process,HRAS)吸附、转化污水中大部分悬浮物与溶解性有机物;之后,污水进入主流好氧反氨化(deammonification,DEMON)工艺,严格控氧的耗氧处理将污水中的部分NH3-N 氧化为NO2-;随后,厌氧段使剩余的NH3-N 发生厌氧氨氧化反应生成氮气。污泥采用厌氧消化工艺处理,产生的CH4进行热电联产(Combined Heat and Power,CHP)。产生的热能用于消化池的加热和沼渣的干化,产生的电能则用于鼓风机和提升泵等设备的运行。

图3 奥地利Strass污水处理厂工艺流程Fig.3 Process flow of Strass sewage treatment plant in Austria

Strass 污水处理厂在2005 年就已实现碳中和运行,74.3%的进水COD 以剩余污泥的形式进入污泥处理单元,具有良好的产气潜力,产出的甲烷用于CHP。2008 年,该厂又通过厨余垃圾与污泥的共消化提升产气量,能量补偿率达到123.0%,2009 年又进一步提升至144.0%,至2014 年已接近200.0%,不仅满足自身的电能需求,还能对外输出电能获得经济效益,实现污水处理厂向能源工厂的进化。

AB 工艺自20 世纪70 年代发展至今,国内外学者对以碳捕捉及碳源改向为基础的新型AB 工艺进行研究,提出能量平衡或碳中和技术路线。目前已形成新型AB 工艺,即“高效碳捕捉+主流厌氧氨氧化+高效厌氧消化”技术路线,如图4所示[9]。A段碳源浓缩提取工艺主要包括以生物絮凝为主要作用的HRAS、化学强化一级处理(CEPT)、厌氧生物膜反应器(AnMBR)等。由于A 段将污水中绝大部分COD 通过“网捕截获”转移到能源化途径,导致进入B 段的污水呈现低碳高氮特性,有机碳源严重缺乏,常规生物脱氮工艺无法有效去除总氮,因此B 段未来的发展趋势是采用自养生物脱氮技术,如短程硝化-厌氧氨氧化技术,或主流厌氧氨氧化技术。

图4 基于碳捕捉-主流厌氧氨氧化的AB工艺流程Fig.4 Process flow of AB process based on carbon capture and mainstream anammox

3 基于AB工艺的污水处理厂能量分析

以10 万t/d 规模的污水处理厂为例,假设进水COD 为500 mg/L,采用AB 工艺作为核心处理工艺,计算利用污水中COD 的化学能可产生的电能与整厂消耗电能之间的关系。

CEPT 工艺能够捕获生活污水中60.0%以上的COD[10],因此如果选择其作为A 段工艺,则进入B 段的COD 不足以支撑常规的硝化和反硝化过程。根据反硝化反应的化学计量,需要COD 为2.86 g/m3才能对1.00 g/m3NO3-N 进行完全反硝化。只有短程硝化-反硝化或厌氧氨氧化过程可以满足B 段的要求。数十年来,CEPT 工艺已广泛应用于处理生活污水。大型污水处理厂通过CEPT 可以去除多达80.0%的总悬浮物(Total Suspended Solid,TSS)和60.0%的COD。与传统的初沉池设计相比,CEPT产生的污泥量增加了近45.0%,其中33 百分点是由于CEPT 工艺提高了固体捕获率。富含有机物的CEPT污泥更适合通过厌氧消化产生沼气。

由于CEPT 工艺去除可溶性COD 的能力很差,即几乎所有可溶性COD(约占污水中COD 总量的30.0%)都可以进入B 段。这意味着进入B 段的可溶性COD 将足够高并抑制厌氧氨氧化过程,因此将短程硝化-反硝化作为B段工艺更为合理。

基于以上分析,可采用CEPT 和短程硝化-反硝化作为AB工艺的配置,此过程COD如图5所示。

图5 基于CEPT及短程硝化-反硝化AB工艺的COD流量Fig.5 COD flow based on CEPT and short‑cut nitrification‑denitrification AB process

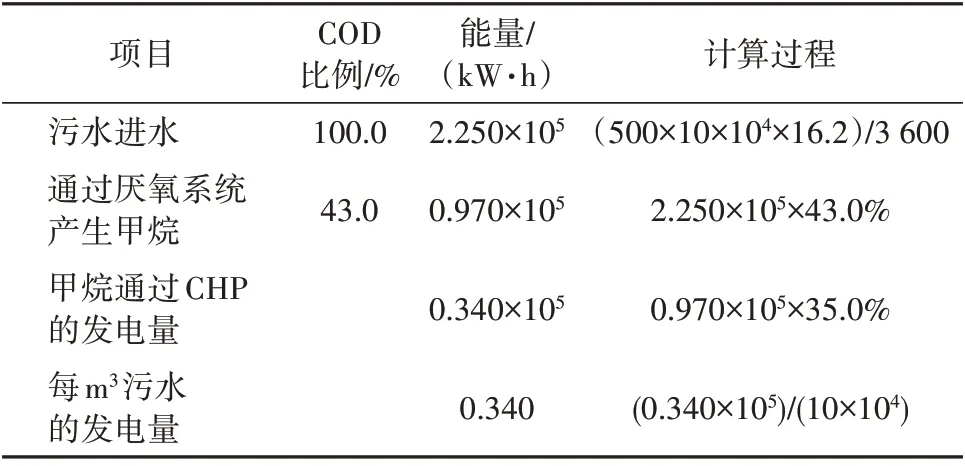

污水所含生物能发电量的计算方法见表1。以10 万t/d 的污水处理厂为例,假设进水的COD 为500 mg/L,则每天进水总量所含的总化学能约为2.250×105kW·h。由图5 可知,共有43.0%(即A 段39.0%+B 段4.0%)的COD 通过厌氧消化转化为甲烷,这部分蕴含的能量约为0.970×105kW·h。由于只有大约35.0%的甲烷化学能可以通过CHP 燃烧转化为电能,计算得总发电量约0.340×105kW·h,折算到每立方米污水发电量约为0.340 kW·h。

表1 以处理规模10万t/d的污水处理厂为例污水所含生物能发电量的计算方法Tab.1 Calculation method of power generated by bioenergy in sewage of a 100,000 t/d sewage treatment plant

图6 为Yang 等[11]2006 年对国内各种污水处理工艺能耗的调查结果,通过对520 座采用不同工艺的污水处理厂进行统计分析,吨水能耗为0.219~0.340(kW·h)/t,其中能耗最低的是AB工艺。

表1 可知,采用AB 工艺+CHP 方案,每t 污水的发电量约0.340 kW·h,也就是说,污水处理厂通过采用该工艺的发电量可以满足全厂的用电需求。

4 污水处理厂的其他能量回收方式

通过理论计算可以得出,当污水中的COD 达到500 mg/L 时,仅利用污水中所蕴含的化学能就可以满足污水处理的能量自持。但由于目前我国大多数地区仍采用合流制或混流制的排水管网,导致污水厂进水的COD 难以达到这一数值,因此需要挖掘更多其他形式的能源潜力。

图6 国内各种污水处理工艺吨水能耗Fig.6 Energy consumption per ton of wastewater treated by various wastewater treatment processes in China

市政污水具有流量稳定、水量充足、带有余温等特点使其具有巨大的热交换潜力,可通过在污水处理厂引入水源热泵技术加以利用。此外,污水处理厂生物处理单元、初沉池、二沉池等具有庞大的表面积,这就为利用光伏发电创造了必要条件。

根据模拟计算的结果,污水处理厂1 t出水的温度如果降低1 ℃,水源热泵回收的热量等效于产生0.260 kW·h电能的燃煤消耗[12]。难点在于,虽然水源热泵产生的能量较高,但污水所含余温热能只能通过水源热泵转换为约60 ℃的低品位热源,不能直接用于发电,只能就近(有效输送半径为3~5 km)通过热交换直接利用其中的热或冷。目前国内外污水余温热能利用多为原位利用,应用规模有限[13]。

污水处理厂利用光伏发电可以直接获取电能。如北京的几座大型污水处理厂,每万t 污水处理规模可供铺设光伏发电设备的反应池表面积为1 147~1 576 m2[12]。如北京良乡卫星城污水处理厂的光伏建筑一体化电站,峰值容量为674 kW,投运后日均发电量约1 450 kW·h,折合处理1 m3污水可发电约0.036 kW·h[14]。郝晓地等[15]计算了北京某污水厂光伏发电的能源补给潜力占总能耗的10.4%。

由于太阳能的随机性和季节性,光伏发电系统输出功率呈现波动性。白天光照强,光伏出力呈单峰变化,为运行提供电能;夜间光照不足,可利用污水厌氧消化产生的沼气来满足厂区供电需求[16]。

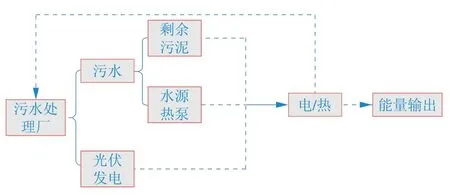

综上所述,可以得到污水处理厂实现能量自持的路径如图7 所示,即以通过厌氧消化利用剩余污泥的化学能为主,以水源热泵和光伏发电为辅。

图7 污水处理厂实现能量自持的路径Fig.7 Path of energy self‑sustaining in sewage treatment plant

5 结论

目前,我国污水处理行业碳排放量占全国总排放量的1.0%~3.0%,在碳中和的大趋势下,需要充分挖掘污水中蕴含的潜能,实现污水处理的能量自持。

(1)污水中COD 对应有机物含有大量化学能,COD 为1 mg/L 时每m3污水含化学能约16.2 kJ/g,是污水能源利用的主要途径。以污水处理厂进水COD 为500 mg/L 为例进行理论计算,基于AB 工艺+厌氧消化+CHP 发电工艺路线,每t 污水的发电潜能约为0.340 kW·h,可实现污水处理的能量自持。目前该工艺路线推广的主要难点在于B 段工艺,即在主流实现短程硝化-反硝化或者厌氧氨氧化的设计和运行调试难度较大。

(2)除利用污水中的化学能发电之外,引入水源热泵也是实现污水处理碳中和的重要补充。难点在于,污水所含余温热能只能通过水源热泵转换为约60 ℃的低品位热源,不能直接用于发电,限制了该技术的应用和推广。

(3)基于商业化光伏太阳能板的发电效率,污水处理厂利用光伏发电可补偿约10.0%的能耗,可作为污水处理碳中和技术路线的重要补充。