燃煤电厂万吨级碳捕集工程设计与运行优化研究

孙路长,王争荣,吴冲,王凯亮,张士明,韩文荃

(1.中国华电科工集团有限公司,北京100070;2.江苏华电句容发电有限公司,江苏镇江212000)

0 引言

近年来,气候变化成为公众关注的焦点问题。联合国政府间气候变化专门委员会2018 年发布《IPCC 全球升温1.5 ℃特别报告》表明人类活动带来的温室气体大量排放已经造成了全球气温较工业革命之前上升约1 ℃,若不加控制全球平均气温将在2030—2052 年提高1.5 ℃,这将给全球生态系统带来不可逆的重大影响[1]。在温室气体中CO2占比高达60%,因此进行CO2减排是控制温室效应最有效的手段,碳捕集、利用与封存(CCUS)技术是实现CO2减排的主要途径。CO2主要来自化石燃料的燃烧,当前全球85%的能源需要由化石燃料提供[2]。我国随着工业化进展的加快,已经超越美国成为全球碳排放第一大国。2019年全球碳排放401亿t,我国碳排放量超过100 亿t,中电联《中国煤电清洁发展报告》(2016)指出我国电力行业碳排放占全国能源消耗产生碳排放总量的40%左右,全国单位火电碳排放强度约为822 g/(kW·h)[3]。2020 年9 月在第75 届联合国大会一般性辩论上,我国提出“二氧化碳排放力争于2030 年前达到峰值,努力争取2060年前实现碳中和”。“双碳”目标的提出对电力行业碳减排提出了更高的要求,这将导致我国能源结构的大幅调整。目前煤炭约占我国能源消费的58%,研究表明到2050 年化石能源占比将下降至10%~15%,CCUS将是目前实现该部分化石能源净零排放的唯一技术选择,是碳中和目标下保持电力系统灵活性的主要手段[4-5]。

当前碳捕集技术总体仍处于研发和示范阶段,主要问题是投资和运行成本过高,长期地质封存的安全性和可靠性有待验证等。欧美等发达国家率先进行了CCUS 技术研究,尤其是美国和加拿大已尝试开展大型CCUS 工程示范[6]。我国碳捕集技术研究起步虽晚但进展较快,目前已建成十几个小规模碳捕集示范工程,多属于石化、化工和建材行业,发电行业较少[7]。

由于煤电机组排烟体积流量大、烟气中二氧化碳分压低、烟气成分复杂等原因,其碳捕集难度大、成本高[8]。目前,限制煤电机组碳捕集大规模应用的关键因素是其高昂的投资和运行成本[9]。本文针对燃煤电厂排烟,开展了万吨级碳捕集示范工程设计及运行优化研究,以尽量降低其投资和运行费用。

1 工艺路线论证

1.1 碳捕集技术分类

碳捕集技术可分为以整体煤气化联合循环(IGCC)为代表的燃烧前捕集、以富氧燃烧为代表的燃烧中捕集和以化学吸收法为代表的燃烧后捕集3种[10]。燃烧前捕集主要运用于IGCC 系统中,该技术捕集系统小、能耗低,然而其投资成本太高且可靠性还有待提高,富氧燃烧面临的最大难题是制氧技术投资大、整体能耗高[11],这2种技术均仅适用于新建锅炉,而我国燃煤发电机组已基本饱和,此2种技术实施机会较小。

燃烧后捕集即在燃烧排放的烟气中捕集CO2,该技术对锅炉燃烧及发电主系统没有影响,既适用于新建机组也适用于老机组改造,应用范围广阔。燃烧后捕集也有多种,主要为溶剂吸收法、吸附法、膜分离法、生物法等[12-17]。其中,吸附法适用于原料气中CO2分压较高或温度较高且宜于进行压力或温度变换的场合,膜分离法和生物法目前处于试验阶段,技术尚不成熟。相较而言,化学溶剂吸收法已在化工行业应用几十年,技术最为成熟,应用也最为广泛。在化学吸收法中,有机胺由于具有较高的二氧化碳分离能力和较低的蒸发压,且成本低廉,可以循环利用等优势,已成为当前最常用的碳捕集吸收剂,目前已在大型煤电机组碳捕集工业装置中得到应用。

1.2 碳捕集技术路线选择

本工程依托的2 台1 000 MW 机组采用超超临界燃煤锅炉,故IGCC 和富氧燃烧技术均不适合,只能采用后捕集技术。考虑到燃煤机组排烟中CO2体积分数低(8%~15%),故选择性低的物理吸收法选不适用。由于燃煤锅炉烟气流量大且近乎常压(0~200 Pa),若对烟气进行压力变换需要耗费巨大的能量,故不宜选用变压吸附法。由于本项目烟气经湿除后出口烟温为50~52 ℃,变温吸附技术由于变温能耗回收难和流化循环过程中吸附剂损耗过大也不宜使用。而膜分离法、低温蒸馏法和生物法还处于中小规模试验阶段,技术尚不成熟、成本较高,对本项目也不适用。考虑到电厂对装置运行可靠性要求较高,故选用技术成熟、分离效果好的化学吸收法。

化学吸收法中,有机胺和无机氨这2 种吸收剂最为常用,新型的吸收剂如氨基酸盐、离子液体、非水吸收剂、相变吸收剂等也在开发过程中[18-24]。氨水法有再生效率低、氨逃逸率高的问题,会造成潜在的环境二次污染,故在碳捕集中应用不多。氨基酸盐再生困难、成本高,离子液体生产困难、价格高昂,非水吸收剂和相变吸收剂均存在吸收剂损耗率大的问题。鉴于电厂对项目的运行安全性要求较高,故本项目选用了对二氧化碳选择性强、性能稳定、技术成熟的有机胺法。有机胺也有多种,包括一级胺、二级胺、三级胺和空间位阻胺等,不同胺与二氧化碳的反应机理不尽相同,其反应热、反应速率也各不相同。传统的第1代吸收剂是以30%的单乙醇胺(MEA)为代表,其具有吸收效率高、反应速率快的优点,但缺点是易降解、易氧化且腐蚀性强。因此,本文考虑选用改进的第2代吸收剂,是由多种有机胺复配而成的水基吸收剂并添加抗氧化剂和缓蚀剂,其再生能耗低、酸气负荷大、损耗低、寿命长。

本示范项目所在地处于内陆,附近无油田,无法将捕集到的产品CO2用于驱油,也无合适的地下咸水层或矿井可用于封存,故产品考虑回用。鉴于项目所在地经济发达,食品级二氧化碳的需求量大,考虑将产品提纯至食品级以提高其利用价值。根据类似工程经验,通过中压压缩、吸附、液化和精馏,即可获得高纯度的二氧化碳。

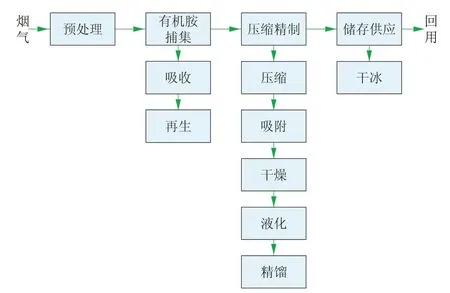

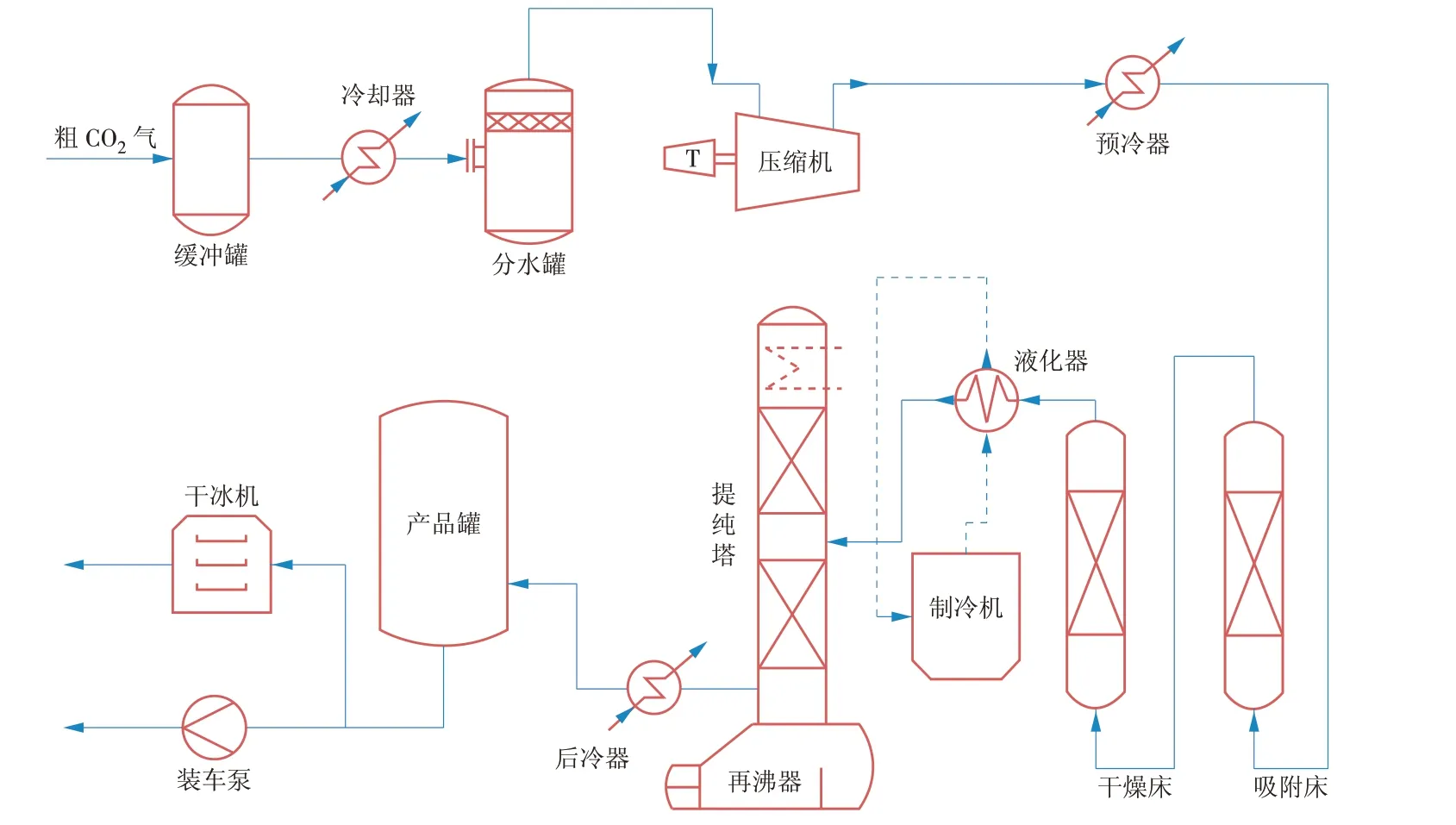

根据以上分析,本项目确定总体技术路线为有机胺捕集+压缩精制,整体技术包含4 个操作单元:烟气预处理单元、有机胺捕集单元、压缩精制单元和产品储存供应单元,如图1 所示。烟气预处理单元是对原料气所含的微尘和少量强酸性气体进行处理,以减少其对吸收剂造成的危害;捕集单元是通过吸收再生过程实现烟气中的CO2分离;压缩精制单元是通过压缩、吸附、冷却液化和精馏提纯技术进一步提高CO2纯度,以满足食品级标准要求;产品储存供应单元是将液化后的CO2储存、制成干冰及装车外运。

图1 碳捕集技术路线示意Fig.1 Schematic of the carbon capture technical route

2 万吨级示范工程设计

2.1 设计条件

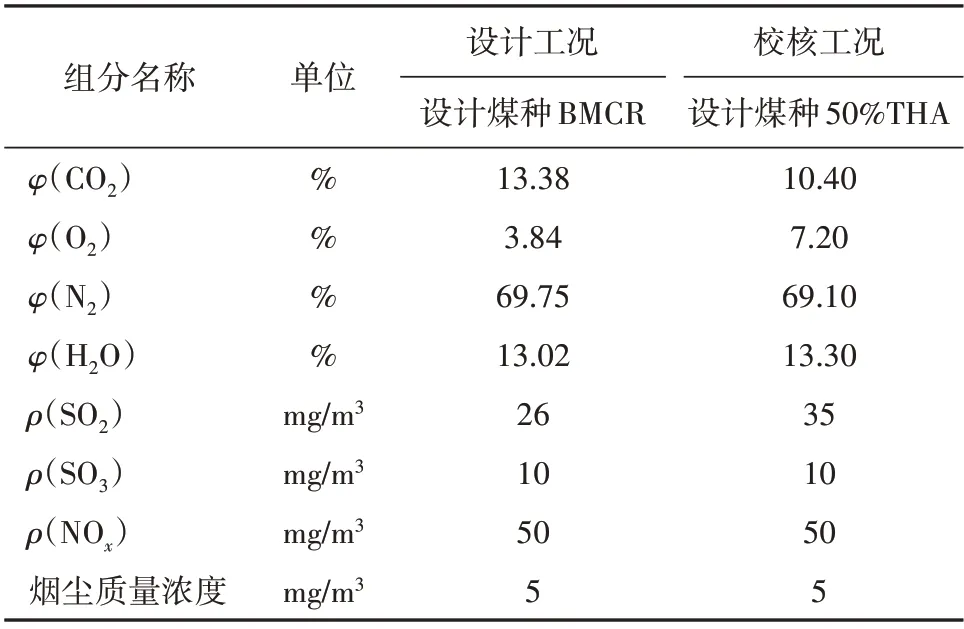

依托江苏华电某电厂二期2×1 000 MW 扩建工程,建设1 套碳捕集量为10 000 t/a 的碳捕集示范装置,产品原按食品级液体二氧化碳设计,后考虑到产品多元化需求增加了干冰制备装置。原料气来自二期#3,#4燃煤机组湿式电除尘器出口,污染物已达超低排放标准,烟气主要组分见表1。表中BMCR为锅炉最大连续蒸发量,THA 为机组的热耗率验收工况。

2.2 工艺流程

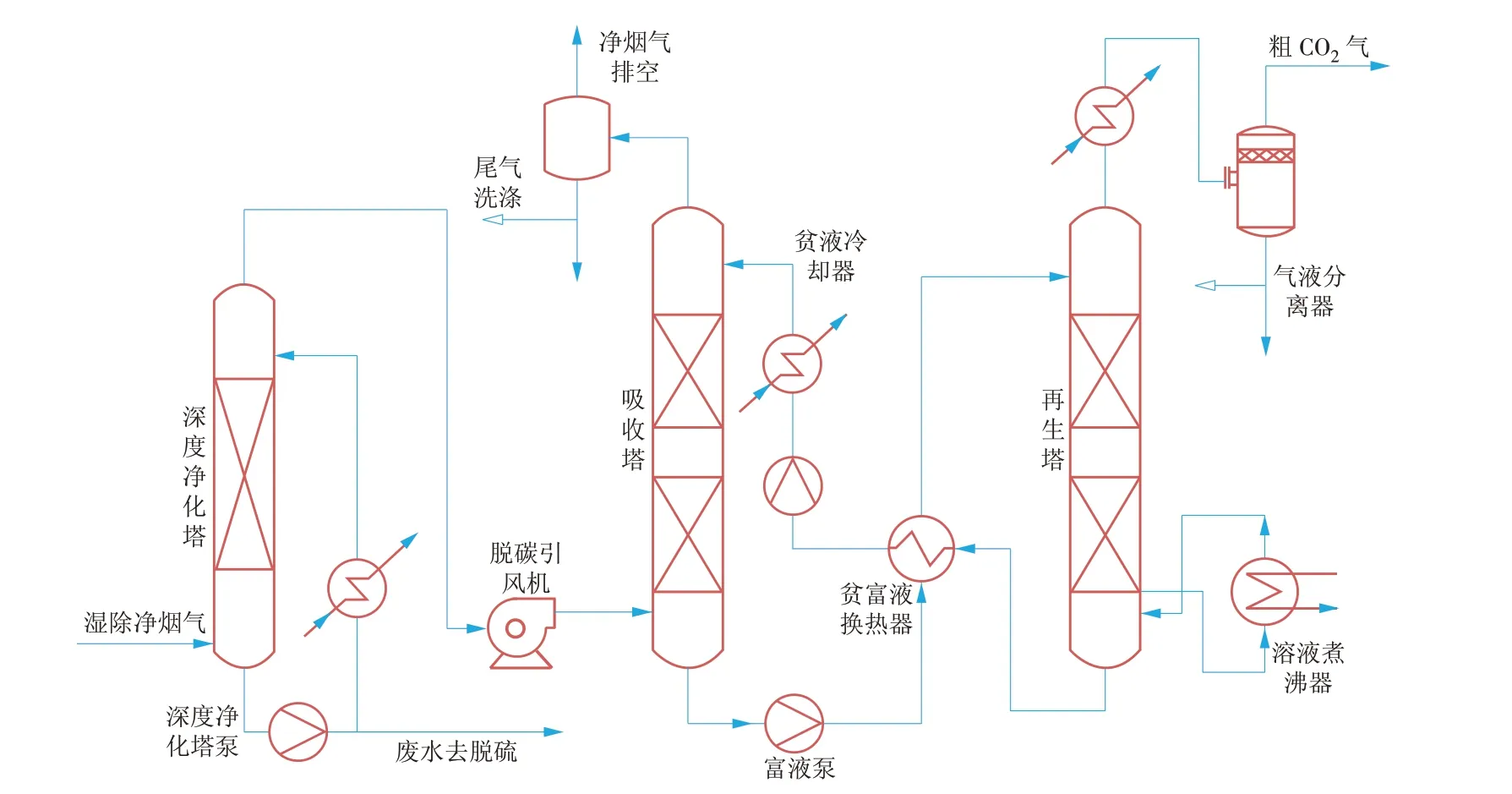

碳捕集示范工程捕集部分工艺流程如图2 所示。锅炉排放的烟气经脱硝、电除尘、脱硫和湿式电除尘后进入碳捕集装置的深度净化塔,在塔内经洗涤降温和深度脱硫后,由引风机送入吸收塔底部入口。吸收塔内烟气中的CO2被来自塔顶的贫液吸收,经洗涤冷却后的净烟气自塔顶排空。吸收CO2后的富液由塔底经泵送入贫富液换热器,回收热量后送入再生塔。富液在再生塔内通过汽提解吸部分CO2,然后进入溶液煮沸器,在蒸汽加热下使其中的CO2进一步解吸。解吸出的CO2连同水蒸气从再生塔顶排出,经冷却分水后得到纯度95%(湿基)以上的产品——粗CO2气,随后被送入后续压缩精制工段。解吸CO2后的贫液自再生塔底流出,经贫富液换热器换热降温后,用泵送至贫液冷却器冷却后返回吸收塔。再生气冷凝分离出的液体经地下槽收集后再送入再生塔,返回到吸收剂循环系统。由此,吸收剂往返循环构成连续吸收和解吸CO2的工艺过程。在预处理阶段,本项目将深度净化塔系统排出的废水送至脱硫制浆系统回用于制浆,最终用于SO2脱除,既减少了废水排放量,又可以充分回用废水中的剩余碱性。

表1 碳捕集入口烟气组分Tab.1 Composition of flue gas at the carbon capture system inlet

碳捕集示范工程压缩精制部分工艺流程如图3所示。粗CO2气经缓冲后进入CO2压缩机,压缩到约2.5 MPa 并预冷后进入吸附器,脱除含硫组分和其他杂质,随后再进入干燥器进行深度脱水。然后进入冷凝器,在2.0 MPa、-18~-20 ℃条件下液化,之后进入提纯塔精馏提纯,再经后冷器降温后进入产品罐储存,最后可由装车泵装车外运。液体二氧化碳也可由干冰机制成干冰后装箱回用。预冷、液化、提纯和后冷等所需冷源由制冷机提供。

2.3 主要设备选型优化

(1)深度净化塔:1 座,选用填料塔,根据处理烟气量和洗涤要求,采用圆柱塔型。考虑到湿烟气及深度净化塔洗涤液的腐蚀性,填料选用增强塑料散堆填料,塔体内部设防腐层,塔内件选用不锈钢材料。

图2 碳捕集示范工程捕集部分工艺流程Fig.2 Process of the carbon capture section in the carbon capture demonstration project

图3 碳捕集示范工程压缩精制部分工艺流程Fig.3 Compression and purification process of the carbon capture demonstration project

(2)吸收塔:1 座,采用圆柱填料塔。考虑到吸收液的腐蚀性,塔体按碳钢设计,内设防腐层。塔内设3 段塑料散堆填料,其中2 段用于吸收,1 段用于尾气洗涤。

(3)再生塔:1 座,采用圆柱填料塔。考虑运行温度,塔体按不锈钢设计,内设不锈钢塔盘2 片,不锈钢孔板波纹规整填料2段。塔下设立式溶液煮沸器1座。

(4)提纯塔:1 座,新型复合填料塔,圆柱形。塔顶设冷凝器,塔中段设2段不锈钢丝网规整填料,下部为储液区。考虑到检修方便,再沸器与提纯塔分体设置。

(5)产品罐:2 台,立式双层真空保冷储罐,主材碳钢,每罐容积80 m3,满足液态二氧化碳3 d的储存要求。

(6)引风机:1 台,离心式。由于湿烟气具有较强的酸腐蚀性,风机叶轮及壳体等与烟气接触部分的材质采用316L。考虑到锅炉排烟中CO2的体积分数随机组负荷变化波动较大,引风机按变频设计,配套变频器以便及时调节系统烟气量。

(7)压缩机:1 台。小型二氧化碳压缩机有活塞式、螺杆式2种。螺杆式压缩机在运行时需要喷油,虽然其有油过滤器等除油设施,但本项目所需产品纯度要求较高,为防止油对二氧化碳的污染,故选用了气缸与填料无油润滑的活塞式压缩机,气缸带不锈钢缸套以防止腐蚀。设备形式为L型两列三缸水冷无油润滑往复活塞式,排气压力2.5 MPa。

(8)制冷机:1 台。考虑到环保需要,工质选用对大气臭氧层无污染的环保型多元共沸R404a制冷剂,制冷压缩机为螺杆式,机组配有储液器、冷凝器、油分离器及电控柜等辅助设置。

(9)冷换系统:1 套。贫富液换热器、贫液冷却器、洗涤液冷却器等选用板式换热器,板片选用高效板型以提高换热效率,主材为不锈钢。溶液煮沸器、再生气冷却器、再沸器、液化器、预冷器、后冷器等则选用管壳式换热器,并根据工作条件选用合理的材质。为安全起见,换热器设计余量取20%以上。

(10)泵类:间断运行的加碱泵和废水泵各设1台,经常运行的泵均按1 用1 备设置,并根据工作介质的不同选用不同材质。装车泵选用屏蔽泵,其他泵均为离心泵。

(11)干冰机:2 台,考虑到干冰的制备可以独立于液态二氧化碳生产,每台机产量按500 kg/h 设计。干冰机所排废气分为2路,一路排空,一路接入二氧化碳精制系统。在正常情况下,考虑回收干冰机所排二氧化碳气体,以便循环利用。

2.4 设备布置优化

碳捕集装置与二期扩建主体工程协同设计,在合理位置预留碳捕集装置布置空间,碳捕集所需外部连接管路、电缆桥架等均依托主厂管架或管沟敷设。碳捕集区域内部根据功能不同,将整体装置分为3 个区域布置,分别为电控间、主装置区和产品区。主装置区位于中间,布置有捕集及压缩精制主要工艺设备,设工艺楼1 座,设备分层布置,并在2层预留了新技术开发及试验平台所需空间。产品区主要布置有产品罐、装车泵及干冰车间等。各区之间路面硬化,并设环形道路便于设备检修和人员通行。

3 示范工程运行优化研究

碳捕集示范装置于2019 年5 月成功投运,2020年6—12月,进行了多次运行优化试验,并对主要运行参数进行了分析,结果如下。

3.1 深度净化塔运行优化

深度净化塔承担着降烟温和捕集烟气中强酸性气体的作用。其主要运行参数是循环液量、循环液温及循环液pH 值。运行中发现在秋冬低温时节吸收塔水平衡出现问题,吸收系统液量降低明显,贫富液质量浓度逐渐增加。经分析,低温状态下原料烟气经过长距离管道输送后烟温大幅度降低,而在吸收塔中烟气与吸收剂接触反应过程中烟温升高,其饱和水含量增加,自吸收剂中吸收水分。因此在低温季节,应适当降低深度净化塔循环液量,减少或关闭冷却水,以保证吸收塔入口烟温在一定水平。

3.2 吸收塔运行优化

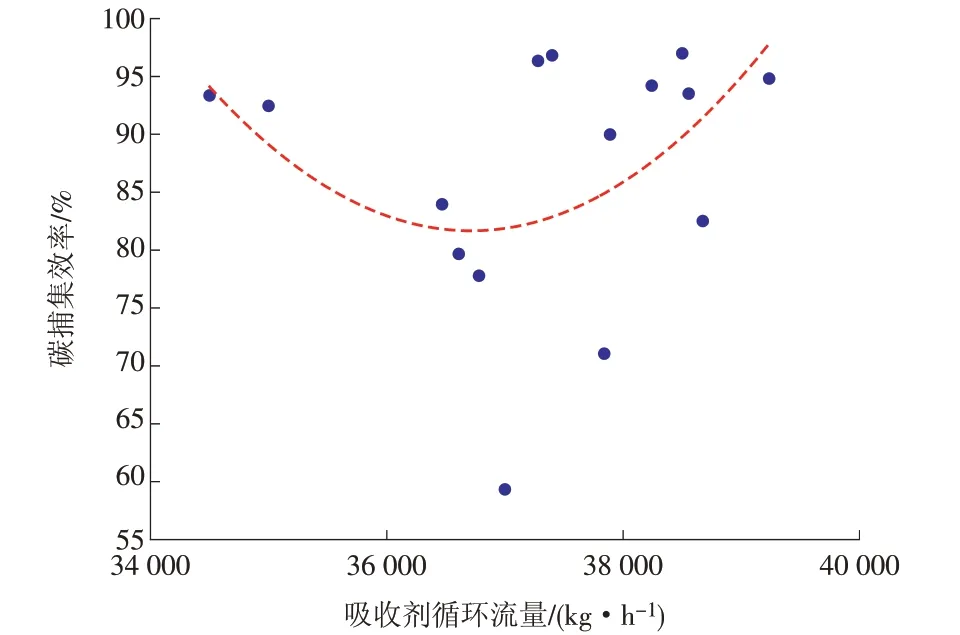

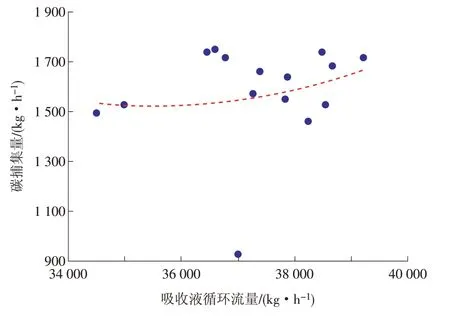

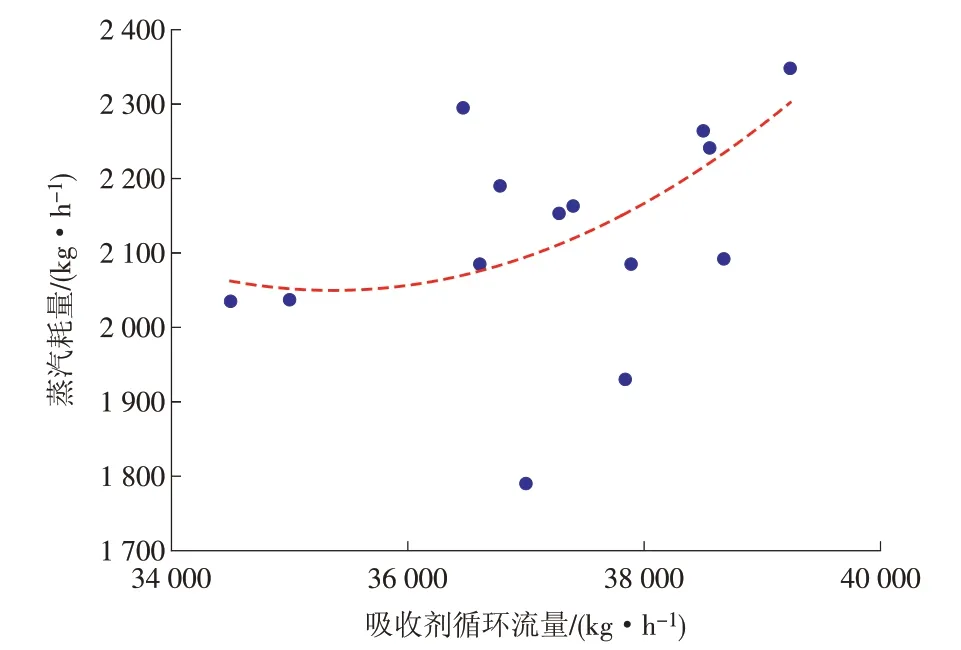

吸收系统主要运行参数是吸收剂循环流量、吸收塔入口贫液温度、吸收塔入口烟温、尾气洗涤液循环量及洗涤液温度等。根据吸收系统的反应条件,将各参数均设定了合理的推荐范围,并通过分散控制系统(DCS)调节。吸收剂循环流量对碳捕集效率、碳捕集量和再生蒸汽耗量的影响分别如图4—6 所示。由图可见,各数据点呈离散状,相互偏差较大。分析原因主要是由锅炉负荷变化造成,本项目烟气中CO2的体积分数随锅炉负荷变化在10%~15%间波动,锅炉负荷根据电网的要求一天中可能会有多次调整且无法反馈到碳捕集装置控制系统中,从而对碳捕集装置造成了较大的冲击。其次,在运行过程中,由于工况参数多,每次可能同时调整多个参数,各参数相互之间有干扰或协同作用,从而造成运行结果出现偏离。

图4 碳捕集效率随吸收剂循环流量变化的曲线Fig.4 Carbon capture efficiency varying with the absorbent circulation flow

图5 碳捕集量随吸收剂循环流量变化的曲线Fig.5 Carbon capture capacity varying with the absorbent circulation flow

图6 蒸汽耗量随吸收剂循环流量变化的曲线Fig.6 Steam consumption varying with the absorbent circulation flow

虽然数据点有较大波动和偏差,但多个数据点的趋势分析结果表明,在一定范围内,随吸收剂循环流量的增加,碳捕集效率先降低后增加,碳捕集量及蒸汽耗量则是缓慢增加。因此,从节能的角度出发,吸收剂循环流量不宜太高。但同时也不宜太低,过低的循环流量将影响碳捕集装置产量。按碳捕集效率90%、产量1.39 t/h 计,本项目最优的吸收剂循环流量为3 400~3 700 kg/h,吸收剂入口温度宜取40 ℃,入口烟温建议控制在38~40 ℃。

3.3 引风机运行优化

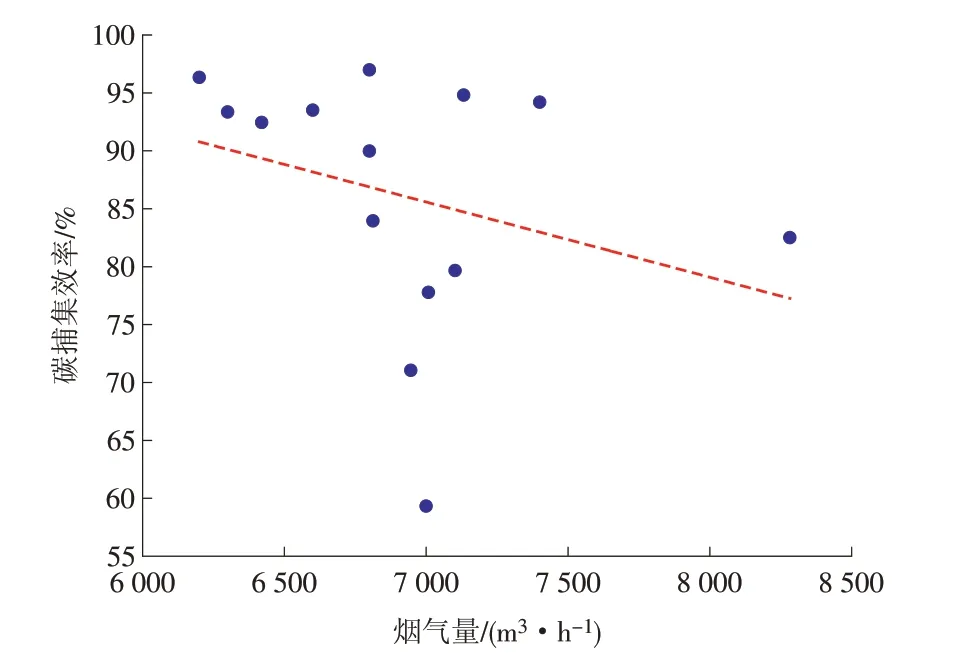

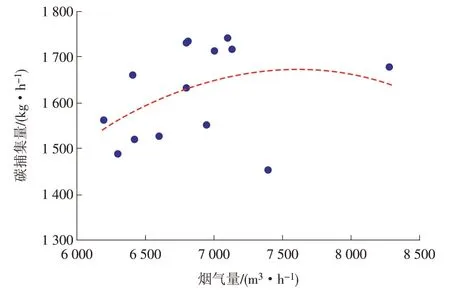

碳捕集效率和碳捕集量随吸收塔入口烟气量的变化曲线如图7—8所示。由图可知,随着原料烟气量的增加,碳捕集效率下降,而碳捕集能力则上升。这是因为随着入口烟气量增加,烟气中携带的CO2总量增大,使得可碳捕集到的CO2绝对质量增多,但由于装置碳捕集能力受限,吸收塔出口烟气中CO2质量浓度反而增大,碳捕集效率随之下降。图8 中烟气量为7 000 m3/h,碳捕集量却仅为924.4 kg/h 的工况点经查是由于设定的再生温度过低(106.4 ℃),吸收剂再生效果不好造成的。由图7和图8 可知,宜将入口烟气量控制在6 000~7 000 m3/h(标态、湿基、实际氧),同时应根据入口烟气中CO2质量浓度的变化及时调整烟气量。

3.4 再生塔运行优化

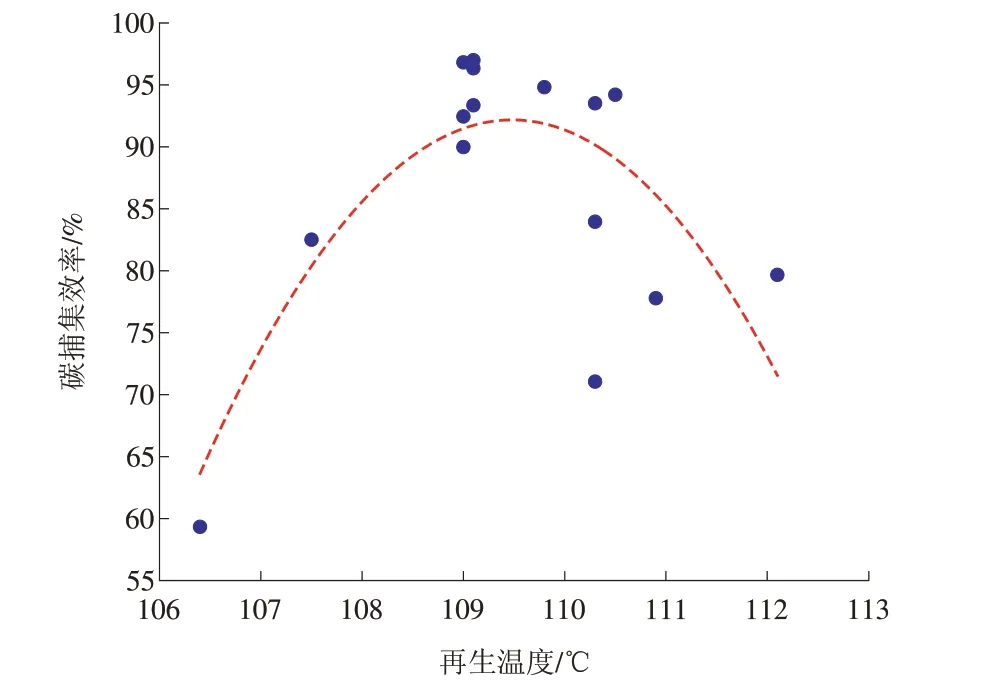

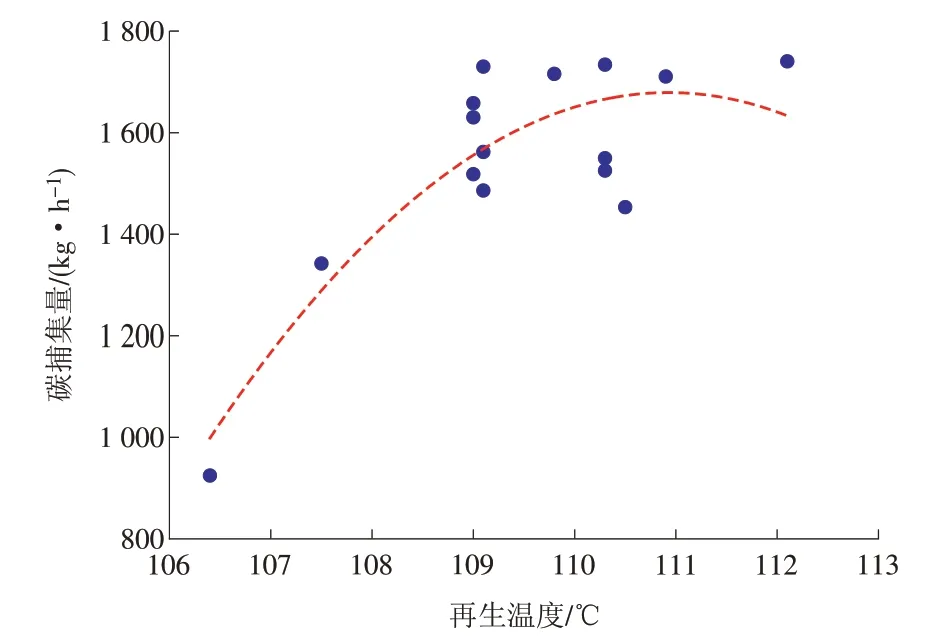

碳捕集效率和碳捕集量随再生温度的变化曲线如图9—10 所示。由图可知,随着再生温度的升高,碳捕集效率和碳捕集量均有先增加后减少的趋势。这是因为再生温度过低时,CO2吸收反应生成的铵基甲酸盐等中间产物分解不彻底,贫液的酸气负荷较高,吸收余量不大,因此捕集效率和碳捕集量均较低。随着再生温度升高,贫液再生效果变好,故碳捕集效率及碳捕集量随之增大。但再生温度过高则会导致贫液出口温度增加,吸收塔进液温度相应提高,反而抑制了吸收反应。本碳捕集装置在再生温度为109.5 ℃时碳捕集效率最高,产量较大,但同时再生蒸汽耗量也较大。

图7 碳捕集效率随吸收塔入口烟气量变化的曲线Fig.7 Carbon capture efficiency varying with the flue gas at the absorption tower inlet

图8 碳捕集量随吸收塔入口烟气量变化的曲线Fig.8 Carbon capture capacity varying with the flue gas at the absorption tower inlet

图9 碳捕集效率随再生温度变化的曲线Fig.9 Carbon capture efficiency varying with the regeneration temperature

3.5 能耗优化

图10 碳捕集量随再生温度变化的曲线Fig.10 Carbon capture capacity varying with the regeneration temperature

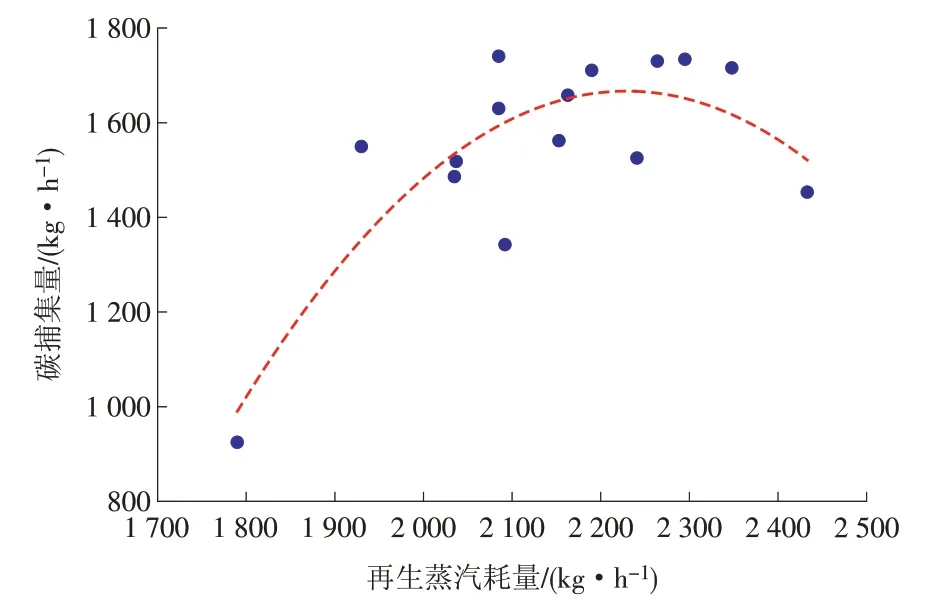

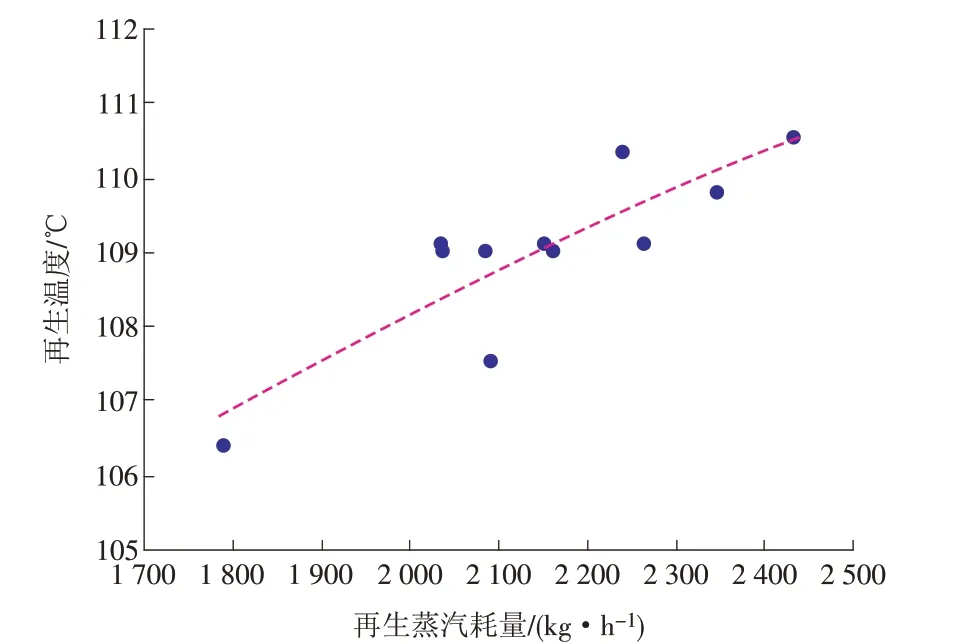

碳捕集量、碳捕集效率和再生温度随再生蒸汽耗量的变化如图11—13所示。由图可知,随着再生蒸汽耗量增大,再生温度直线升高,而碳捕集效率和碳捕集量则是先升高再下降。鉴于本项目要求的碳捕集效率为90%,碳捕集量为1.39 t/h,根据图9 可知,对应的再生温度为108.7 ℃,由图13 得其再生蒸汽耗量约为2 100 kg/h,由图11 可知其碳捕集能力可达1 600 kg/h,高于设计要求(1 390 kg/h)。为降低能耗,可以采取稍低的再生温度,或者在采用高再生温度时适当降低吸收剂循环流量。综合分析,本项目合适的吸收剂再生温度宜控制在108.5~109.0 ℃之间。

图11 碳捕集量随再生蒸汽耗量变化的曲线Fig.11 Carbon capture capacity varying with the regeneration steam consumption

图12 碳捕集效率随再生蒸汽耗量变化的曲线Fig.12 Carbon capture efficiency varying with the regeneration steam consumption

图13 再生温度随再生蒸汽耗量变化的曲线Fig.13 Relationship between regeneration temperature and regeneration steam consumption

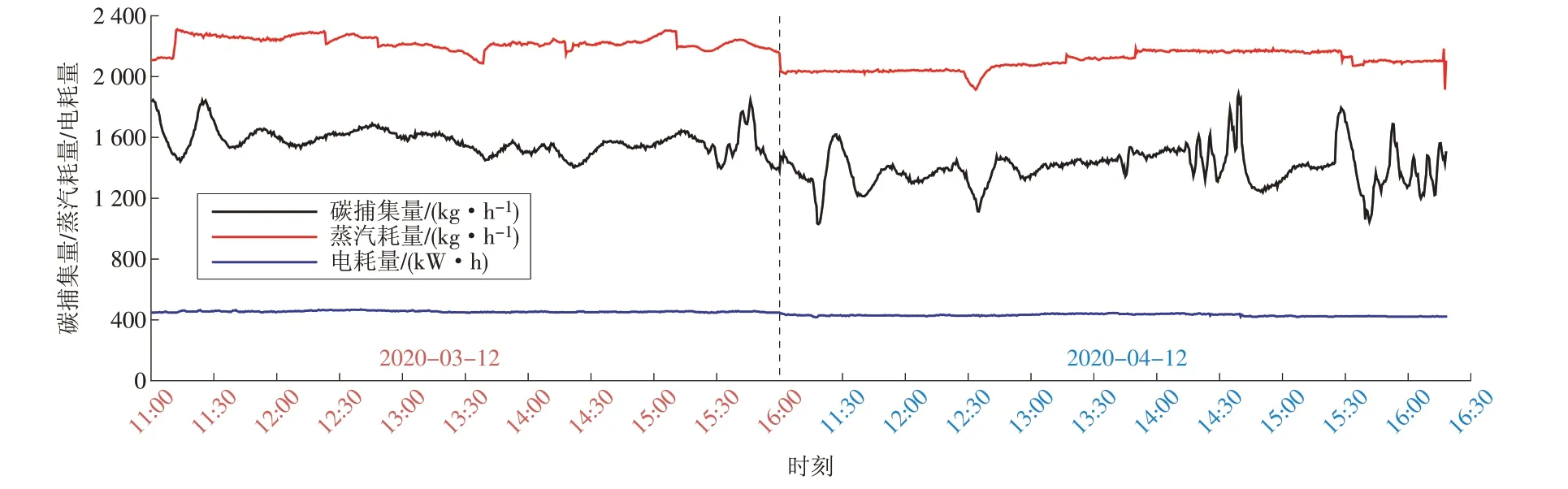

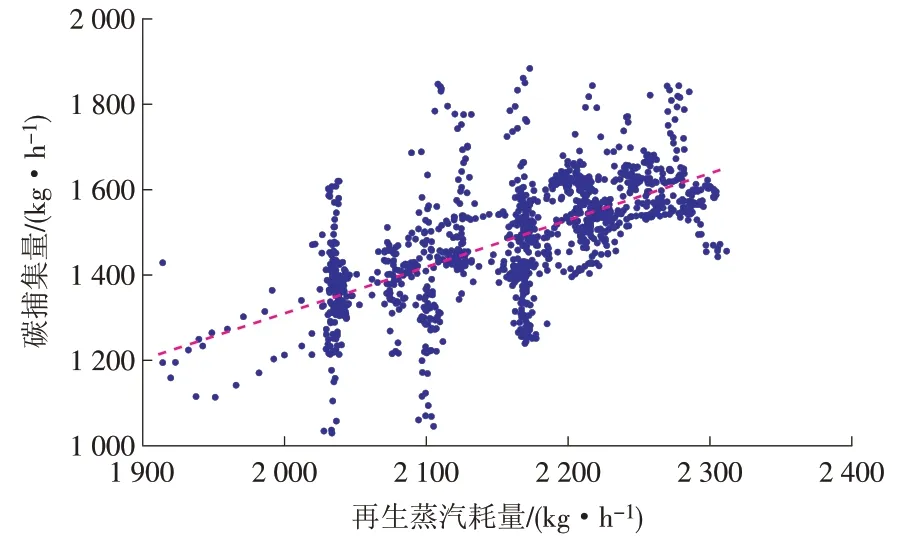

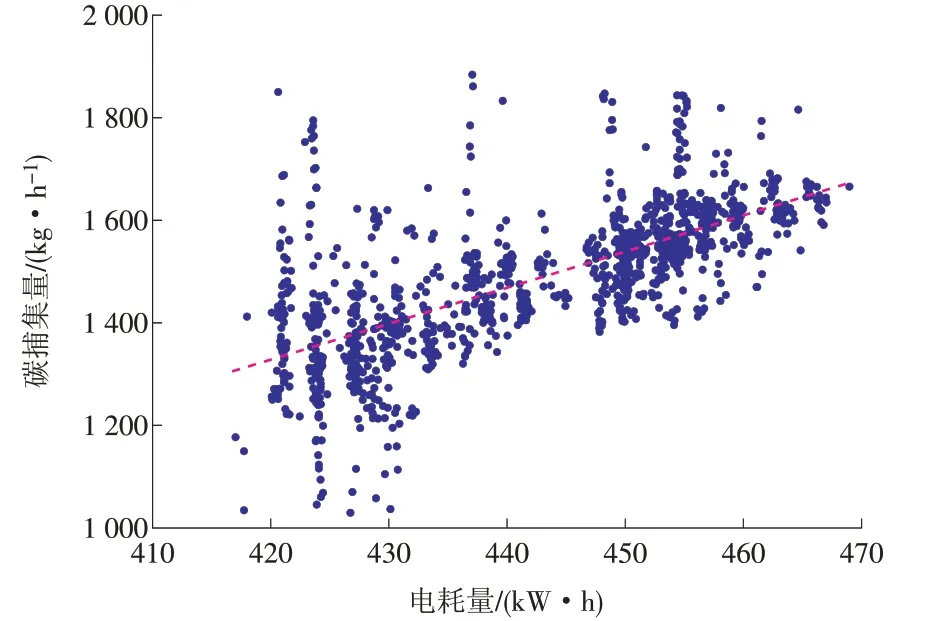

装置运行优化过程中,DCS数据库中蒸汽耗量、电耗量(含碳捕集与精制部分)与碳捕集量随时间变化的曲线如图14所示。由图可知,电耗量基本呈直线,变化较小,碳捕集量和蒸汽耗量则有剧烈波动。碳捕集量与再生蒸汽耗量和电耗量的统计数据关系如图15—16 所示。由图15 可知,大量数据统计条件下,碳捕集量与再生蒸汽耗量的关系与图11 有所不同,虽然数据点也存在较大的波动,但从趋势分析上看二者线性正相关,这是因为大量统计数据弥补了少量样本情况下偏差的影响。由图16可知,碳捕集量与电耗量也呈线性关系。当设计产量为1 390 kg/h 时,需要的平均蒸汽耗量约为2 080 kg/h(折合单位蒸汽耗量为1.496 t/t CO2),折合单位再生能耗3.07 GJ/t CO2(按蒸汽换热焓差2 049 kJ/kg 计),电耗量约为433 kW·h,折合单位电耗量312(kW·h)/t CO2。

3.6 性能试验

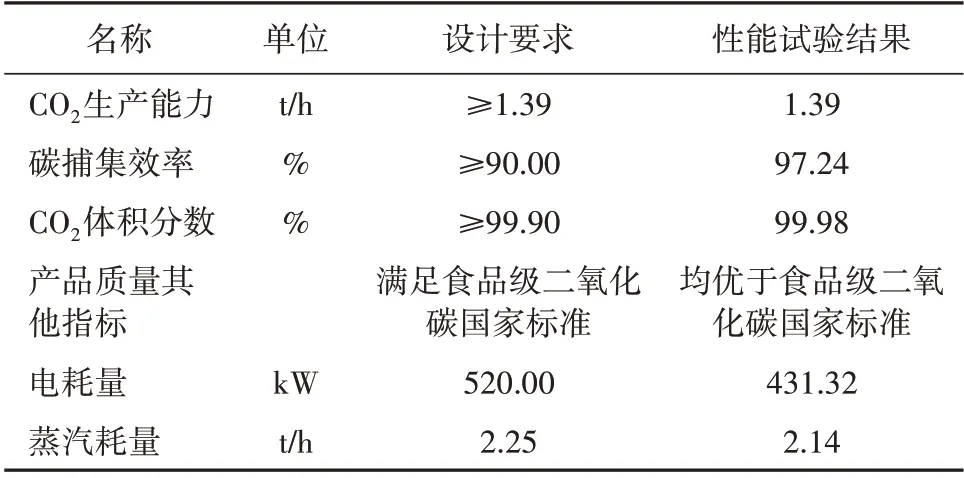

经过运行优化调整后,示范装置运行平稳,由第三方机构进行了性能考核试验。性能试验共测试了3 个工况,每个工况对应的吸收塔入口烟气量分别为6 874,6 702,6 678 m3/h(标态、湿基、实际氧)。利用吸收塔入出口烟道上预留的烟气测孔,利用网格法分别测量了入/出口烟气量、烟温及烟气组分等数据,烟气参数测试仪器为S型皮托管、热电偶、红外烟气分析仪、自动烟尘测试仪和烟气含湿量温度检测器等。性能试验期间,吸收塔入口平均烟温为40 ℃,入口平均CO2体积分数为14.8%(干基、实际氧),出口平均CO2体积分数为0.41%(干基、实际氧)。碳捕集量、蒸汽耗量和电耗量分别根据DCS 记录的液位、流量、电流、电压等数据计算得到。产品质量相关指标是自产品罐前密闭采样器取样并送至专门计量检测机构化验取得。性能试验结果取各工况下平均值,主要技术指标见表2。

图14 碳捕集量、蒸汽耗量、电耗量随时间变化的曲线Fig.14 Curves of carbon capture capacity,steam consumption and electricity consumption varying with time

图15 碳捕集量与再生蒸汽耗量统计数据关系曲线Fig.15 Carbon capture capacity varying with the regeneration steam consumption

图16 碳捕集量与电耗量统计数据关系曲线Fig.16 Carbon capture capacity varying with the statistics electricity consumption

由表2 可知,装置各项技术指标均达到或超过设计值。其中,碳捕集效率和电耗量显著优于设计值。这是由于在性能试验时,将吸收剂循环流量、再生温度分别设定为37 000 kg/h 和109 ℃,在此条件下吸收剂再生效率高、碳捕集能力强,故获得了较高的碳捕集效率。

但由于入/出口烟气中含水率高达16%,入口烟气中CO2湿基质量分数仅为12.43%,低于设计值,故产量只有1.39 t/h,与设计值持平。装置蒸汽耗量为2.14 t/h,单位蒸汽耗量为1.54 t/t CO2,折合再生能耗3.2 GJ/t CO2,略低于设计值但略高于装置优化运行均值。装置总电耗量为431.32 kW,单位电耗量为310.3(kW·h)/t CO2,其中碳捕集段功率约为100.0(kW·h)/t CO2,这说明压缩机和制冷机对装置电耗影响较大。

性能试验期间属于初冬,气温较低,系统制冷所需电机功率有所降低,同时深度冷却塔循环泵低流量运行、引风机变频运行也有益于减少运行电耗。

表2 碳捕集装置主要技术指标Tab.2 Main technical indexes of the carbon capture device

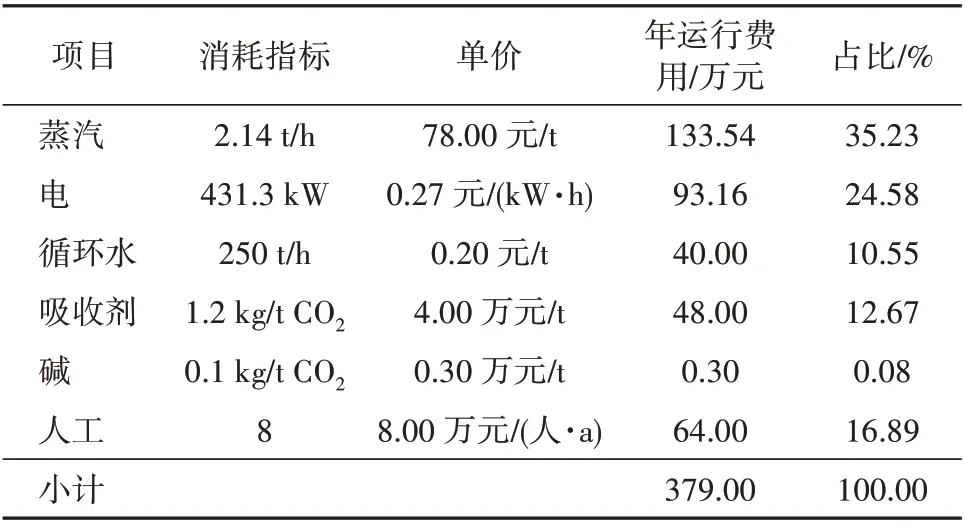

4 运行成本分析

通过以上参数优化,按年捕集10 000 t 二氧化碳计,装置年运行成本约为379 万元,碳捕集成本约为379 元/t,与国内同类工程相比较费用属于中等水平(国内碳捕集成本在300~500 元/t 之间[25]),远低于国外同类工程。各项费用取值及计算详见表3。

由表3可知,对于万吨级装置来说,蒸汽、电、人工和吸收剂费用在运行费用中占比较高,其中蒸汽和电费分别占35.23% 和24.48%,合计占比达59.80%。这说明,需要从降低蒸汽耗量和电耗量入手来减少装置运行成本。

表3 碳捕集装置运行费用Tab.3 Operation cost of the carbon capture device

5 结论与展望

本文针对依托某电厂2 台1 000 MW 燃煤机组所建设的10 000 t/a二氧化碳捕集示范项目,进行了技术路线比选,综合考虑燃煤电厂烟气特性和各种碳捕集技术的适用条件,选定了有机胺法捕集+压缩精制技术路线,所用吸收剂为多元复合醇胺水基溶液,项目产品精制为食品级液体和干冰后回用。在示范装置设计过程中进行了工艺流程、设备选型和布置优化。

在装置投运后,进行了多次优化试验,通过不同工艺运行参数的设定,考察了吸收塔入口烟气量、入口烟温、吸收剂循环流量和再生温度等工艺参数对装置碳捕集效率、碳捕集量、蒸汽耗量和电耗量的影响。通过运行试验数据的分析,得到了一系列关系曲线以及主要工艺运行参数的最佳范围。在性能考核试验中,各项技术指标均达到或优于原设计值,对本碳捕集装置今后运行类似项目具有指导作用。研究主要结论如下:

(1)随吸收剂循环流量增大,碳装置能耗、碳捕集量相应提高,碳捕集效率则先降后升,推荐的吸收剂循环流量为3 400~3 700 kg/h。

(2)随吸收塔入口烟气流量增大,碳捕集量增大,但碳捕集效率反而下降,本装置适宜的烟气流量为6 000~7 000 m3/h。

(3)随再生温度的提高,再生蒸汽耗量、碳捕集量均增加,而碳捕集效率则先升后降,本项目最佳再生温度为108.5~109.0 ℃。

(4)在性能试验中,本示范装置单位蒸汽耗量为1.54 t/t CO2,电耗量为310.3(kW·h)/t CO2,以此核算运行成本为379 元/t CO2,运行成本中蒸汽耗量和电耗量占比较高。

(5)长期优化运行中能耗指标略优于性能试验,其中蒸汽耗量为1.496 t/t CO2,电耗量为310.3(kW·h)/t CO2。

本项目的碳捕集成本为379 元/t,相对较高,这与示范工程规模较小有关,但从能耗分析来看单位能耗还有下降空间。下一步拟进行吸收剂配方调整,将再生能耗和胺液损耗进一步降低。同时,研究吸收塔级间冷却、富液分流、余热梯级利用、高效填料和高效换热器等工艺优化手段对能耗的影响,提出碳捕集系统综合节能优化方案,以期获得低成本碳捕集技术。另外,本示范装置年碳捕集量仅1万t,而常规300 MW 燃煤机组的年碳排放量高达160 万~180 万t。在下一阶段需要进行中大型碳捕集技术研究,包括中大型碳捕集设备选型与设计、中大型碳捕集装置与燃煤电厂主机系统耦合的研究等。在“碳达峰、碳中和”总体目标要求下,低成本CCUS 成为燃煤机组的一条必由之路,本技术还需要进行深入研究和优化,为将来“双碳”目标的实现提供切实的技术保障。