中速磨煤机制粉系统优化技术研究及应用

陈刚,刘进峰,李大正,程华

(1.上海意丰科技开发有限公司,上海市 闵行区 200111;2.大唐国际吕四港发电有限责任公司,江苏省 南通市 226200)

0 引言

制粉系统是燃煤火电机组必不可少的组成部分,根据磨煤机的形式不同,分为低速、中速和高速磨煤机制粉系统。中速磨煤机及相连的煤粉管道组成中速磨煤机制粉系统。HP磨煤机和MPS(ZGM)磨煤机是目前应用最广的2种中速磨煤机,HP中速磨煤机是ABB-CE公司的产品,1989年上海重型机器厂引进了全套HP系列碗式中速磨煤机设计和制造技术。MPS磨煤机是德国DBW公司的产品,从1985年开始,陆续被北京电力设备总厂、沈阳重型机器厂、长春发电设备总厂引进,北京电力设备总厂将其定型为ZGM磨煤机。到目前为止,中磨煤机是正压直吹燃煤机组应用最多的磨煤机,其数量远大于低速磨煤机和高速磨煤机。

近20年来燃煤火电技术在中国蓬勃发展,尤其是三大主机(锅炉、汽轮机和发电机)技术取得了革命性的进步,现在的锅炉对制粉系统的要求越来越高。另一方面,电煤的质量逐年下降,经常严重偏离设计煤质。所以,对制粉系统进行全面升级改造,提高制粉系统对煤质的适应性及风粉均化水平十分必要。本文通过对中速磨煤机磨内流场以及中速磨制粉系统风粉不均衡原因的分析和研究,提出磨内流场优化和煤粉管道动态调平的优化措施,以期达到提高中速磨煤机制粉性能及煤粉管道内风粉均匀性的目的。

1 中速磨煤机的结构及原理

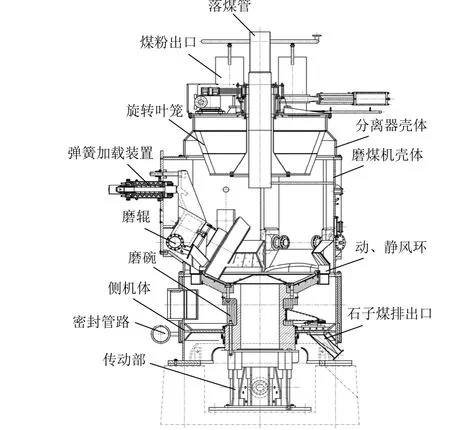

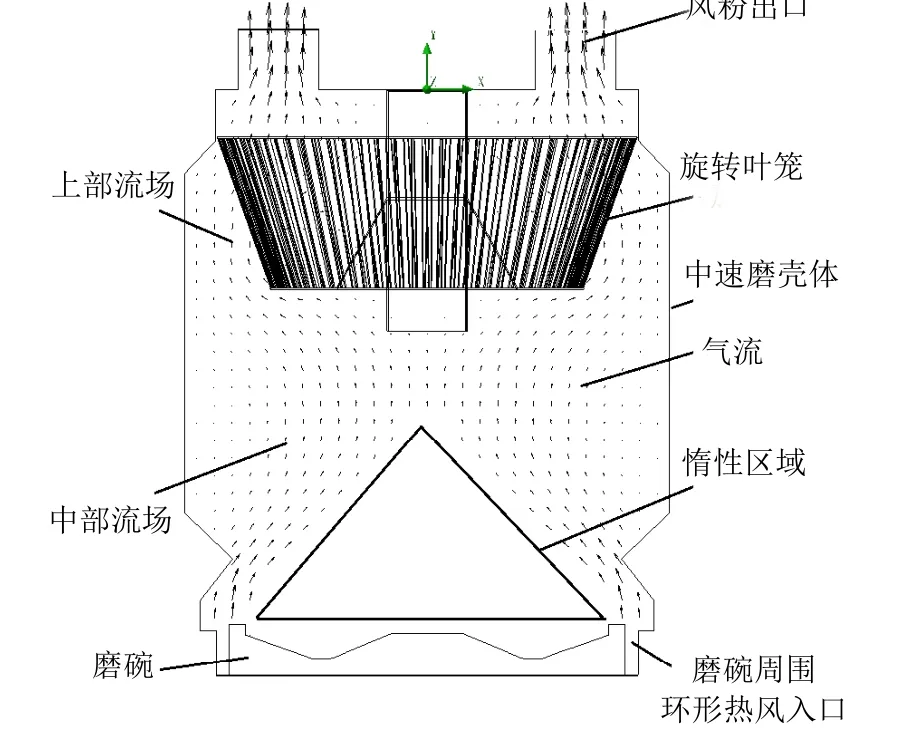

带动态分离器的HP磨煤机是在原来静态分离器的HP磨煤机基础上发展而来的,性能有所提升,对煤粉细度的调节能力更强,调节更方便。磨辊为锥形轮廓,采用弹簧加载方式[1-5]。其结构如图1所示。

图1 HP磨煤机结构Fig. 1 HP coal mill structure

原煤从落煤管进入磨内,落到磨碗上,随磨碗转动,逐渐扩散到磨辊区域,被磨辊碾磨后,从磨碗边缘溢出。同时,一次风进入侧机体后,经过叶轮装置进入到磨煤机内部,与磨碗上溢出的原煤相遇。这个过程中,大颗粒原煤被抛回磨碗重新碾磨,小颗粒的煤粉被一次风携带沿分离器内壁向上运动,穿过动态分离器,最终一次风携带合格的煤粉从排出阀排出,被动态分离器分离出来的不合格煤粉返回到磨碗重新碾磨。比重大的石子煤穿过叶轮装置从石子煤排出口排出。

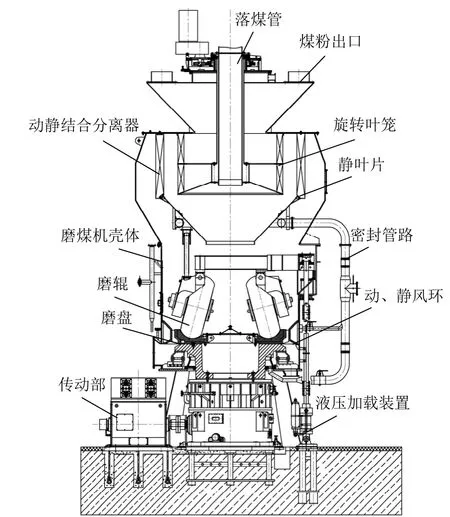

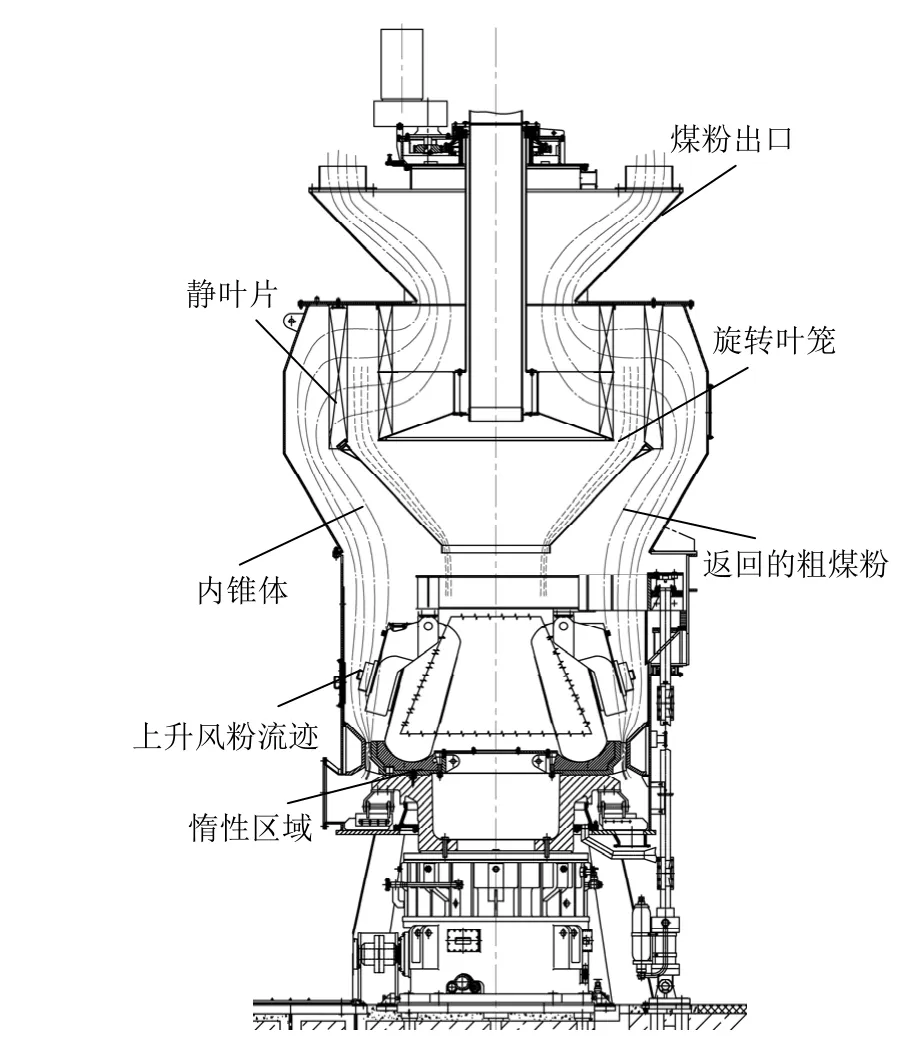

图2是带动静结合分离器的MPS(ZGM)磨煤机,该磨煤机与HP磨煤机的主要区别是:分离器为动静结合分离器,保留了静态叶片和内锥体,磨辊为轮胎形式,磨辊加载采用液压加载方式。原煤在磨内被碾磨、烘干、输送和分离的过程与HP磨煤机基本相同。

图2 MPS(ZGM)磨煤机结构Fig. 2 MPS(ZGM) coal mill structure

中速磨煤机出力可以细分为碾磨出力、分离出力和输送出力,磨煤机最终出力取决于三者中的最小值。碾磨出力主要由磨辊和磨碗(磨盘)结构决定,分离出力主要由分离器决定,输送出力则由包含动、静风环到分离器之间的磨内结构决定。碾磨出力、分离出力和输送出力3个出力之间相互促进[6-9]。

2 中速磨煤机制粉系统存在的问题

2.1 出力不足

由于煤质变差等原因,磨煤机出力相比设计出力低10%以上是普遍现象,机组满负荷运行时,所有磨煤机必须全部运行,没有备用磨,给机组安全稳定运行带来隐患。

当磨煤机在接近极限出力状态下运行时,煤粉质量得不到保证,即牺牲了煤粉的细度和均匀性,影响锅炉燃烧效率。

2.2 石子煤量大

石子煤量大是磨煤机的通病,由于煤质原因,石子煤量很大,而且排出的石子煤中含煤量也大。

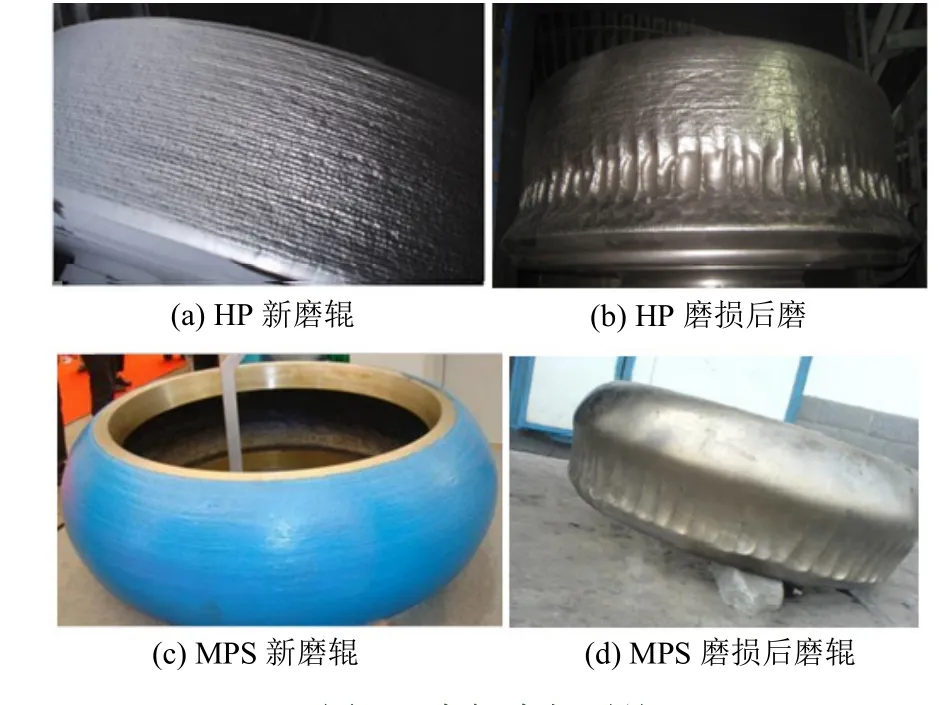

2.3 磨辊磨损不均匀

无论是HP磨煤机还是MPS(ZGM)磨煤机都存在磨辊磨损不均匀现象[10],如图3所示,这意味着只有磨损的部位参与碾磨,而没有磨损的部位则没有参与碾磨,磨辊的碾磨能力没有完全发挥出来,直接降低了磨煤机的碾磨出力。

图3 磨辊磨损对比Fig. 3 Contrast of grinding roll abrasion

2.4 风粉严重不均衡

检测数据表明,即使是同一台磨煤机的不同煤粉管道内,煤粉也处于一种极不均匀状态,煤粉浓度的偏差最大能达到±40%以上[11],如此大的偏差,严重影响锅炉的各项燃烧指标。某电厂HP1003磨煤机煤粉管道内取样结果如表1所示。

表1 煤粉偏差统计表Tab. 1 Statistical table of Pulverized coal

3 中速磨煤机制粉系统问题分析

3.1 2种磨煤机结构比较

对于以上这些问题,有煤质差的原因,也有制粉系统自身的原因,本文只分析制粉系统自身的原因。出力不足、石子煤量大以及磨辊磨损与磨煤机的结构密切相关,风粉不均衡则与磨煤机和煤粉管道都相关。2种中速磨煤机组成的制粉系统,煤粉管部分结构是相同的,主要区别在磨煤机的结构上,如表2所示。

表2 HP磨煤机与MPS(ZGM)磨煤机结构比较Tab. 2 Structural contrast between HP and MPS(ZGM) coal mills

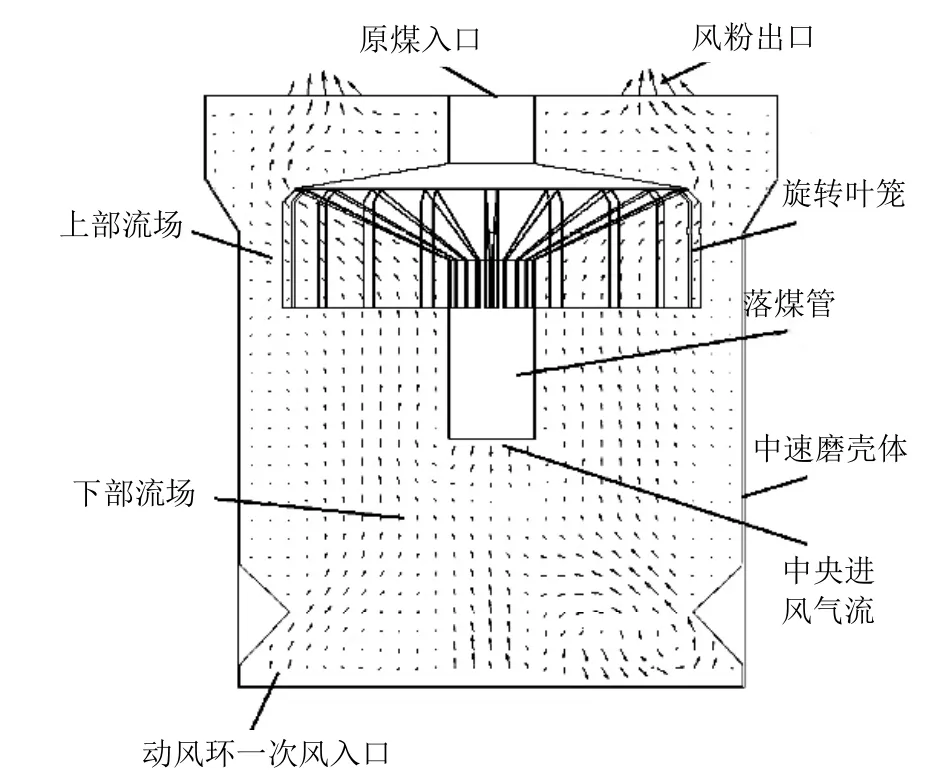

一次风进入磨煤机内部,携带煤粉在磨内运动,即形成磨内流场。采用流场优化的设计理念,运用流体仿真技术,将磨内分为上、中、下3个局部流场,分别对HP磨煤机和MPS(ZGM)磨煤机进行全面流场分析,发现上、中、下流场都存在较大问题。

3.2 HP磨煤机流场分析

3.2.1 上部流场分析

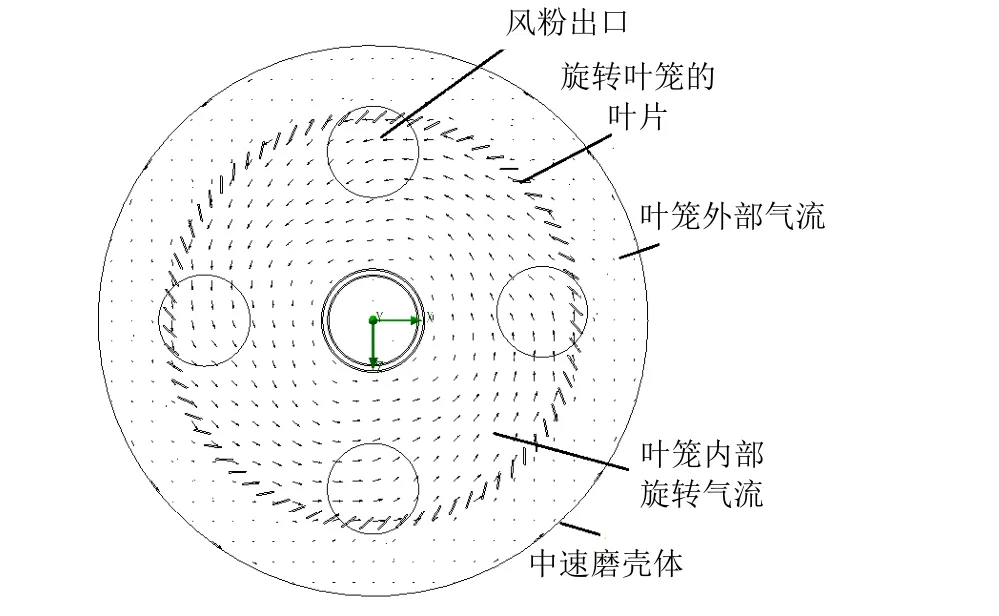

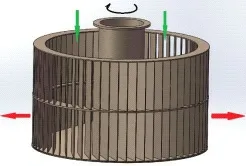

上部流场是指分离器区域,HP磨煤机动态分离器[1,5]的旋转叶笼如图4所示,上面是敞开的,底面封闭,叶片沿圆周均匀布置,呈上大下小的锥形筒状。在顺时针旋转时,产生的流场趋势是从上面吸风,从叶片之间向外排风。该处的实际情况是一次风携带煤粉从外侧穿过叶片进入旋转叶笼内部(见图5),即旋转叶笼产生了与磨内流场相反的阻力。实际应用中,动态分离器的HP磨煤机阻力比静态分离器的高出300~500 Pa。

图4 HP旋转叶笼Fig. 4 HP rotating cage

从图5可以看出,以旋转叶笼为界,其外侧为上游,其内部为下游,叶笼旋转只能对下游产生影响,而不会对叶笼外侧的区域产生旋转效果。流体仿真也证实旋转叶笼外部区域几乎不产生旋转流场[12],见图6、7。

图5 HP磨煤机流场示意图Fig. 5 Flow field diagram of HP coal mill

图6 HP 磨煤机流体仿真图Fig. 6 HP coal mill fluid simulation

煤粉粗细分离有4种方式,分别是重力分离、碰撞分离、阻力分离和离心分离,其中离心分离是最佳的方式。当风粉混合物到达上部流场时,由于旋转叶笼外侧不产生旋转流场,所以没有离心分离作用。风粉混合物穿过旋转叶笼时,需要克服旋转叶笼产生的阻力,大颗粒煤粉被阻挡产生阻力分离,同时,旋转的叶片与煤粉颗粒碰撞时也产生碰撞分离,也就是说,HP磨煤机的动态分离器是以碰撞分离和阻力分离为主,几乎没有离心分离效果。显而易见,HP磨煤机的上部流场有很大的优化空间,以提高分离效果。

图7 HP磨煤机上部流场俯视图Fig. 7 Top view of HP coal mill upper flow field

3.2.2 中部流场分析

旋转叶笼与磨碗之间的区域为中部流场,在磨碗的正上方存在惰性区域,见图6中三角形所示区域,该区域内气流很弱[13-14]。由于磨碗和磨辊的转动,使得该区域内悬浮着数量可观的合格煤粉,这部分煤粉不能被及时带走,回落到磨碗里被重复研磨,造成磨煤机出力下降、电耗升高、钢耗升高。

3.2.3 下部流场分析

下部流场是指动风环、静风环和磨辊头衬板区域,见图8、9。在磨辊处,一次风经过动风环进入磨内时,受到磨辊头衬板的阻挡后,产生向下弯折,将磨辊大端处的原煤吹散,导致磨辊大端无煤可磨,所以磨辊大端磨损很少[15]。这意味着磨辊的研磨面积减少20%左右,使磨煤机的研磨效率大为下降。当这种不均匀磨损过大时,还会影响磨辊与磨碗之间的正常间隙,致使磨煤机无法在最佳的煤层厚度下进行研磨,磨煤机的研磨效率进一步下降。

图8 磨辊处下部流场Fig. 8 Lower flow field of grinding roller

HP型磨煤机风环结构见图9,一次风从动风环的节流口进入磨内时,热风的流向是竖直向上的,此时从磨碗周边溢出的煤粉也被竖直向上吹起,遇到导向衬板后,一部分煤粉被热风带走,一部分煤粉被导向后吹回到磨碗里。这种结构容易使大颗粒的原煤被衬板反弹后穿过节流口,而大颗粒原煤一旦穿过节流口,就无法再返回到磨内,这是HP型磨煤机石子煤量大的原因。

图9 非磨辊处下部流场Fig. 9 Lower flow field of non grinding roller

3.3 MPS(ZGM)磨煤机流场分析

3.3.1 MPS(ZGM)磨煤机磨内流场

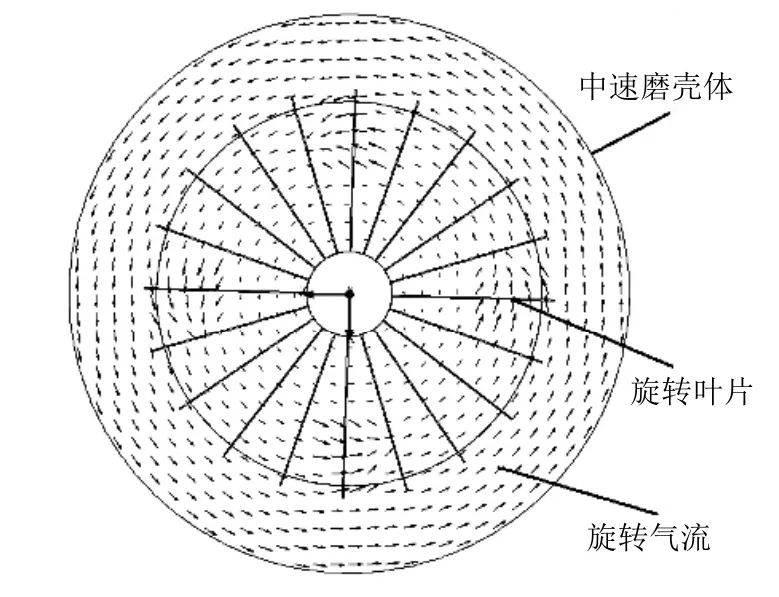

MPS(ZGM)磨煤机与HP磨煤机的结构区别参见表2,加载方式和磨辊形式对磨内流场造成的区别不大,分离器形式影响上部流场,动、静风环结构影响下部流场,MPS(ZGM)磨煤机磨内流场见图10。

图10 MPS(ZGM)磨内流场示意图Fig. 10 Flow field diagram of MPS(ZGM) mill

3.3.2 上部流场分析

MPS(ZGM)动、静结合分离器与HP动态分离器相比,多了静叶片和内锥体,旋转叶笼安装在静叶片内,当旋转叶笼因故障停转时,MPS(ZGM)动、静结合分离器仍具有原来静态分离器的功能。旋转叶笼的结构与HP旋转叶笼类似,呈圆柱形筒状,见图11。MPS(ZGM)旋转叶笼在顺时针旋转时,同HP旋转叶笼一样产生从上面吸风、从叶片之间向外排风的流场趋势。

图11 MPS(ZGM)旋转叶笼Fig. 11 MPS(ZGM) rotating cage

根据对HP旋转叶笼功能的分析可知,MPS(ZGM)旋转叶笼也只能起到方便煤粉细度调节的功能,不能提高分离出力。

由于MPS(ZGM)动、静结合分离器同时包含静叶片、内锥体和旋转叶笼,所以造成的分离器阻力更大,阻力增加普遍超过500 Pa。

3.3.3 中部流场分析

与HP磨煤机一样,在磨盘上方存在惰性区域,见图10。

3.3.4 下部流场分析

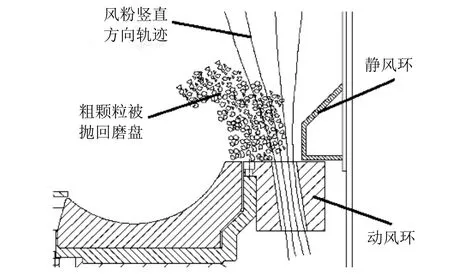

MPS(ZGM)磨煤机风环结构如图12所示,一次风从动风环进入磨内时,由于动风环上的进风通道没有向磨盘中心倾斜的趋势,静风环也不具备HP静风环的导向功能,所以,当煤粉从磨盘周边溢出时,煤粉被向上吹起,在动风环上方形成沸腾区。进入沸腾区煤粉中的一部分细煤粉被一次风带走,一部分粗煤粉随着沸腾区的运动被吹回到磨盘,还有一部分颗粒较大的煤粉由于重力作用而滞留在沸腾区。

图12 MPS(ZGM)下部流场Fig. 12 Lower flow field of MPS(ZGM)

MPS(ZGM)下部流场的缺点是一次分离效果不好,大颗粒原煤没有被及时有效地抛回磨盘,造成原煤在磨盘上分布不均,在外缘处堆积过多,降低了磨煤机的碾磨效率。MPS(ZGM)磨辊外侧磨损严重,也证明了原煤在磨盘上分布不均,导致磨辊碾磨面积大幅减小。

另外,沸腾区还造成下部流场阻力增加,以及静风环周边的磨煤机壳体磨损加剧。

3.4 风粉不均衡的原因

中速磨制粉系统风粉不均衡,体现在煤粉管道内煤粉细度、煤粉浓度和一次风流量方面[8,14],是由磨煤机内风粉没有充分均化和煤粉管道内阻力不平衡共同造成的。

3.4.1 一次风入磨不均匀

中速磨煤机只有一个一次风进风口,动风环对一次风有一定的均化作用,但是大量的磨煤机内部不均匀磨损现象,说明一次风通过动风环进入磨内时依旧是不均匀的。一次风入磨不均匀导致在磨煤机煤粉出口处的煤粉细度和浓度不均匀。

3.4.2 原煤从磨碗(磨盘)上溢出不均匀

原煤被磨辊碾压后,从磨碗(磨盘)边缘溢出到风环区,其中的细煤粉被一次风携带进入分离器,粗细粉分离后,一次风继续携带合格的细煤粉到达磨煤机煤粉出口处。如果原煤从磨碗边缘均匀溢出,再假设风环区的一次风是均匀的,那么可以推断到达磨煤机煤粉出口处的煤粉浓度、煤粉细度及煤粉均匀性的偏差很小。

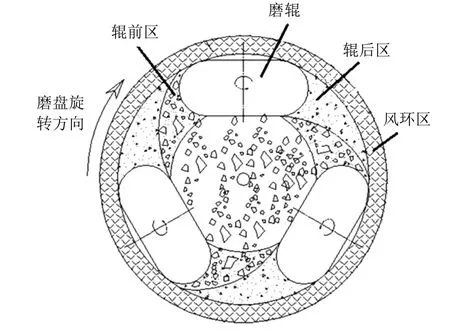

如图13所示,磨碗上有3个均匀分布的磨辊,当原煤随磨碗(磨盘)旋转到达辊前区时,由于磨辊的阻挡,辊前区的煤粉厚度增加,同时由于磨辊的碾压作用,辊后区的煤粉厚度降低,所以原煤是集中在3个辊前区溢出的,不是沿磨碗边缘均匀溢出的。

图13 原煤从磨盘溢出示意图Fig. 13 Diagram of coal spilling from grinding plate

通过分析可以确定,在风环区有3个区域煤粉浓度大,有3个区域煤粉浓度小,相互间隔分布。即使在煤粉被输送到磨煤机煤粉出口的过程中,由于扩散作用,煤粉浓度大的区域与浓度小的区域会相互融合,但是在磨煤机煤粉出口处依然会存在与下部情况对应的煤粉浓度不均现象。

3.4.3 上部流场对煤粉的均化效果不好

传统的旋转叶笼在分离器区域不能产生较强的旋转流场,所以对煤粉的均化效果很差。此外,中速磨煤机风环区到煤粉出口的距离都很短,以HP1003磨煤机为例,风环区到煤粉出口的距离不到4.3 m,一次风在磨内竖直方向的速度约为10 m/s,不到0.5 s的时间,煤粉就从风环处被输送到煤粉出口。如此短的时间内,风粉得不到充分混合。

3.4.4 煤粉管道内阻力调节手段存在不足

由于每条煤粉管道的长度、走向以及弯头数量的差别,导致风粉混合物在煤粉管道流动时受到的阻力不一致,阻力大的管道内一次风流速低、流量小,阻力小的管道内一次风流速高、流量大。对管道内阻力进行调平是保障一次风流量均衡的基本措施。

目前普遍的调平方法是冷态调平,即在磨煤机和锅炉都未运行状态下,煤粉管道内通入冷一次风,通过煤粉管道上的缩孔调节阀对管道内阻力进行调平,保证一次风的流量偏差在允许范围内。

冷态调平是一种“静态”调平,弥补的是管道结构造成的阻力不平衡,对减小一次风流量偏差有明显作用。但是热态时,管道内煤粉的状态对阻力产生很大影响,造成新的管道阻力不平衡,这种不平衡随磨煤机负荷、煤粉细度等参数的变化而变化,所以需要增加“动态”调平手段解决。

4 优化措施

优化措施包括磨煤机优化和煤粉管道优化2部分。磨煤机优化主要解决出力不足、煤种适应性差、石子煤量大以及磨内磨损严重等问题,同时提高磨内风粉均化程度。煤粉管道优化实现对管道动态调平。

4.1 HP磨煤机优化

根据对HP型磨煤机分析的结果,修改磨煤机的磨内结构,进行流场仿真,多次迭代优化后,获得最佳的磨内流场。

4.1.1 上部流场优化

采用新型旋转叶笼,使风粉从旋转叶笼下部进入,经过旋转加速后从圆周上的叶片缝隙排出,旋转叶笼与中速磨壳体之间的区域处于很强的旋转状态,充分发挥离心分离的优势,提高分离效率,参见图14、15[16-17]。

图14 优化后HP磨内流场Fig. 14 Flow field after optimization of HP mill

图15 优化后HP磨煤机上部流场俯视图Fig. 15 Top view of optimizated HP coal mill upper flow field

4.1.2 中部流场优化

利用中央进风装置将一部分一次风引入落煤管内,这部分一次风随同原煤吹向磨碗,将磨碗上方的惰性区域激活。

4.1.3 下部流场优化

首先优化磨辊头衬板结构,减少向下弯折的一次风。同时增加挡风环,进一步阻挡一次风吹向磨碗。2项措施尽量避免磨辊大端处原煤被吹散,使整个磨辊的辊面都参与碾磨,提高磨辊使用寿命的同时还提高了磨煤机的碾磨能力,参见图16。

图16 磨辊处下部流场优化Fig. 16 Optimization of grinding roller lower flow field

动风环采用四周闭合的等截面进风通道结构,增强对一次风的组织能力,风道向磨碗中心倾斜一定角度,有利于将粗颗粒原煤抛回磨盘。改进后的动风环既提高了一次风的输送能力,又提高了向磨碗中心返粉的能力,有利于降低石子煤量。

4.1.4 对磨内风粉均化的作用

以上优化措施有以下3方面的作用:

1)有利于一次风均匀入磨。动风环对一次风均匀入磨有均化作用,所以希望减小动、静风环之间的间隙,使一次风尽量多地经过动风环入磨,优化前动、静风环之间的间隙是通过安装在动风环上的可调罩进行调节的,参见图9。动风环上的节流口宽度通常在50 mm左右,现在原煤中经常含有尺寸超过50 mm的异物,例如石子和铁块等,这些异物不能顺利通过节流口排出,从而造成可调罩被打烂,降低了动风环的均化作用。优化后见图17,优化前动、静风环之间的间隙改为水平环形间隙,增强了抗异物破坏能力,同时,动风环上每个进风通道的尺寸更为合理,使大块异物能够及时排出,保护风环结构不被破坏。中央进风装置的进风量占总风量的10%~20%,这部分一次风被直接引入到磨煤机中心,再均匀向周边扩散,所以对一次风均匀入磨很有利。

图17 非磨辊处下部流场优化Fig. 17 Optimization of non grinding roller lower flow field

2)有利于均匀输送煤粉。优化前,所有被输送到分离器的煤粉都是一次风从磨碗边缘携带而来的,煤粉浓度偏差较大,见图13。优化后,中央进风在激活惰性区域的同时,也将磨碗上方的优质煤粉向周边均匀扩散,有利于输送过程中的煤粉均化。

3)对风粉进行强制混合均化。采用新型旋转叶笼后,彻底改变了上部流场的状态,在旋转叶笼与中速磨壳体之间形成很强的旋转区域,风粉混合物经过该区域时,得到充分的混合均化。

4.2 MPS(ZGM)磨煤机优化

上部流场与HP磨煤机优化方式相同,将原来的旋转叶笼替换为新型旋转叶笼,在保留原来静态分离器功能的基础上,充分发挥离心分离的优势,提高分离效率。中部流场也与HP磨煤机优化方式相同[18-19]。

下部流场优化见图18,动风环采用四周闭合的等截面进风通道,进风通道向磨盘中心倾斜一定角度,有利于将粗颗粒原煤抛回磨盘,提高一次分离能力。动风环与静风环之间的动静结合间隙,由原来的竖直圆柱面间隙改为水平端面间隙,可以有效减少由于间隙被磨损而变大造成的一次风泄漏。静风环结构也更有利于减小沸腾区,提高一次分离能力。

图18 MPS(ZGM)磨煤机下部流场优化Fig. 18 Optimization of MPS(ZGM) coal mill lower flow field

4.3 煤粉管道动态调平

热态时,煤粉管道内的介质为风粉混合物(一种气、固二相流),煤粉颗粒在弯头、缩孔调节阀等部位都会形成局部的阻滞区。风粉混合物的流速、煤粉浓度、煤粉细度、煤粉的均匀性都对阻滞区的大小和阻力产生影响,所以即使冷态时进行了调平,热态时煤粉管道内的阻力又不平了,即使在热态时的某一状态下调平了,当风粉混合物的流速、煤粉浓度、煤粉细度、煤粉的均匀性变化了,管道内的阻力又不平了。动态调平方法实时测量煤道内的风粉混合物状态,管道上的阻力调节元件根据测量的结果,对管道进行阻力调节,使管道内的阻力保持平衡。

由于风粉混合物一旦进入管道后,风粉的浓度和煤粉细度就无法改变了,所以管道动态调平是在充分实现磨内风粉均化的前提下进行的,即在进入管道时,风粉混合物的浓度和煤粉细度已经均衡了,此时管道内只需要对风粉混合物的流量进行调平即可[20]。

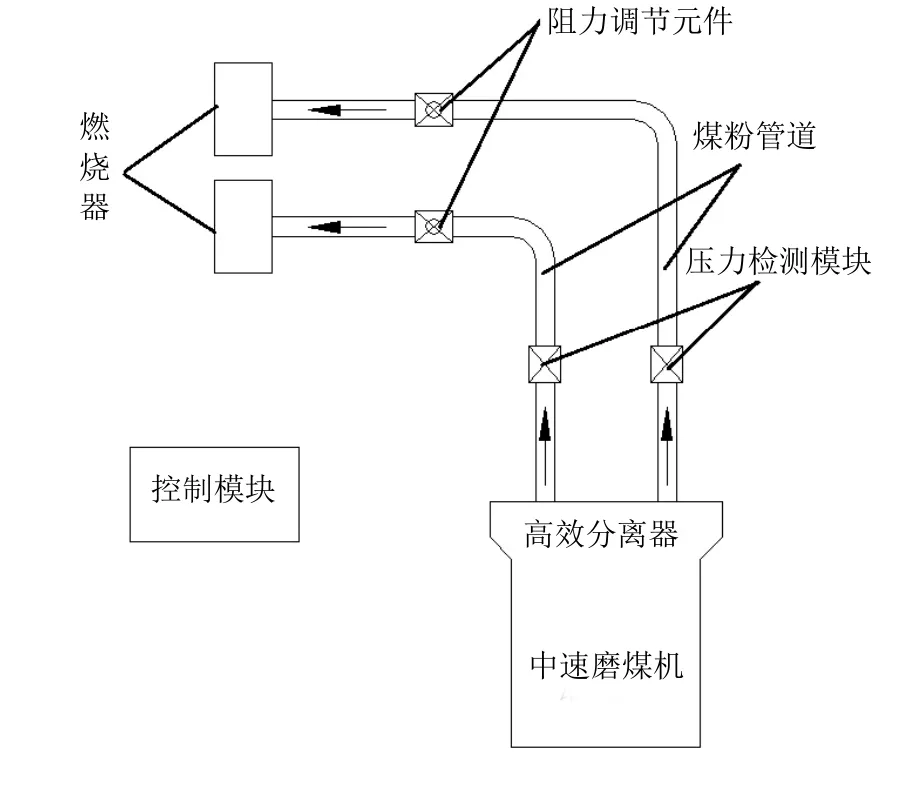

煤粉管道调平系统由压力检测模块、阻力调节元件和控制模块组成,三者组成闭环控制系统,如图19[21]所示。压力检测模块安装在煤粉管道竖直段的相同位置,测量每2根管道内一次风的静压差,依据伯努利原理,静压差与管道内一次风流速差严格对应,所以,压差测量法能更为精准可靠地测量煤粉管道内一次风流速差。控制模块对测量的数值进行分析比对后,通过阻力调节元件进行管道内阻力调节,最终实现管道内一次风速,即一次风流量均衡控制。

图19 风粉调平示意图Fig. 19 Diagram of air-powder equalizing control

5 优化技术应用及效果

以上优化技术中,关于磨煤机的优化技术在2种形式的中速磨煤机的多个型号上都得到了应用,并取得理想效果。煤粉管道动态调平技术还没有应用案例,效果尚需实践验证。

2015、2016年先后对华能某电厂1 000 MW机组的2台HP1163/DYN磨煤机进行优化改造,改造范围是上部流场和中部流场,主要解决磨煤机出力不足问题,改造前磨煤机磨制印尼褐煤时最大出力为71 t/h,改造后同等工况达到86 t/h,出力提高幅度20%。

2017年对华电某电厂600 MW机组2台HP1003磨煤机进行优化改造,改造范围是上部流场和中部流场,主要解决磨煤机出力不足问题,改造前磨煤机最大出力为52 t/h,改造后同等工况达到60 t/h,出力提高幅度超过15%。

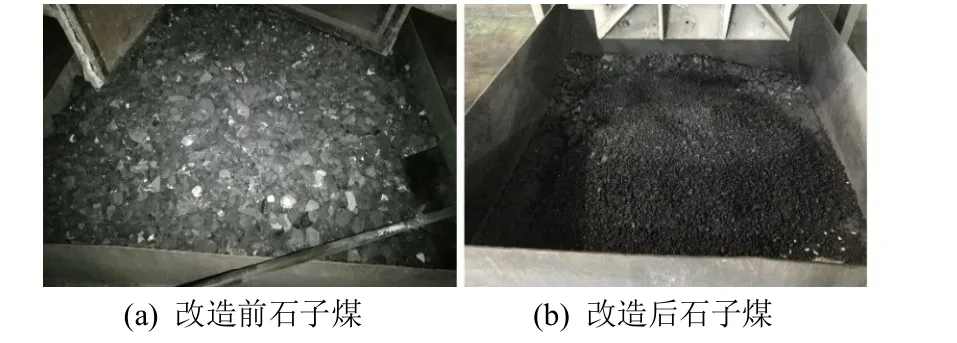

2018、2019年对大唐某电厂600 MW机组2台HP1003/DYN磨煤机进行优化改造,改造范围是上部流场、中部流场和下部流场,主要解决磨煤机出力不足问题和石子煤量大的问题。改造取得了很好的效果,经过权威第三方检测机构进行改造前后性能对比,磨煤机出力提升15%以上,石子煤量减少超过50%。改造前的石子煤颗粒度很大,普遍达到25~35 mm,通过外观判断可知,石子煤基本没有被碾磨就排出来了,含煤量较多。改造后,粒度普遍小于10 mm,含煤量极少,如图20所示。

图20 石子煤对比Fig. 20 Comparison of stone coal

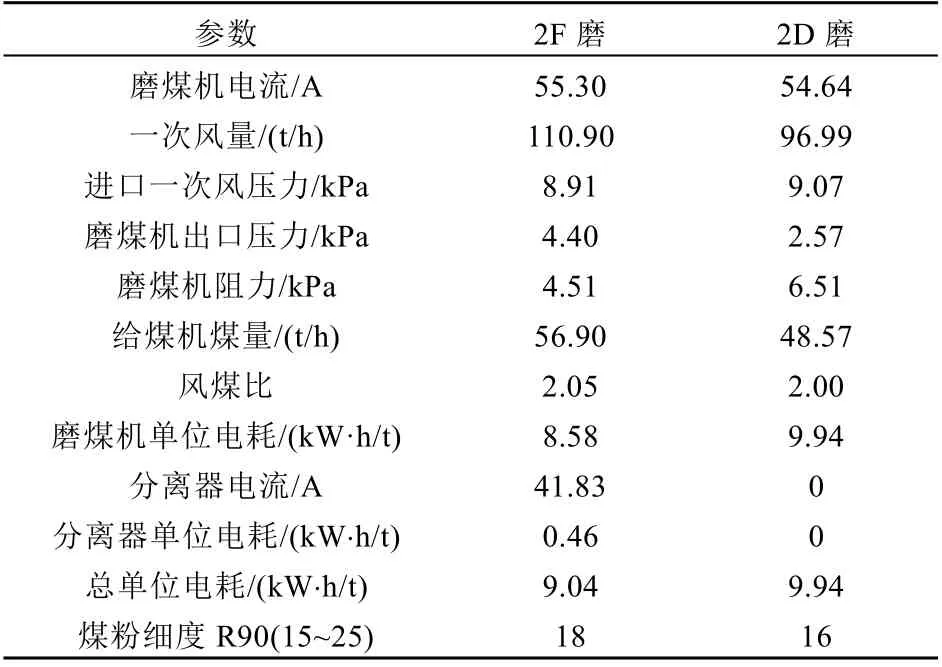

2019年对国电某电厂600 MW机组的ZGM113N磨煤机进行优化改造,在同等工况下,2F磨(进行过优化改造)与2D磨(未进行过优化改造)对比见表3。

表3 ZGM113N磨煤机优化比较Tab. 3 Optimization effect comparison of ZGM113N coal mill

由表3可知,同等煤质情况下,2F磨比2D磨出力提高17.1%;2F磨煤机阻力比2D磨降低2 kPa;磨煤机单位制粉电耗降低0.9 kW·h/t。

6 结论

1)制粉系统包含磨煤机和煤粉管道,在制粉系统风粉均衡控制层面,磨煤机和煤粉管道是密切相关、相互配合的,二者缺一不可。

2)磨煤机决定了制粉系统出力、煤粉细度和磨内风粉均化等性能指标,煤粉管道决定了风粉流量的均衡性指标。流场优化技术在不改变原有磨煤机基础及外部结构的前提下,通过对磨煤机内部结构的优化,使磨内流场更为合理,从而实现磨煤机碾磨出力、输送出力和分离出力的全面提升。

3)煤粉管道动态调平必须在磨煤机流场优化的基础上进行,动态调平重点是对管道之间风粉流量偏差的测量和管道阻力调节,所以测量过程规避了对管道内风粉流量绝对值的测量,采用压差法测量管道之间风粉流量的相对值,理论上减少了测量环节,避免了测量误差的积累,测量结果更灵敏、准确,动态调平技术还需要下一步的实践检验。