“4+1”塔甲醇精馏工艺的应用研究

徐广才,王东胜,任庆伟,李一清,许立军

(1 内蒙古荣信化工有限公司,内蒙古 鄂尔多斯 014300;2 北洋国家精馏技术工程发展有限公司,天津 300072)

目前,我国甲醇生产普遍采用3塔工艺流程[1-3]。该流程具有流程短、操作简单、设备投资少等显著优势[4-5]。然而,随着生产实践和工艺研究的不断深入,其不足之处愈发明显:①吨精甲醇蒸汽消耗量过大,产品纯度不达标,回收率低。②废水排放不达标,同时产生大量副产品杂醇油(杂醇油已被国家列为危险化学品,禁止随意处理)无法处理,造成较为严重的环境污染[6-7]。针对以上这两大问题,本公司联合科研机构共同研发了“4+1”塔甲醇精馏工艺流程,真正实现了节能减排,提高了产品的纯度,降低了生产成本,使企业效益显著增加[8-9]。

1 传统3塔流程(荣信一期甲醇精馏项目)

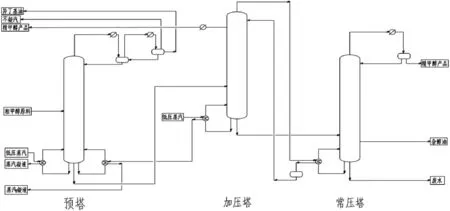

本公司一期甲醇精馏项目采用英国戴维公司3塔流程(如图1所示),主要包括预精馏塔(简称预塔)、精馏塔和回收塔三部分。一期项目年产甲醇90万吨,吨精甲醇蒸汽消耗量为1.27 t,收率98.7%,产品纯度30 mg/kg,杂醇油产量2.2 t/h。其主要流程如下:

图1 3塔工艺流程简图

首先,粗甲醇经加压进入预精馏塔(以下简称预塔)。塔顶甲醇蒸汽(74 ℃、0.06 MPaG)冷至70 ℃,大部分送回预精馏塔进行传质传热。未冷凝的甲醇汽和不凝气冷凝至40 ℃。其中,大部分送至预塔回流槽,剩余小部分采出以调节精甲醇的质量。预塔不凝气作为加热炉燃料气。预塔塔底设有蒸汽再沸器和冷凝液再沸器,蒸汽再沸器由0.45 MPaG蒸汽(154 ℃、0.5 MPaG)提供热源,冷凝液再沸器由精馏塔再沸器冷凝液(178 ℃、0.86 MPaG)提供热源。其次,预精馏后甲醇送至精馏塔。精馏塔塔顶甲醇蒸汽进入冷凝器/再沸器作为回收塔的塔底热源。冷凝后经加压(125 ℃ 0.71 MPaG)回流至精馏塔塔顶。精馏塔塔底设有再沸器,采用1.0 MPaG蒸汽(184 ℃、1.0 MPaG)提供热量。其冷凝液(178 ℃、0.86 MPaG)送至预塔冷凝液再沸器,作为预塔塔底热源之一。最后,由精馏塔塔底排出的含醇液(138.1 ℃、0.772 MPaG、甲醇74%),经过减压(85 ℃、0.08 MPaG、甲醇74%)进入回收塔。回收塔塔顶的甲醇蒸汽冷凝至65 ℃,冷凝液加压后,一部分作为回流送入回收塔顶部;另一部分冷却至40 ℃后送入精甲醇计量槽。回收塔底冷凝器/再沸器由精馏塔顶甲醇蒸汽提供热量。

2 “4+1”塔工艺流程(荣信二期甲醇精馏项目)

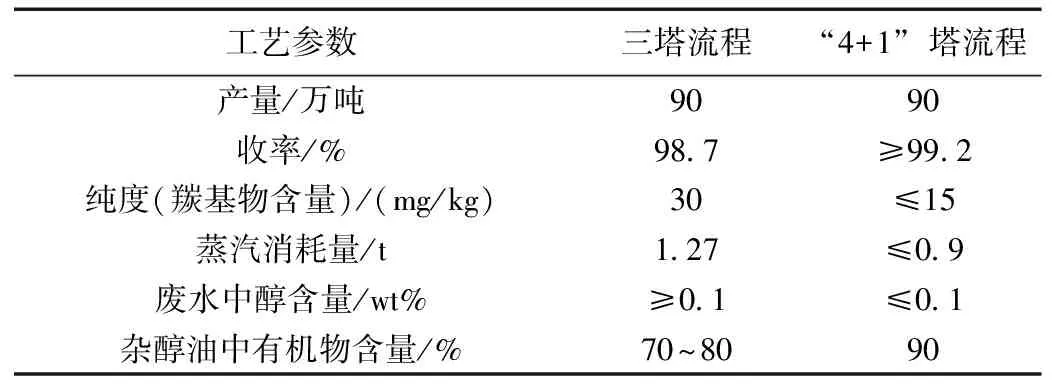

图2 “4+1”塔工艺流程简图

经过对一期运行情况的分析研究,针对其吨精甲醇蒸汽消耗量过大、产品纯度不稳定、回收率低、废水排放不达标以及存在杂醇油副产品等问题,本公司联合科研机构开发了“4+1”塔甲醇精馏工艺流程(如图2所示)应用于二期甲醇精馏项目。目前,二期甲醇精馏项目,年产90万吨,吨精甲醇蒸汽耗为0.9 t,甲醇收率≥99.2%,产品精甲醇羰基物含量≤15 mg/kg,燃料醇产量1.4 t/h,其主要工艺流程如下:

(1)粗甲醇与各路蒸汽凝液混合液和中压塔采出产品换热升温至79 ℃后进入预塔。预塔设有蒸汽再沸器和冷凝液再沸器。预塔蒸汽再沸器由0.5 MPa饱和蒸汽(0.5 MPa、158 ℃)提供热源,预塔冷凝液再沸器由加压塔再沸器的冷凝液作热源(0.94 MPa、145 ℃),共同间接加热预塔塔底,保持塔底温度在82 ℃左右。预塔塔顶温度用回流液控制在78 ℃左右,预塔塔顶气体经预塔空冷器冷凝至69 ℃。其中,大部分甲醇蒸汽冷凝下来送回预塔进行传质传热。

(2)预塔塔底甲醇经加压换热后(2.0 MPa, 134.6 ℃)送入加压塔。加压塔塔顶甲醇蒸汽(153.3 ℃)送到中压塔再沸器冷凝(作为热源,加热中压塔底底液),冷凝后一部分回加压塔顶部作回流液;另一部分经回收塔再沸器、加压塔精甲醇冷却器冷却到40 ℃,其中合格产品送入精甲醇计量槽。加压塔塔底设有蒸汽再沸器。再沸器用1.0 MPa(1.0 MPa、184 ℃)饱和蒸汽作为热源间接加热,使塔底温度维持在157.3 ℃。加压塔再沸器的蒸汽凝液换热后再送至预塔蒸汽凝液再沸器。

(3)加压塔塔底甲醇液,换热、减压至1.36 MPa进入中压塔。中压塔顶甲醇蒸汽(125.8 ℃)至常压塔再沸器冷凝(作为热源,加热常压塔底底液),冷凝后一部分作中压塔塔顶回流液;另一部分冷却到40 ℃,合格产品送入精甲醇计量槽。中压塔塔底再沸器采用加压塔塔顶甲醇蒸汽作为热源,间接加热,使之维持在133 ℃左右。

(4)中压塔塔底含醇液减压到0.66 MPa至常压塔。常压塔塔顶的甲醇蒸汽(71.2 ℃、0.03 MPa)冷却至50 ℃进入常压塔回流槽,一部分送至常压塔塔顶;另一部分冷却至40 ℃,合格产品送入精甲醇计量槽。为保证常压塔产品的质量以及塔底废水达标,从常压塔采出一部分杂醇(甲醇、乙醇、丙醇、异丁醇和丁醇等的水溶液)。常压塔塔底废水(温度111.2 ℃)经加压、冷却至40 ℃送气化作为磨煤用水。常压塔塔底设有冷凝器/再沸器,由中压塔顶甲醇蒸汽提供热量。塔底温度维持在111 ℃左右,保证塔底液达到废水排放指标。

(5)常压塔侧线采出杂醇和一期项目的杂醇进入回收塔。回收塔塔顶蒸汽(75 ℃)经冷却至50 ℃送入回收塔回流槽,液相加压后,一部分送到回收塔顶部作为回流液;剩余部分作为燃料醇送往燃料醇贮槽。回收塔回流槽内不凝气送至火炬管网。回收塔中下部侧线采出一部分杂醇,冷却至40 ℃,送中间罐区燃料油储罐或送气化作为磨煤水。回收塔塔底设有回收塔再沸器和回收塔蒸汽再沸器,分别由加压塔采出产品和0.5 MPa饱和蒸汽作为热源间接加热,使塔底维持在110 ℃。塔底液加压至0.5 MPa后,汇同常压塔废水,冷却至40 ℃,送气化作为磨煤水使用。

3 讨 论

相较之3塔工艺流程,“4+1”塔工艺流程主要进行了以下改造创新:①采用多级“热耦合”工艺,提高了加压塔操作压力,添加了中压和常压精馏塔,将原工艺中一级“热耦合”增加到两级,即:利用加压塔塔顶的甲醇蒸汽为中压塔塔釜再沸器加热;再利用中压塔塔顶甲醇蒸汽为常压塔塔釜再沸器加热。从而使工艺流程衍变为“4+1”塔流程,即预塔、加压塔、中压塔、常压塔和回收塔。②在工艺流程中构建换热网络,充分利用装置余热:首先,利用加压塔再沸器蒸汽凝液为加压塔进料进行二次预热,然后再将换热后的蒸汽凝液为预塔第二再沸器供热,换热后再与其它蒸汽凝液汇集,再对预塔进料进行预热;其次,高压塔和中压塔中的精甲醇为回收塔再沸器供热,然后再对预塔进料进行二次预热;最后,加压塔塔底粗醇为加压塔进料做第一次预热。最终,强化了余热(废热)利用,降低了蒸汽以及循环水消耗。③采用新型回收技术,侧线不采出异丁基油,塔顶采出含微量水的燃料醇产品,不凝气汇集到总管线,统一处理(高位火炬燃烧掉),从而避免了产生液态化学危废[10-11]。

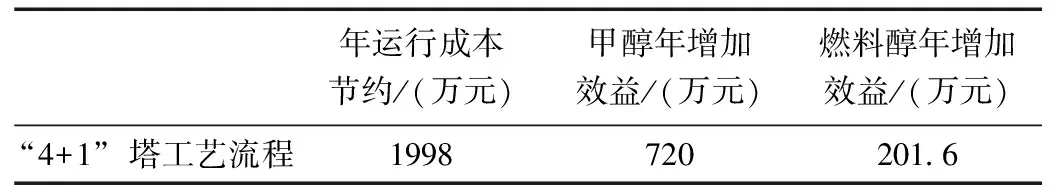

表1 3塔流程与“4+1”塔流程工艺参数对照表

目前,“4+1”塔工艺流程已运行7200小时以上,结果显示各项参数指标得到了明显优化(如表1所示):①吨精甲醇蒸汽消耗由原先的1.27 t降至0.9 t以下,极大的节约了生产能耗;②产品纯度由原先的羰基物含量30 mg/kg降低至15 mg/kg以下,达到国家优等品标准;③甲醇收率由原先的98.7%提高至99.2%以上;④原先作为危废的副产品杂醇油经过回收提纯,作为燃料醇进行销售,同时废水中的醇含量明显降低。

表2 “4+1“塔工艺流程经济效益分析表

在各项工艺参数和产品指标优化的同时,“4+1”塔工艺流程的经济效益明显优于3塔工艺流程(如表2所示),主要包括:①运行成本明显降低。相比一期3塔精馏技术,吨精甲醇蒸汽消耗量由原先的1.27 t降至0.9 t以下,按照低压饱和蒸汽成本60元/吨计算,年节约运行成本为1998万元;②效益增加。相比一期3塔精馏技术,甲醇回收率由98.7%提高至99.2%,精甲醇成本价格约1600元/吨,年增加效益为720万元;③减少危废排放,增加收益。较一期项目的副产品杂醇油需第三方处理,二期项目采用新型回收技术将杂醇油提浓为燃料醇,采出杂醇油产量2.2 t/h,销售价格约350元/吨,提浓后燃料醇产量为1.4 t/h,销售价格为700~800元/吨,年增加效益200万元左右。

4 结 论

经过本公司二期项目的长期运行,较之一期的3塔流程,“4+1”塔工艺流程吨精甲醇蒸汽消耗量显著降低,产品纯度及回收率明显提高,废水中醇含量大幅下降,副产品杂醇油转化为燃料醇进行销售,不再作为危废进行处理,真正实现了节能减排,极大地降低了生产运行成本,增加了产品收益,具有良好的应用前景,值得在煤制甲醇行业进行推广。