基于ANSYS技术的焊接机器人结构优化对策

丁武臣

摘 要:焊接技术是制造业中的重要加工技术,随着我国汽车制造技术的发展,对焊接机器人市场提出巨大的需求。焊接机器人可替代工人完成焊接任务方式引起人们的关注,目前焊接机器人存在焊接精度低等系列问题,研究利用ANSYS软件对焊接机器人进行轻量化设计等有限元分析,经优化承载力小的部位得到性能最优的焊接机器人,由于重量减轻,灵活性提高,焊接工作效率等减少。使用VB软件编程开发设计焊接机器人结构优化系统,减轻优化人员的工作量。

关键词:ANSYS技术;焊接机器人;结构优化

焊接机器人是工业机器人与焊接技术结合的机电一体化产品,焊接机器人广泛应用于工业制造中,可以使工业生产产品质量具有稳定性,钣金结构是汽车主要零部件,汽车钣金零部件焊接中容易变形,焊接机器人成为汽车零部件焊接的重要设备,为提高焊接机器人的工作效率需要进行结构优化设计[1]。焊接机器人优化设计包括形状尺寸等,通过拓扑力学结合得到。本文研究焊接机器人结构,使用ANSYSworkbench软件进行静力学分析,使用VB软件设计焊接机器人优化设计系统,通过自动调用软件完成优化设计。

1.焊接机器人结构优化设计

焊接机器人可改善生产工人劳动环境,现代生产中分工细化情况下,可用焊接机器人完成简单重复的焊接生产工作,我国目前焊接机器人依赖进口价格昂贵。当前使用焊接机器人为执行机构进行焊接生产作业,需要通过配置传感器使其感知获得外部信息能力,通过对焊接机器人关键部位优化设计提高性能,对满重工业生产要求具有重要意义[2]。

焊接机器人结构优化设计要进行静力学分析,有限元模拟态分析。焊接机器人主要用于汽车零部件焊接,需根据焊接位置调节姿态。以某型号焊接机器人为例研究,主要包括大小臂等部件,使用软件建立三维结构模型装配。使用ANSYS软件对焊接机器人优化设计,通过静力学分析发现薄弱位置,通过增大尺寸对零件薄弱位置加强设计,对新零件建模进行强度分析,得到性能最优的焊接机器人结构。根据焊接机器人结构特点简化部分零部件,对三维模型进行单元类型选择得到有限元模型。焊接机器人主要工作装置是末端执行机构焊枪,焊接中焊枪上下夹紧形成电极进行焊接,焊接机器人末端执行机构受到焊枪载荷力,静力学分析中焊接机器人工作载荷为F=50N。

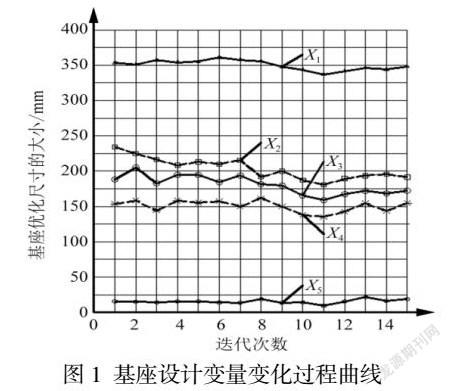

焊接机器人最大变形量发生在末端执行机构,小于焊接机器人许用变形值,最大应力发生在大臂上不,小于45钢的屈服极限355MPa。焊接机器人静力学分析表明满足设计要求,对其进行模态计算,建立动力学微分方程,选用无阻尼自由振动型叠加法计算固有频率,机器人发生无外界激励振动频率方程为|([K]-w)2[M]|=0,使用Workbench软件求解,弯曲变形主要在7阶以上,焊接机器人工作频率在50Hz以下,满足焊接机器人动态性能。根据焊接机器人刚强度分析结构有优化空间,对组成零部件优化设计,以焊接机器人基座为例分析优化过程,建立数形模型确定优化设计中的变量,使用遗传算法进行寻优迭代计算。根据基座工作情况选择影响较大参数为设计变量,选定X1设计变量为基座外圆环直径,设计变量满足条件300<X1<400,设计变量表示为X=(X1,X2,X3,X4,X5)。

基座优化在满足材料强度下进行,受到最大等效应力应小于材料许用应力,要求基座满足Smax<[Os]=335Mpa,要减小基座重量提高机器人响应速度,对结构进行轻量化设计,根据基座工作情况完成设计变量,得到优化设计数学模型为M=f(X1,X2,X3,X4,X5),为快速计算基座最优设计参数,使用软件求解计算得出变化曲线图,11次迭代后基座取得最优解,重量减少到169.5kg,基座最大等效应力升高到85.1MPa,优化设计后基座外环直径降低到336.9mm,基座厚度降低到180.5mm,基座底板厚降低到9.3mm。优化设计后获得参数值输入焊接机器人优化系统,优化后最大变形值为0.031mm,最大应力为123.5MPa。

2.焊接机器人优化设计系统

为研究分析更加快捷方便,设计机器人优化设计系统,编程焊接机器人优化设计界面,将系统设计参数存储在数据库,生成命令流传递到软件,进行优化设计后讲获得参数,设计变量曲线输出到存储系统。使用焊接机器人优化设计系统需输入结构参数,建立有限元模型。根据优化后焊接机器人设计图纸加工制造,通过对样机模型工作测试,强刚度满足设计要求。通过Workbench软件多目标驱动优化功能得出机器人最优长宽高度,机械设计中使用Workbench软件进行多目标驱动优化,降低设计成本提高效率。对大臂模型修改建模,进行靜力学分析,大臂优化后质量减小优化效果好[3]。

3.结语

机器人综合机械工程等学科,随着工业机器人的发展,各领域应用中对其要求不同。焊接机器人可有效替代人工完成焊接工作,提高焊接产品质量效率。本文介绍焊接机器人的发展,开展焊接机器人结构优化设计,通过焊接机器人优化系统建立,设计结构模型进行优化计算,优化后机器人自重减轻,响应速度提高;针对焊接机器人结构特点提出模型简化方案,进行焊接姿态模态分析,检验仿真模型正确性;使用VB软件设计焊接机器人优化设计系统,有效提高焊接机器人优化设计效率。按最优尺寸参数进行机器人零部件加工制造,实验结果表明焊接机器人响应速度快。

参考文献

[1]王锋,王凯,颜武刚. 基于ANSYS的撬毛机器人臂架运动及刚柔耦合强度分析[J]. 河南科技,2021,40(25):24-26.

[2]孙建香,李其昀. 基于ANSYS的焊接机器人结构优化设计[J]. 机械设计与研究,2020,36(06):39-43.

[3]曾红,魏旭东,冯帆. 钢板爬壁机器人三角架组合体结构优化设计[J]. 哈尔滨理工大学学报,2019,24(01):23-28.