压力管道腐蚀深度的数字射线成像检测

(甘肃省特种设备检验检测研究院, 兰州 730050)

在压力管道定期检验期间,利用数字射线成像技术对管道埋藏缺陷进行检测时,经常在弯头处发现腐蚀坑,有些腐蚀很严重(甚至穿孔),需进行腐蚀深度测量,以评定管道的安全等级。管道全面腐蚀减薄的程度可通过测厚来进行定量,但对于一些局部腐蚀及较深的腐蚀坑,采用测厚的方法很难准确检测腐蚀的位置,而利用数字射线成像技术,可直观准确地测定腐蚀所在位置,并记录射线穿透腐蚀部位时的衰减信息,通过对数字图像进行观察测试,利用已知数据,拟合灰度与对应厚度关系的指数函数,计算出腐蚀深度,并通过试验确定误差范围。

1 数字射线成像技术

数字射线成像技术(DDA)是近几年国内成熟应用的检测新技术,成像系统由射线源、阵列探测器、计算机及专用软件等组成。目前,常用的平板探测器A/D(模拟/数字)转换器位数为16,灰度等级很高。DDA与传统胶片照相技术相比,信息采集介质由胶片转变为平板探测器,实现了信号的数字化。数字射线成像技术主要有以下优势:① 图像的对比度、信噪比大大提高;② 厚度宽容度大,灰度动态范围大;③ 曝光时间短,检测效率高;④ 交互性好,查询、检索、储存方便;⑤ 数字图像评定时观察和测试的功能多,细节识别度高,测量精度高。

DDA应用在压力管道检测中,需要的射线能量相对较低,曝光量小,透照时间短,可现场出具检测结果,能快速方便地解决问题。

2 数字图像灰度值与射线穿透厚度的关系

2.1 检测原理

基于射线穿透物质的衰减规律(宽束多色射线)可以得出

I=I0e-μT(1+n)

(1)

式中:μ为射线穿过单位厚度物质时的衰减系数;n为散射比;T为物质的厚度;I为射线透射后的强度;I0为入射射线强度。

对于射线检测来说,确定的射线源、管电流、管电压及射线源与被检物的距离等条件下,I0是固定的,衰减系数μ与射线的能量、物质的原子序数和密度有关,其随管电压的升高而减小,随穿透厚度的增大而减小。

对于数字射线成像检测,图像灰度值与对应穿透厚度的定量关系为[1]

G=KI0e-μT

(2)

式中:G为图像灰度;K为检测系统灰度转变常数。

对确定的检测系统,K值随工件材料、结构、穿透厚度、射线能量等因素的变化而动态变化,式(1)的散射比n被转化到K值中。笔者使用数字X射线成像检测系统,设置不同的透照工艺参数并对阶梯试块进行透照,测量各阶梯图像的灰度,在二维坐标中绘制穿透厚度与对应灰度的平滑曲线,观察并分析穿透厚度与灰度之间的定量关系,把这种定量对应关系用数学函数的方式表达出来。对于不同的数字化成像检测系统,针对阶梯试块,需制定符合标准和实际需要的透照工艺[2]。

2.2 检测用设备及测试试件

使用俄罗斯史克龙斯MRCH-250型射线机,管电压为130 kV250 kV,管电流为0.8 mA,有效焦点尺寸为φ1.8 mm。

平板探测器型号为CRV X1012,像素间距为100 μm,A/D转换位数为16 bit(位),射线能量为40 kV330 kV。

测试试件材料为20号钢,阶梯试块厚度分别为4,5,6,8,10,12,14 mm。

2.3 透照工艺参数

(1) 设置透照焦距为750 mm,单帧曝光时间为3 s,管电流为0.8 mA,分别设置管电压为130,140,150,160,170,180,190,200 kV,以多帧积分的方式各采集一副阶梯试块图像。

(2) 设置透照焦距为750 mm,单帧曝光时间为2 s,管电流为0.8 mA,分别设置管电压为180,190,200 kV,以多帧积分的方式各采集一副阶梯试块图像[3]。

2.4 图像的灰度测量

在计算机上对成像结果进行观察、分析处理、测试,灰度测量方法为在阶梯试块阶梯中心区域测量灰度,共测试3处,取其平均值为该阶梯的图像灰度。

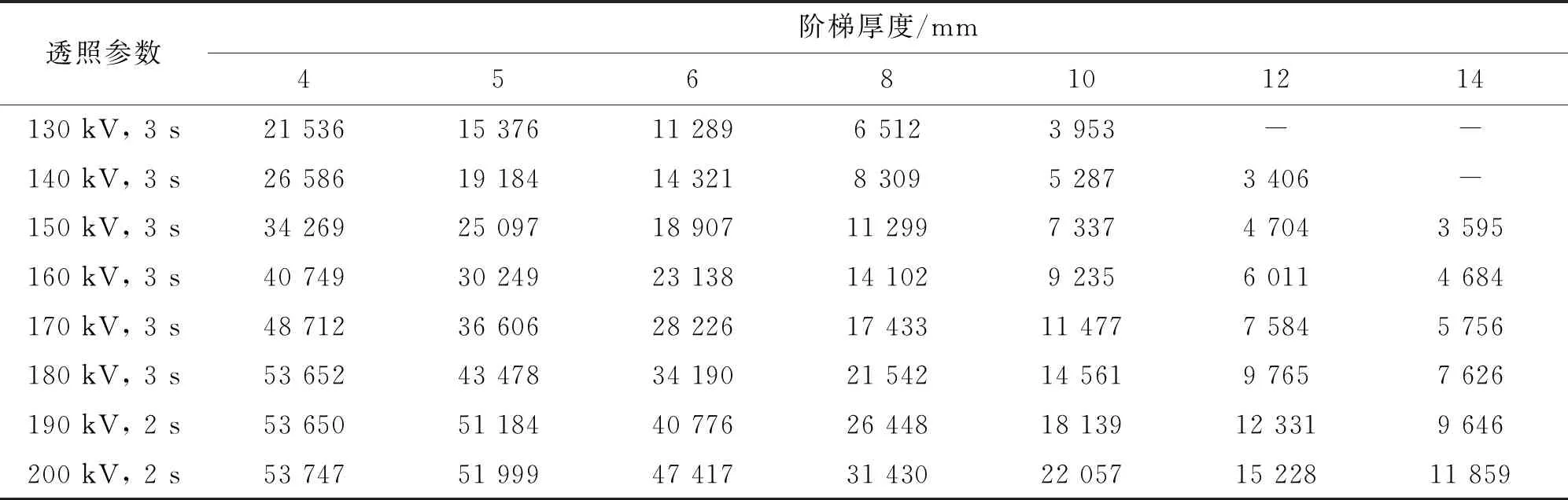

表1 图像的灰度数据

2.5 绘制灰度与对应厚度关系曲线

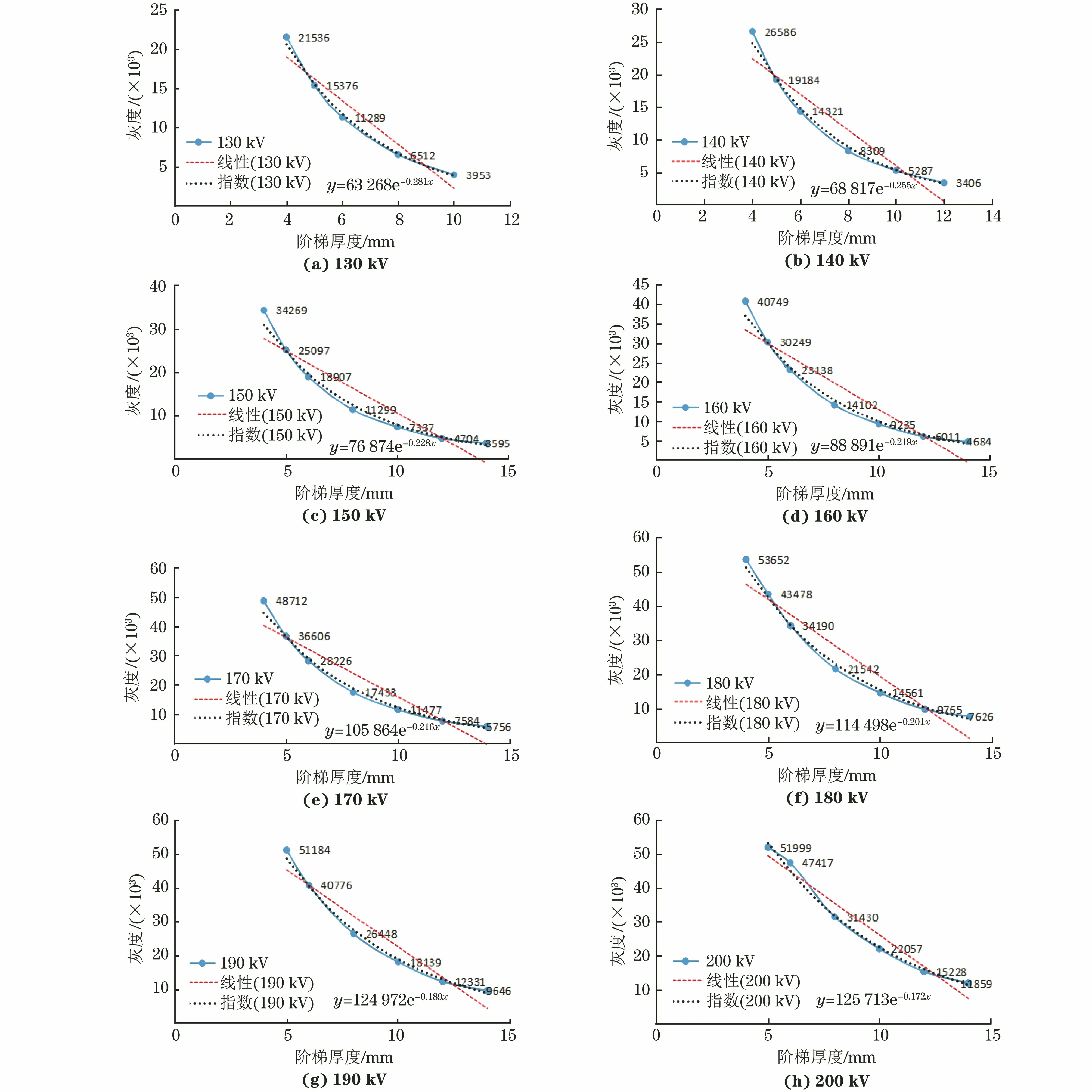

由表1可知,用平滑曲线连接灰度与对应阶梯厚度在坐标系中的各点,蓝色曲线为灰度与厚度关系,红色直线为线性关系拟合,黑色曲线为指数关系拟合,不同透照电压所采集图像的灰度-厚度对应关系曲线如图1所示。

2.6 灰度与对应厚度关系曲线分析

(1) 观察图1(a)(h)的3条曲线的趋势,可以看出穿透厚度在一定的范围内,图像的灰度与对应厚度的关系类似指数趋势,与式(2)相吻合(此时μ取穿透范围的衰减均值);穿透厚度在局部更小范围内,图像灰度与对应厚度的关系近似于线性,在不同

图1 不同透照电压灰度与厚度关系曲线

的范围内梯度(斜率)不同,厚度范围越小,线性程度越高。

(2) 对表1的数据进行两点指数趋势拟合,得到灰度与对应厚度的关系函数,并计算三点厚度[如:4/(5,6)意为测量已知穿透厚度为5,6 mm的灰度,拟合函数关系,代入4 mm的灰度,计算出穿透厚度],计算厚度与穿透厚度差值如表2所示。

表2 计算厚度与穿透厚度差

(3) 分析表2的数据可知,拟合点与计算点的厚度范围越小,依据灰度计算的厚度与实际穿透厚度差越小;如果选取适宜的透照工艺参数,将图像灰度控制在平板探测器量程的20%~70%,计算的厚度与实际穿透厚度差值受电压大小的影响不大;拟合点与计算点的厚度范围参照检测系统测试数据,差值可以控制在基准厚度(拟合点的较小厚度,如管道的母材穿透厚度)的3%以内;拟合点与计算点的厚度范围(参照表2数据,依厚度计算点和基准点灰度变换范围而定)较大时,可以基于表2的数据对计算厚度进行衰减补偿修正,控制差值范围;也可以现场确定腐蚀点位置,使用测厚仪直接测量管壁厚度。

(4) 计算厚度修正办法。采用与检测工件形状相似,射线吸收系数相同或是相近的模拟试件,设置与实际检测相同的透照参数,测试采集图像,得到表2数据,计算差值与基准厚度的比例,并参照这个比例,修正对应的计算厚度。

3 试验验证

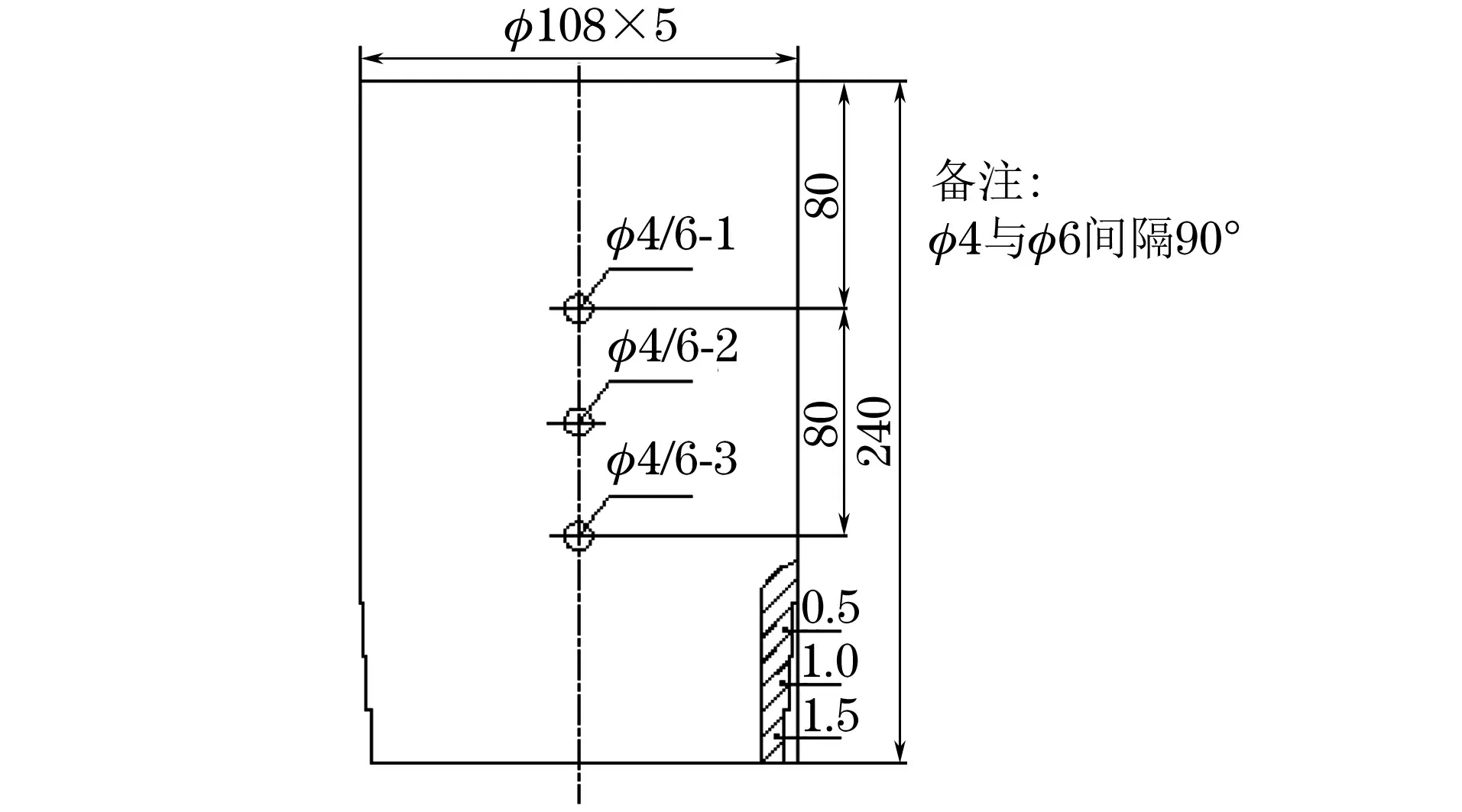

设计一件有孔和台阶的管状试件,采用不同的透照工艺参数,采集透照图像,比较计算孔深和实际孔深数据。

3.1 试件结构

试件结构如图2所示。

图2 试件结构示意

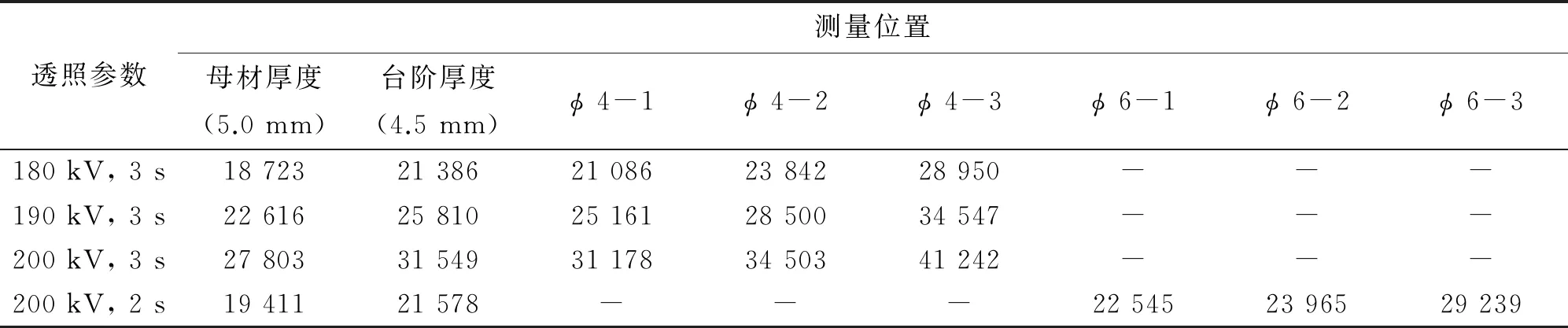

3.2 数据测试和计算

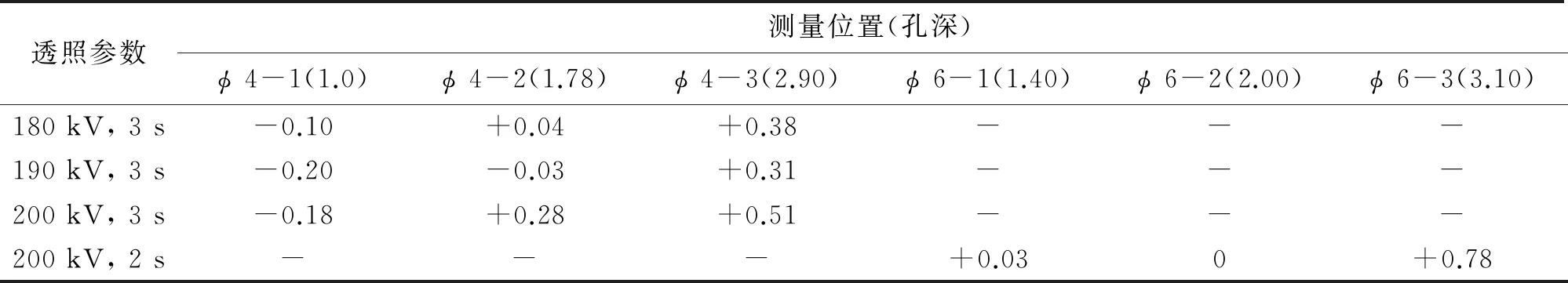

依据表3所列的已知数据和测量数据,采用灰度与厚度指数拟合的方法进行拟合,图像灰度测量点计算厚度与实测值差值如表4所示。表4的验证数据与表2的数据基本吻合,点蚀腐蚀处射线穿透厚度减小20%(单边壁厚40%),计算厚度与穿透厚度差值在穿透厚度的3%以内,说明对于已知两点,拟合指数趋势函数,依据灰度值来计算穿透厚度的方法可靠有效,误差可控。

表3 图像的灰度数据

表4 图像灰度测量点厚度的计算值(指数关系)与实测值差值 mm

3.3 计算厚度与穿透厚度误差原因分析

(1) 射线衰减系数随穿透厚度的减小而增大,使两点拟合的指数函数产生趋势偏差;两点拟合的精度误差也会使计算结果产生误差。

(2) 平板探测器的元器件老化及性能的稳定性、射线源的老化引起的能谱变化、检测系统的电子噪声、工件及透照环境的散射线等,都会使检测系统的灰度转变常数和灰度产生偏差。

(3) 图像的灵敏度和分辨率影响观察和测量的位置,灵敏度和分辨率越高,观察和测量的位置越具有代表性,就能更加准确地反应细节位置穿透厚度的变化。

3.4 管道腐蚀点蚀深度计算的注意事项

(1) 数字射线成像检测系统的性能、透照工艺参数、图像质量等必须满足标准NB/T 47013.11-2015的要求。

(2) 测试图像的灰度范围为平板探测器量程的20%~70%。

(3) 测试采用就近比较的原则,对于管件而言,比较的范围(厚度变化)越大,误差越大。

(4) 不同的透照电压,灰度-透照厚度对应关系的指数趋势范围不同。因此,实际检测以指数关系拟合时,应依据灰度计算穿透厚度,灰度-透照厚度对应关系在近似指数趋势范围内。

(5) 母材灰度测量和试件(与母材有厚度差)的灰度测量,均指局部范围内的平均灰度,这样可以避免平板探测器中坏像素点的影响;腐蚀和缺陷自身高度测量值均指其最大灰度。

(6) 该方法适用于碳钢、合金钢、不锈钢等材料,而玻璃钢及PE(聚乙烯)类材料的管道损伤,可参照笔者的试验方法,以实际试验数据为基础,分析误差范围,测量损伤深度。

4 结语

采用数字射线成像检测对管道腐蚀状况进行了检测,采集了图像的灰度,并进行两点拟合指数函数运算,依据灰度计算出穿透厚度,即可换算出管道的点蚀腐蚀深度;控制好计算穿透厚度的精度,也就控制了点蚀腐蚀深度的测量误差,缺陷的自身高度也可以使用这种对应关系来计算。

采用参照对比计算的方法对腐蚀深度进行计算,点蚀腐蚀深度在管壁厚度(基准厚度)的40%以下时,测量误差可控制在基准厚度的3%以内;采用处理图像的计算机拟合指数函数,方便易行;该方法为管道腐蚀的数字射线成像检测提供了参考。