超超临界火电机组Inconel 783螺栓的超声检测

曹云峰,田尉建,花喜阳,张振华

(1.徐州电力试验中心,徐州 221009;2.国华徐州发电有限公司,徐州 221000)

国内超超临界火电机组现已大批量投产运行,机组内的蒸汽温度和压力都有很大程度提高,一批耐高温、高强度镍基高温合金材料(GH4145、Inconel 783等)被广泛应用于火电机组螺栓的制造中。近年来,国内数家电厂汽机中压主汽门、中调门的Inconel 783螺栓发生多起断裂事故,造成机组非停,严重影响了发电机组安全运行,因此多家发电集团把Inconel 783螺栓断裂作为重大设备隐患进行治理。由于此类螺栓为不通孔中心结构,几何形状复杂,超声检测时仅采用一种工艺方法,不能很好地检测出裂纹等危害性缺陷,笔者根据现场检测实际情况,论述了几种有效的检测方法。

1 常见镍基合金螺栓参数

目前国内超超临界火电机组三大发电设备制造企业,所采用的镍基合金螺栓材料主要有Inconel 783、 GH4145、 R-26等。文章主要针对Inconel 783材料螺栓进行分析讨论。

1.1 常见镍基合金螺栓材料及其参数

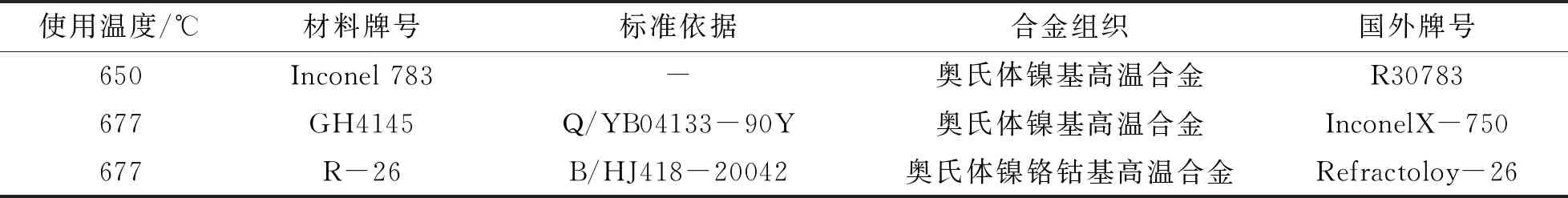

常见镍基合金螺栓材料及其参数如表1所示[1]。

表1 镍基螺栓材料及其参数

1.2 Inconel 783螺栓规格

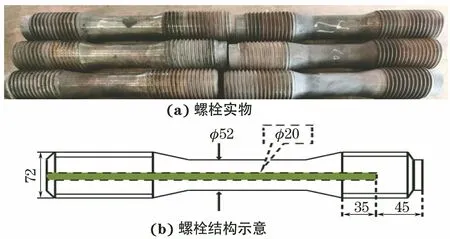

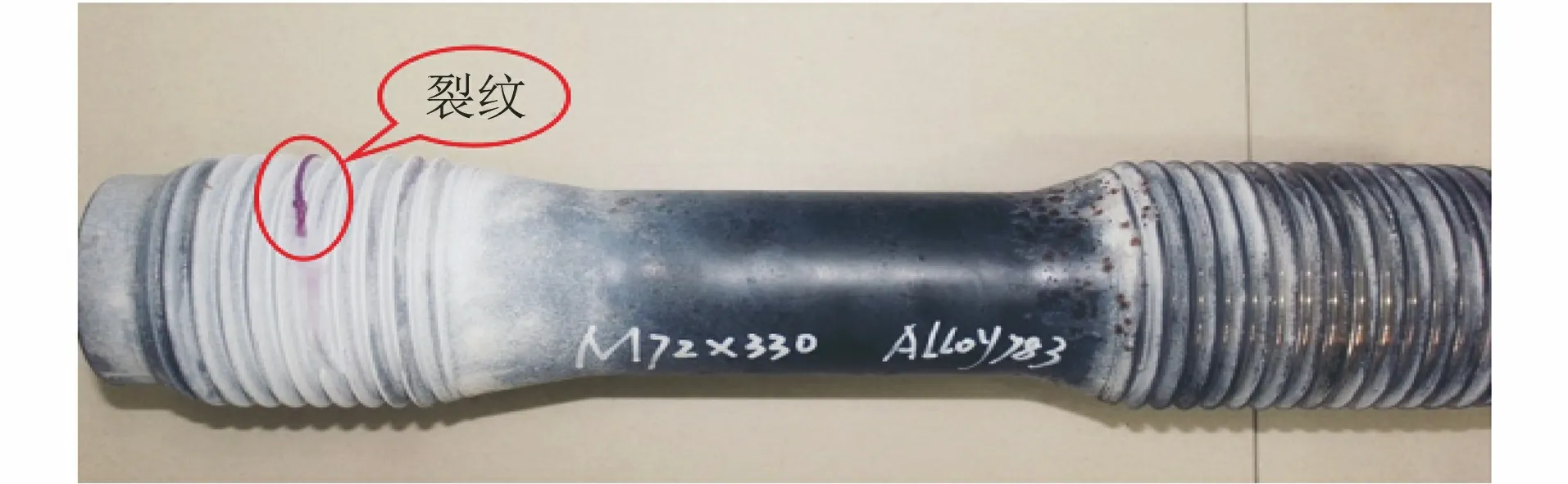

常见Inconel 783螺栓规格有M72和M90两种,均带有未打通中心孔。螺栓两端均为平面,中间直段为光杆,两侧变径过渡至螺纹区域,螺纹根部与光杆直径差一般不小于3 mm。M72螺栓实物及结构如图1所示。

图1 M72螺栓实物及结构示意

1.3 Inconel 783螺栓金相组织

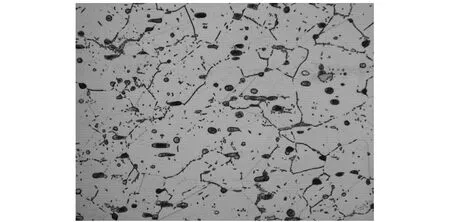

对螺栓进行现场金相分析,其组织为奥氏体+β( NiAl )相,一般晶粒度为45级。其金相组织显微图像如图2所示,对于晶粒度较粗大的螺栓,检测前应进行声速测定,测定方法见标准DL/T 694-2012附录C,偏差值超过100 m·s-1时应作定位修正,探头频率为2 MHz2.5 MHz。

图2 螺栓金相组织显微图像(400×)

2 超声检测工艺分析

对Inconel 783镍基合金螺栓开展超声检测工艺分析,依据电力行业标准DL/T 694-2012要求,应结合螺栓外观形状、晶粒大小、声速等参数进行全面分析,选用小角度纵波、爬波、横波等方法对螺栓齿根、光杆及中心孔内外壁等位置进行全面检测。

2.1 小角度纵波法检测

当螺栓两端面平整规则,且有宽度大于10 mm的平面时应优先采用小角度纵波法。小角度纵波法可以对螺栓丝扣及螺栓本体进行有效检测。所选用的探头频率为2.5 MHz,折射角βL为6°~12°,根据螺栓端面面积确定晶片尺寸。探头折射角βL的选择一般根据螺栓端面面积和本侧丝扣长度来综合考虑,以确保检测范围覆盖大部分螺栓丝扣。探头折射角βL采用螺栓端面沿径向移动值R与丝扣长度进行正切函数计算得到(见图3)[2]。在实际探测时还应结合螺栓的规格来选择探头,M56~M72螺栓宜选用的探头频率为2.5 MHz,折射角βL为6°~8°,晶片尺寸为9 mm×12 mm(长×宽);M90以上螺栓宜选用的探头频率为2.5 MHz,折射角βL为8°~12°,晶片尺寸为13 mm×13 mm(长×宽)。

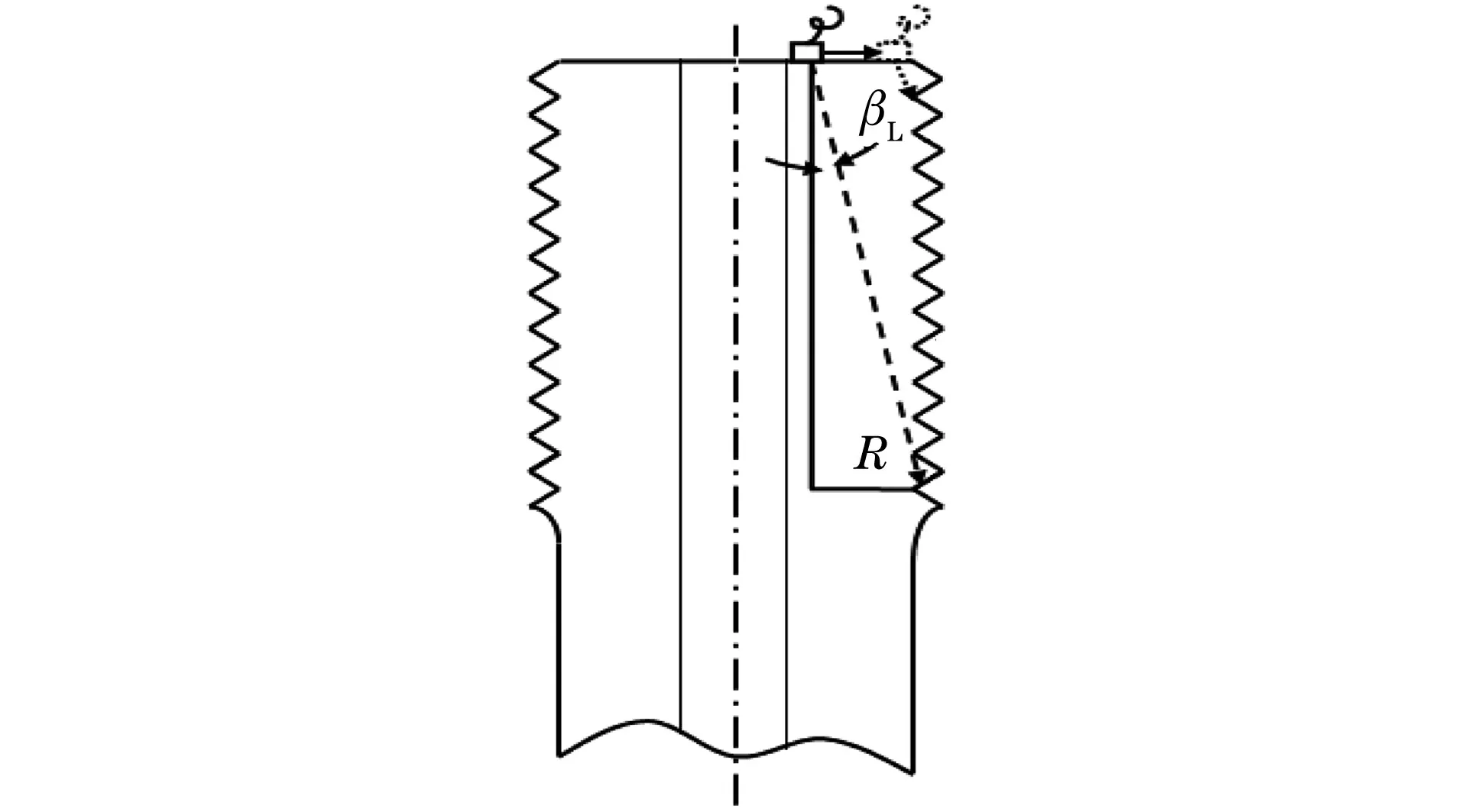

图3 R与βL计算方法示意

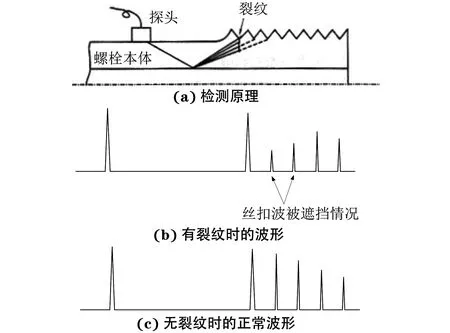

常见规格螺栓折射角βL与探头径向移动值R的关系如表2所示[2]。

表2 探头βL与探头径向移动值R的关系 mm

(1) 检测优点。其可以检测螺栓本侧、对侧螺纹及螺栓本体部分,方便快捷,且对螺栓晶粒大小不敏感,检测灵敏度高,缺陷指示长度测量和位置判定准确度高,能识别长度不小于1 mm的裂纹。

(2) 检测缺点。用该法实施检测时,螺栓两端面需平整规则,或一个端面有宽度不小于10 mm的平面。

2.2 横波法检测

当螺栓端面较小或不平整规则时,应采用横波法检测。横波法可以对螺栓中心孔内壁、螺栓光杆处表面、螺栓齿根等位置进行有效的检测。横波探头频率为2 MHz~2.5 MHz[3],K值一般选取1.7。

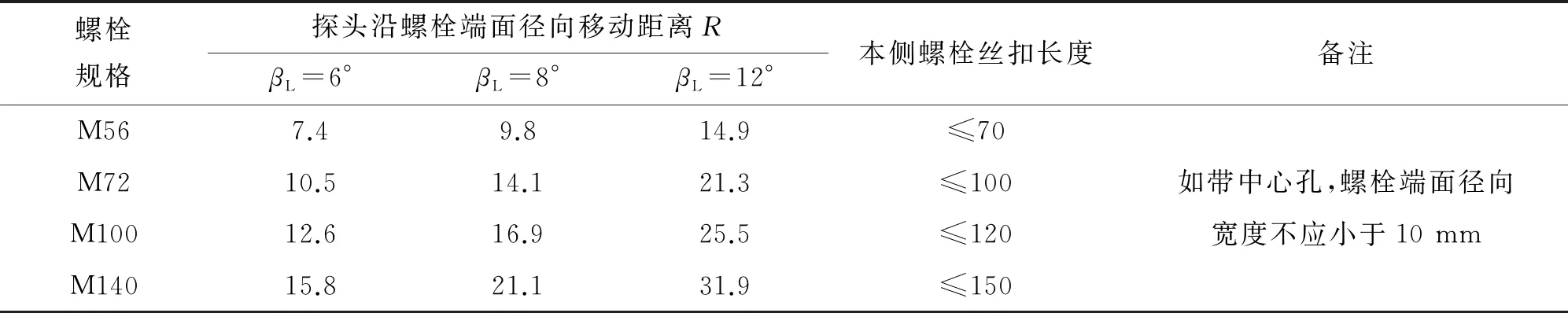

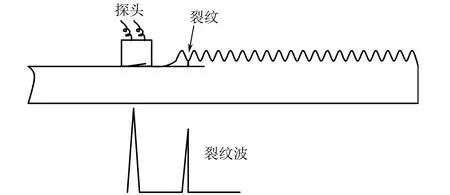

(1) 检测优点。检测时,用螺纹反射波来调整检测灵敏度,选用4~6个螺纹波,将螺纹反射波调到屏高的60%即可[3]。该方法方便快捷无需试块。当螺栓某个螺纹反射波被遮挡时,需判断识别是否有裂纹等缺陷。裂纹识别检测原理及波形如图4所示。

图4 裂纹的横波法检测原理及波形

(2) 检测缺点。镍基高温合金螺栓晶粒粗大会带来噪声增大、螺纹波形态不规则、裂纹缺陷不易识别等问题。

2.3 爬波法检测

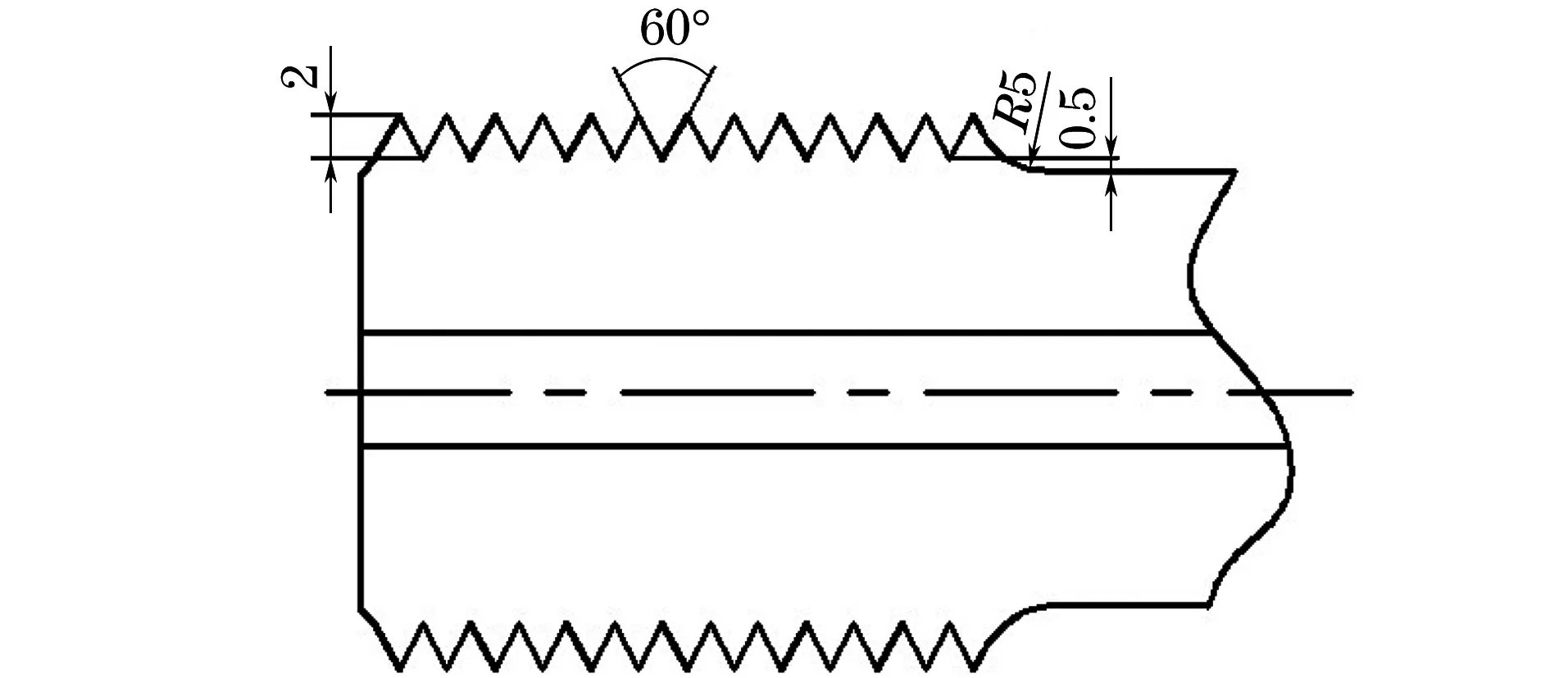

当螺栓晶粒粗大导致林状杂波较多而遮挡有效螺纹波,不能使用横波检测时,须采用爬波法检测。爬波法可以很好地避免晶粒对声波的散射衰减,提高裂纹的检出率。但前提条件是,螺栓齿根距光栓面高度应小于1 mm。现场检测时采用并联式爬波探头,频率为2.0 MHz~2.5 MHz,检测直径不小于140 mm的螺栓选用2 MHz探头, 根据螺栓的规格选择探头晶片尺寸(宜与螺栓曲面吻合良好)。齿根与光栓高度差的关系示意如图5所示。裂纹的爬波法检测波形如图6所示。

图5 齿根与光栓面高度差关系示意

图6 裂纹的爬波法检测波形

(1) 检测优点。该法检测时采用并联低频双晶爬波探头,始脉冲后无杂波,减少了横波探头因始脉冲占宽对检测的干扰,提高了信噪比和检测灵敏度,缺陷波形明晰孤立,指示长度测量方便准确[3]。

(2) 检测缺点。不易区别受螺栓形状和规格影响而产生的伪缺陷信号,包括固定位置信号、变形波等。探头晶片需与螺栓曲面吻合良好,以避免裂纹检出率下降。

3 检测案例

某电厂1 000 MW超超临界火力发电机组停机检修时,对汽轮机中压主汽门、调门螺栓(共计88个)进行超声检测,螺栓材料为Inconel 783,规格为72 mm×330 mm和90 mm×390 mm(螺纹直径×长度)。

3.1 探头选择及灵敏度设定

(1) 小角度纵波法。探头频率为2.5 MHz,折射角βL为6°和8°,晶片尺寸为9 mm×12 mm(长×宽),以LS-Ⅰ试块同声程φ1 mm-12 dB作为检测灵敏度进行检测。

(2) 横波检测。探头频率为2.5 MHz,K值为1.7,晶片尺寸为13 mm×13 mm(长×宽),探头曲面吻合螺栓; 螺栓丝扣检测选用出现4~6个螺纹波60%波高,光杆或孔内壁处检测选用LS-1试块同声程φ1 mm-6 dB作为检测灵敏度进行检测。

(3) 爬波法检测。探头频率为2.5 MHz,K值为1.7,晶片尺寸14 mm×22 mm×2 mm(长×宽×高)、探头曲面吻合螺栓;以LS-Ⅱ试块深度1 mm模拟裂纹反射80%波高-6 dB作为检测灵敏度进行检测。

3.2 检测结果

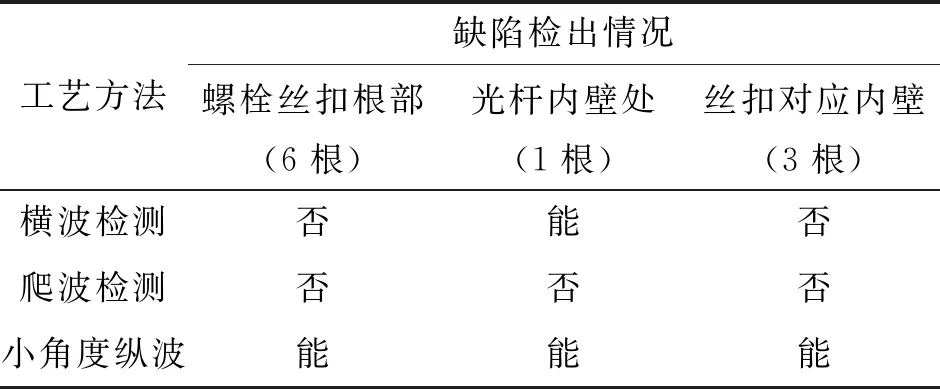

采用3种检测工艺方法进行超声检测,共发现10个螺栓有长度大于1 mm的裂纹,不同部位裂纹的检出情况如表3所示。

表3 3种工艺方法对不同部位裂纹的检出情况

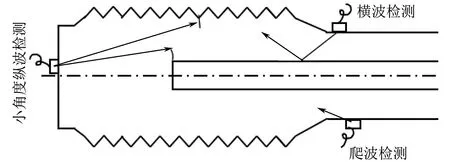

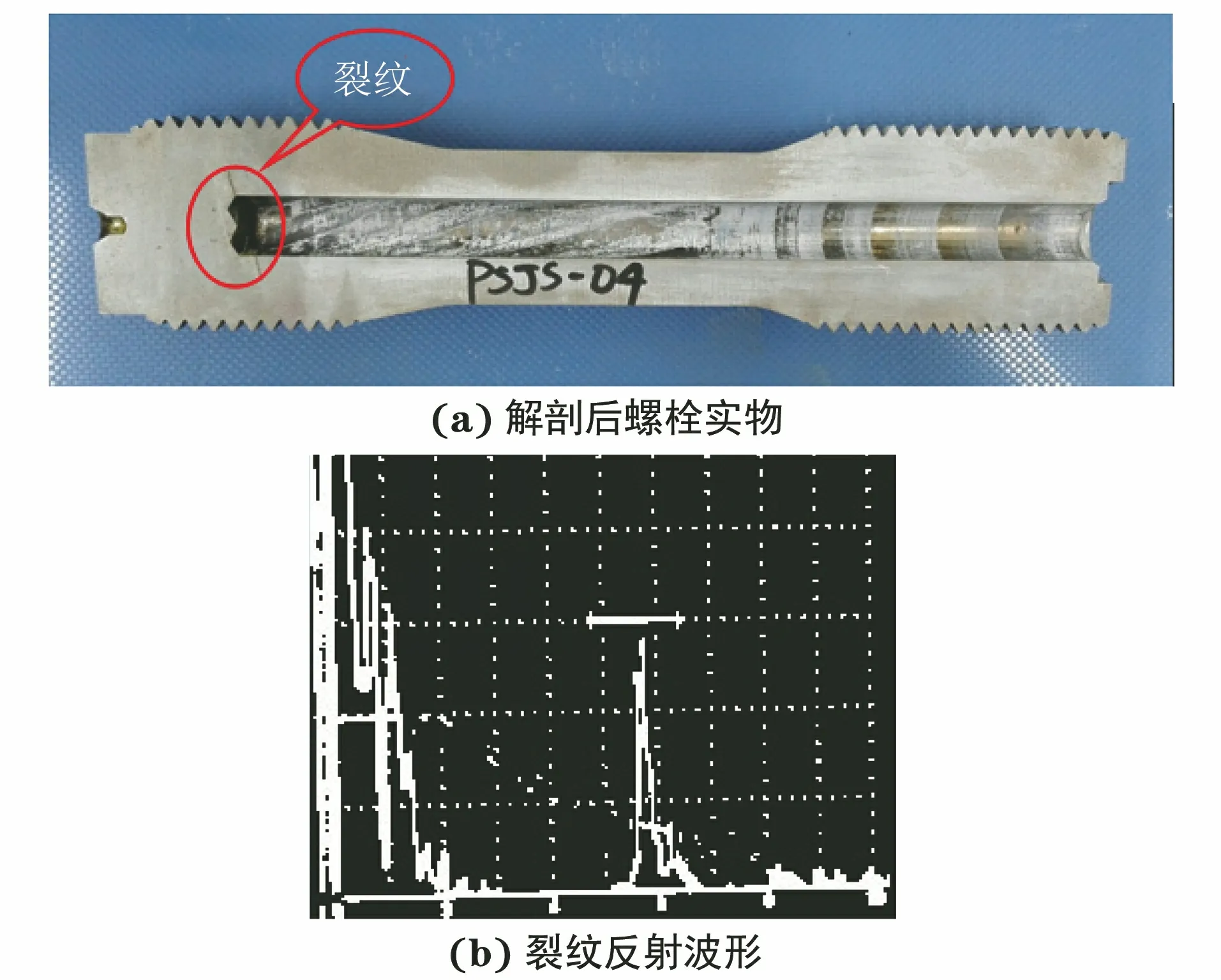

实际检测时发现,由于螺栓的结构特点,螺栓光杆与丝扣结合位置有一定高度差,横波和爬波法对裂纹的检出效果不明显,而小角度纵波检测对缺陷定位准确,能有效区分螺栓丝扣和中心孔内壁处裂纹回波,裂纹反射当量值高,易于发现裂纹。3种方法的检测原理如图7所示。对发现的螺栓丝扣裂纹进行着色渗透检测,裂纹显示如图8所示,裂纹反射波形如图9所示,内壁裂纹波形及解剖后的螺栓实物如图10所示。

图7 3种方法的检测原理示意

图8 Inconel 783螺栓丝扣处裂纹显示

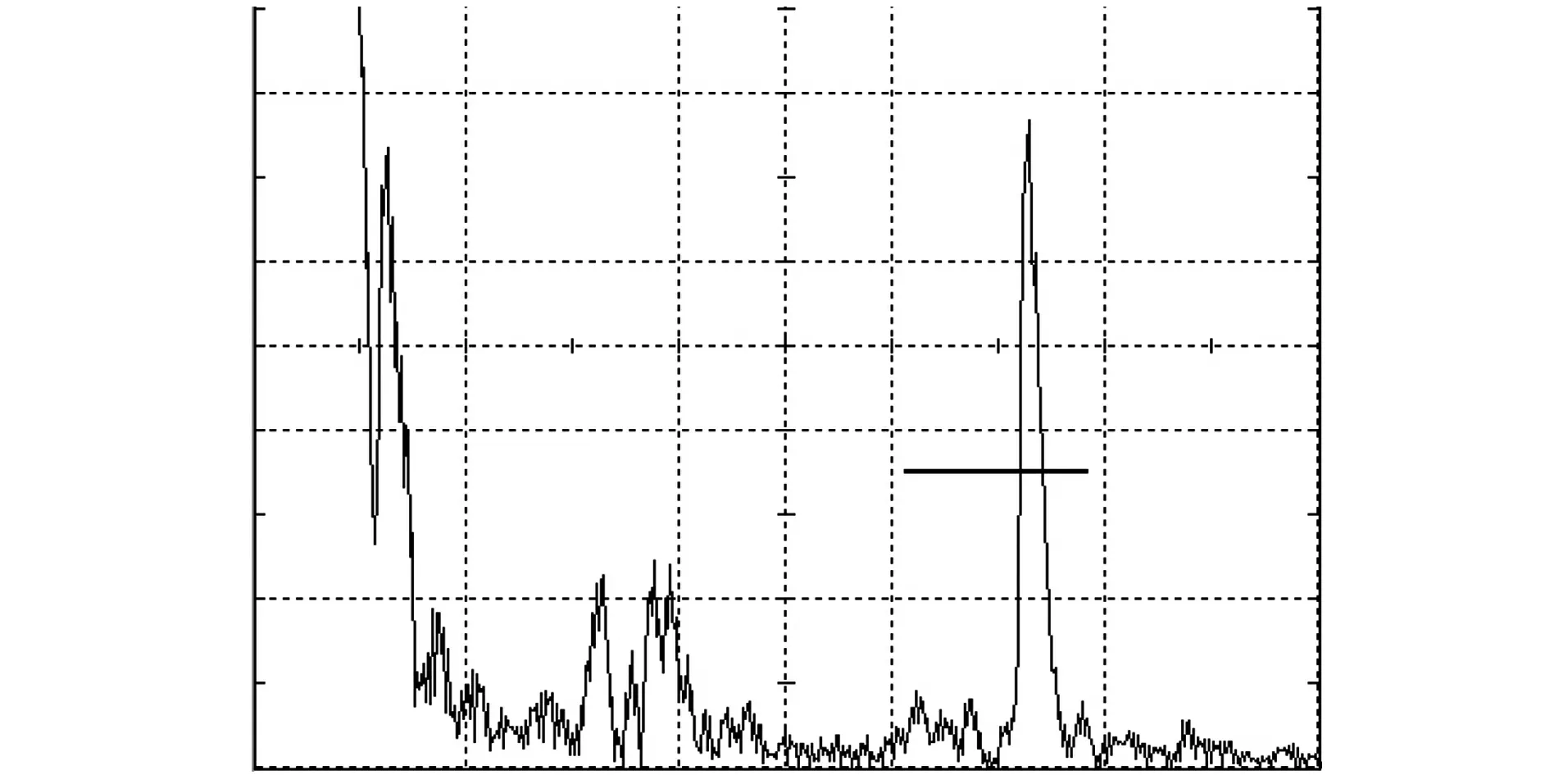

图9 螺栓裂纹反射波形

图10 Inconel 783螺栓内壁裂纹波形及解剖后实物

4 结论

通过渗透检测和解剖复验手段对发现裂纹的螺栓进行验证,得出超声检测结果与实际裂纹形状完全一致的结论。小角度纵波法能有效发现螺栓中的裂纹,检出率优于横波和爬波法的,定位和定量准确,在现场工作中易于掌握和使用。实际检测时,裂纹可能有分叉走向,受限于探头主声束角度,有些缺陷不易检出,此时需要适当转动探头,使主声束与裂纹面垂直,确保小裂纹不漏检。

当螺栓端面平整,一端或两端有直径大于10 mm平面能放置探头的情况下,均应优先选择小角度纵波检测法。小角度纵波法受材料粗晶影响小,晶界散射损失少,能准确发现1 mm以上的裂纹。

两端面不能进行小角度纵波法检测时,可采用K为1.7的横波探头进行检测;当螺栓晶粒较粗大,螺纹波不明显,且螺栓齿根与光栓面高度差小于1 mm时应选用爬波法检测。

Inconel 783螺栓高温运行1万h以上时可能会发生螺栓断裂失效现象,裂纹多集中于中心孔底部盲孔位置和螺栓光杆与螺纹变径区域,此区域应力集中明显,是该类螺栓重点检测位置[4]。