矿山主溜井修复设计及实践

陈发兴,张志雄

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

溜井是矿山下放及储存矿石最常用的工程。使用年限长、过矿量大的溜井发生损坏是普遍现象。主要溜井发生严重损坏而停用一般会对生产产生很大影响。损坏严重的溜井修复比较困难,修复代价也很大。从生产实际情况看,要完全避免溜井不发生损坏几乎是不可能的,但可采取措施尽量避免溜井发生严重损坏,延长溜井使用寿命。致使溜井损坏的原因较多,但易于辨识,较为困惑的是采取什么措施进行应对。本文结合某铜矿山矿石主溜井的修复设计对溜井损坏及修复相关问题作探讨,提出相应解决方案。

1 概述

1.1 原设计方案

矿石溜井为分支溜井的结构型式,溜井位于破碎硐室西侧,溜井中心距破碎硐室中心12m,溜井储矿段直径为5m,内衬24kg/m钢轨,溜矿段直径为3m。设计有535m、550m、600m三个中段往矿石溜井卸矿(后续生产中增加了640m中段)。

1.2 做修复设计前的现状

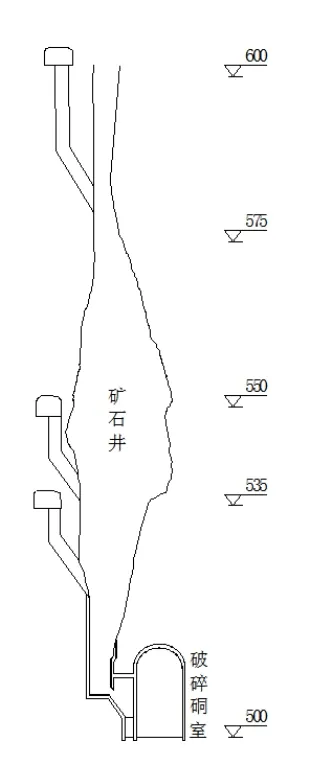

矿山对溜井的损坏情况进行了实测,从实测资料看,溜井已被冲刷成中间大两头小的形状(见图1),中部最大宽度达到20多m。

图1 溜井损坏情况实测剖面图

2 溜井损坏原因分析

经分析,溜井损坏原因主要有以下几方面:

(1)矿石对溜井的直接冲击破坏是主因。几个中段卸矿后,第一冲击点是卸矿点的斜溜道,第二冲击点是斜溜道对面的溜井壁,之后反弹还会冲击下部的溜井井壁,从实测图看,矿石冲击对溜井的破坏是很明显的,损坏程度大。

(2)围岩不稳固。溜井周边的围岩有局部破碎地带,不太稳固,支护被损坏后,溜井的裸体岩石易被冲击脱落。

(3)磨损。矿石下放时会对井壁产生磨损。

(4)支护方式不当。从实际经验看,需采取恰当的支护和加固的方式,否则支护很快会被冲击破坏。

3 针对性措施

(1)针对冲击破坏这个主因,最有效的措施是在冲击点设置粉矿堆,粉矿堆的特点是在卸矿过程中会自行补充修复,只要支撑粉矿堆的基础还在,粉矿堆就永远存在,粉矿堆还有一定缓冲作用,会减缓矿石下滚的速度;其次是通过有效的结构改变矿流方向,尽量使矿石垂直下落,减少矿石对井壁的冲击;三是加大溜井直径,使从斜溜道下滚的矿石冲击不到对面的井壁;四是在撑粉矿堆的基础部位、难于避免冲击的部位等设置多重加固设施,并要求经常检查和修复。

(2)根据矿山实现情况,提出如下其它应对措施:一是640m以上矿石通过分段溜井下放到600m中段,不直接卸入主溜井;二是要求生产中有条件时尽量满仓放矿,减小空仓高度;三是根据矿山生产实践经验采用较可靠的衬钢轨+浇灌砼加固方式支护溜井。

4 溜井修复方案

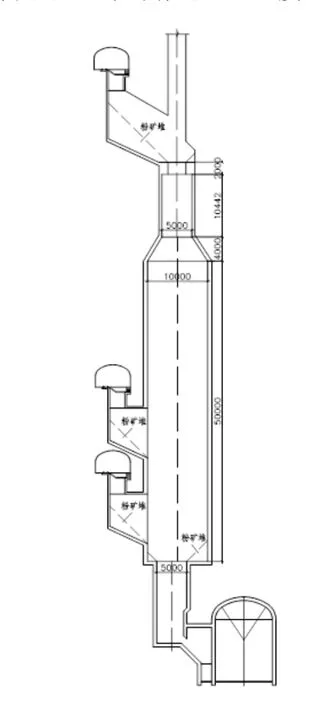

根据上述分析,提出如下溜井加固和修复方案(见图2):

(1)减小各中段的斜溜道的底板坡度,使其能在底板形成粉矿堆。

(2)在最上中段卸矿斜溜道下口处设置溜井锁口段,收小溜井直径,在其周边形成粉矿堆,使600m卸入溜井的矿石在粉矿堆缓冲后,再通过溜井锁口段使大部分矿石形成垂直下落的状态。

(3)将下部溜井的直径加大为10m。

5 溜井修复设计

溜井加固设计可分为井筒、锁口段(含过渡段)、斜溜道(三个)三部分。

5.1 井筒

井筒衬砌段标高范围为520m~570m,衬砌段总长50m ,井筒设计断面:净直径φ10m,衬砌厚度0.7m,净断面积78.54m2,掘进断面积102.07m2。采用钢纤维砼支护,钢纤维砼强度等级为CF30,钢纤维掺量为1%(体积比)。

井筒内壁衬43kg/m钢轨(钢轨底宽114mm,顶宽70mm,高度140mm),衬钢轨间距0.2m,钢轨固定:设置间距为1000mm的槽钢井圈,井圈净直径10.28m,在钢轨腹部钻孔后,采用φ18圆钢穿过钢轨腹部的孔,并将圆钢与井圈焊接,将钢轨固定在井圈上(也可在轨道底析和井圈上钻孔采用φ18螺栓固定),井圈上设φ18圆钢生根钩将其固定在钢筋砼内,井圈采用规格为[18的槽钢弯制;钢轨连接:衬钢轨时,其长度应尽量长一些,钢轨竖向的连接采用鱼尾板连接。

井筒砼壁后采用毛石砼充填,毛石砼强度等级为C15。

图2 溜井修复方案图

5.2 锁口段

锁口衬砌段标高范围为570m~586.442m,由下而上分别为:变断面段(由井径10m变为5m)长4m ;φ5m净直径段长10.442m,衬砌厚度0.5m,净断面积19.63m2,掘进断面积28.27m2;φ3m净直径段长2m,衬砌厚度1.5m,净断面积7.07m2,掘进断面积28.27m2。采用钢纤维砼支护,钢纤维砼强度等级为CF30,钢纤维掺量为1%(体积比)。

锁口段衬轨的规格、固定方式、连接方式同上。φ3m净直径锁口段的上表面,铺两层40厚钢板。变断面段不衬轨。

井筒砼壁后的空隙采用毛石砼充填,毛石砼强度等级为C15。

5.3 斜溜道

包括535m、550m、600m三个中段的斜溜道,设计考虑对斜溜道的损坏部分进行修复,并在斜溜道底部形成粉矿堆。

斜溜道设计为矩形断面,断面净宽2.5m,巷道底板坡度25°,粉矿堆积角按45°设计,粉矿堆积后剩余墙高不小于2.5m。采用钢纤维砼支护,钢纤维砼强度等级为CF30,钢纤维掺量为1%(体积比),支护厚度0.5m,斜溜道侧墙和底板衬钢轨,衬钢轨的固定方式和有关参数同溜井。

6 溜井修复施工要点

溜井修复工程施工主要工作内容包括施工准备、临时设施安装、刷帮、临时支护、砼浇灌(含衬轨)、壁后充填、临时设施拆除、杂物清理等工序。

(1)按以往的施工经验,宜先装满矿石到600m水平,作为由上而下进行刷帮、清理浮石和临时支护的工作平台。

(2)由上而下完成刷帮、临时支护工作后,再由下而上分段进行砼浇灌(含衬轨)、壁后充填工作。施工时先放线、搭设脚手架、安装衬轨、安装模板,之后进行砼浇灌,养护一定时间后拆外模及外脚手架,壁后毛石砼充填,之后进行下一段的施工。

7 溜井使用要求及使用情况

为保证矿石溜井的正常使用,使其不再产生较大范围的损坏,提出如下使用要求:

(1)禁止600m以上中段直接向矿石溜井卸矿。应将600m中段以上向矿石井卸矿的通道堵断;或者有条件时,也可以在矿石井600m中段安装闸门,上部中段卸入的矿石由600m中段闸门到粉矿堆缓冲后再进入矿石井。

(2)520m标高以下应经常处于满仓状态,以确保500m破碎硐室、链闸硐室不受矿石冲击。

(3)应经常观测586m锁口处及三个中段的卸矿斜溜道的磨损和损坏情况,必要时应及时进行补强和检修。586m锁口的上口面,净直径为3m的这一段,是确保下部溜井安全的关键,这一部分若有损坏,要及时修复。

(4)应定期观测井筒的磨损和损坏情况,必要时采取相应补强和修复措施。

(5)不管什么位置,都不能让损坏范围发展得较大,都要及时修复,否则损坏范围扩大后,损坏速度会加快,检修的费用和时间将成倍增加。

从约九年来溜井使用情况看,已通过近1700万t矿石,满足了生产需要;从近来现场踏勘和了解的情况看,在溜井上部锁口段及其之下的冲击部位、几个卸矿溜槽部位有局部损坏,需要在检修期间进行局部修复,之后此矿石溜井剩尚需承担约1600万t矿石的通过量。

从生产实践经验看,应严格按上述溜井使用要求,及时修复溜井局部损坏部位,才能保证溜井长期安全健康使用,同时也能大大减少维护费用。

8 结语

设计根据溜井损坏情况,对损坏原因进行了分析,提出了应对措施,进行了具体的修复工程设计,并对工程施工和生产使用提出了相应要求,从几年来溜井使用情况看,溜井仅产生了局部损坏,满足了现场大规模生产的需要。从累计过矿量看,此主矿石溜井修复前及修复后已通过约4500万t矿石量,全生命周期累计过矿量将达到6000万t以上,通过矿石价值达百亿元,溜井修复后,使与其配套的运输、破碎提升系统工程能延续使用,因此,设计和维护好主矿石溜井,具有重大经济价值。