浅谈铅锌联合冶炼废水零排放处理技术

丁 艳,李洪伟,李宗兴

(云南驰宏锌锗股份有限公司,云南 曲靖 655000)

我国是铅锌生产和消费大国,铅锌产量和消费量连续多年位居世界第一。2019年,我国铅产量约579.7万吨,锌产量约623.6万吨。近年来,随着国家《水污染防治行动计划》、新修订的《水污染防治法》相继发布实施,国家进一步加大水污染防治管控力度,对企业水污染防治提出更高要求。国家发展改革委、科技部会同水利部、建设部和农业部颁布的《中国节水技术政策大纲》中明确提出要发展废水回用和“零排放”技术。铅锌冶炼企业废水成分复杂,尤其是铅锌联合冶炼企业,废水含铅、锌、铜、镉、铬、汞、砷、锑、钴、氟、氯、铊等污染物,且酸度高,处理难度大,废水外排存在较大环境风险。2010年,韶关冶炼厂因含铊废水排放造成韶关市北江中上游河段发生铊超标,被广东省人民政府要求全面停产整治,经整治后实现了生产废水零排放。

为降低废水外排带来的环境风险,同时积极响应国家及地方政府节能减排号召,提高废水综合利用率,铅锌行业废水零排放已成为行业趋势。常规废水处理工艺难以实现深度处理后回用,国内水口山有色金属有限责任公司、蒙自矿冶有限责任公司、葫芦岛锌业冶炼厂、中金岭南韶关冶炼厂等企业长期致力于废水处理技术的研究和应用,现均已实现废水零排放。本文介绍了在火法炼铅-半湿法炼锌及火法炼铅-全湿法炼锌两种铅锌联合冶炼工艺中,企业的废水零排放技术,为同行业提供参考。

1 铅锌冶炼工艺

目前,国内铅锌冶炼工艺繁多,主要分为火法冶炼和湿法冶炼。铅冶炼工艺多为火法冶炼,国内较先进的铅冶炼工艺主要是底吹氧化+底吹还原+烟化挥发工艺、底吹氧化+侧吹还原+烟化挥发工艺、富氧顶吹+侧吹还原+烟化挥发工艺等。锌冶炼工艺主要有火法冶炼及湿法冶炼。火法炼锌由于能耗高,发展有限,湿法炼锌工艺是当前国内最主流的锌冶炼工艺,其产量占国内锌总产量的85%以上[1]。锌湿法冶炼工艺又分为全湿法锌冶炼和半湿法锌冶炼。铅锌冶炼行业每年产生的冶炼废渣种类多,数量大,单独铅冶炼或锌冶炼工艺不能有效实现资源的综合利用,部分企业采用铅锌联合冶炼,打破我国铅锌冶炼工艺和装备技术瓶颈,将湿法冶炼的钴渣、浸出渣等返回火法冶炼回收有价金属,将火法冶炼收集的氧化锌烟尘等返回湿法浸出回收锌,最大化提高内部资源综合利用水平,实现环境、经济效益同步发展,进一步提升了铅锌冶炼企业清洁生产技术水平,促进铅锌冶炼工业的持续健康发展[2]。典型的铅锌联合冶炼工艺有火法炼铅-半湿法炼锌及火法炼铅-全湿法炼锌两种。铅锌联合冶炼虽然在废渣综合利用方面优势明显,但其废水成分复杂,处理难度较单独铅冶炼或锌冶炼企业大,废水外排存在环境风险,研究铅锌联合冶炼企业的废水零排放技术具有重要意义。

2 铅锌联合冶炼废水组成及处理技术

2.1 铅锌联合冶炼废水组成

在铅锌联合冶炼过程中会产生大量工业废水,主要由以下几类 。

(1)铅锌冶炼高浓度二氧化硫烟气制酸产生的污酸及酸性废水,这类废水含酸 、硬度及铅、锌、汞、砷、镉等重金属离子较高。

(2)冶炼冲渣废水,这类废水含悬浮物较高,且含重金属离子。

(3)烟气脱硫废水,这类废水含重金属,部分采用氢氧化钠脱硫的企业废水中含钠较高。

(4)设备循环冷却水,这类水较洁净,含重金属低,大部分循环使用。

(5)厂区初期雨水,这类水因冲刷企业厂房屋顶、地面,含少量重金属。

铅锌冶炼废水含有的有害元素主要有铅、锌、铜、镉 、汞 、砷 、铊、锑、钻、铬等重金属,不能被生物降解,大部分通过物理化学反应沉积在水底,随着水温升高、pH的改变以及水生生物的吸收,沉积物向水体缓慢释放溶解态重金属。重金属污染的水体存在持久危害性,且随着污染物的迁移转化,重金属在空气、土壤和水体中的存在对各种生物产生严重影响,并能在食物链中进行生物富集积累,进而对食物链顶端的人类产生极大的危害[3]。

2.2 铅锌冶炼废水处理技术

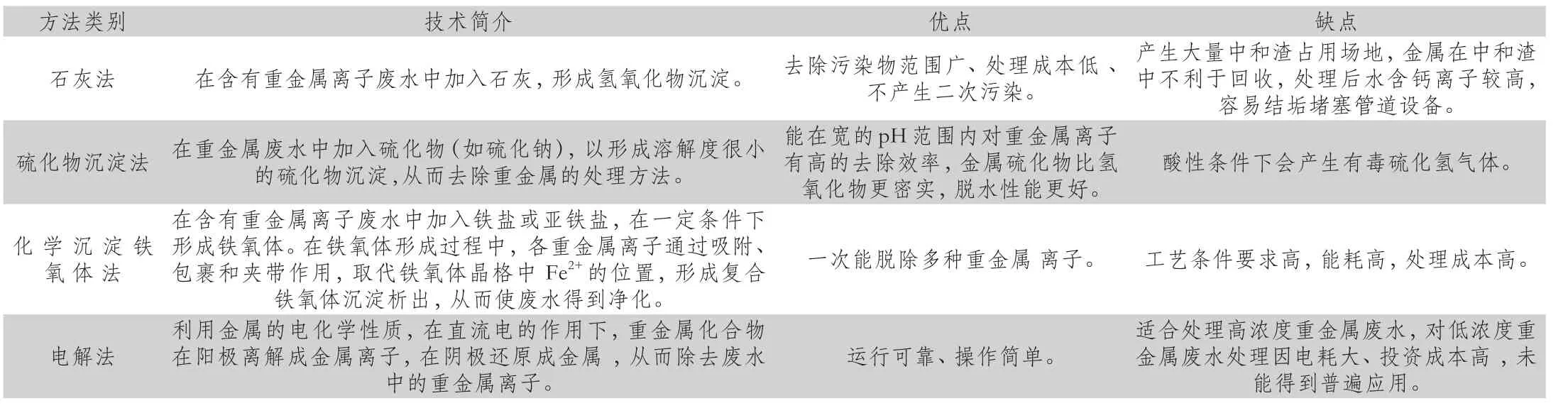

常见的铅锌冶炼废水处理技术主要有石灰法、硫化物沉淀法、化学沉淀铁氧体法、电解法等,具体方法表1所示。

近年来,随着国家对铅锌冶炼企业废水水质及废水回用要求的不断提高,离子交换法、膜分离技术等深度水处理技术得以迅速发展。铅锌联合冶炼废水水质复杂,采用常规的方法处理后,水中硬度、盐分仍较高,易使设备结垢堵塞或腐蚀,难以实现全部回用不外排。李馨诺[4]的研究表明,采用膜技术能降低水中盐分,实现废水回用。国内目前报道的铅锌冶炼废水零排放技术主要为铅冶炼或锌冶炼废水零排放技术。水口山有色金属有限责任公司废水零排放技术为生产废水采用自然沉降+化学除杂+膜过滤处理工艺处理后回用,实现铅冶炼废水零排放[5]。蒙自矿冶有限责任公司铟锌冶炼厂通过采用石灰中和+电化学+微滤系统+膜分离组合处理工艺,处理后水质达到《地表水环境质量标准》(GB3838)Ⅲ类标准,全部回用于生产,实现锌冶炼废水零排放[6]。葫芦岛锌厂采用石灰(或电石渣)中和处理工艺,实现锌冶炼废水全部回用不外排[7]。中金岭南韶关冶炼厂采用化学沉淀+超滤+纳滤+RO+MVR处理工艺,实现铅锌冶炼废水全部回用不外排[8]。

表1

3 典型铅锌联合冶炼企业废水零排放技术

3.1 火法炼铅及半湿法炼锌企业废水零排技术

国内南方某铅锌联合冶炼企业采用艾萨炉+还原炉+烟化炉火法炼铅,沸腾焙烧+常压浸出半湿法炼锌,具有6万吨/年粗铅,10万吨/年电锌产能。年产生废水110万m3,建设有1200m3/d污酸处理系统、2400m3/d酸性废水处理系统及6600m3/d深度废水处理系统。

3.1.1 废水零排放工艺

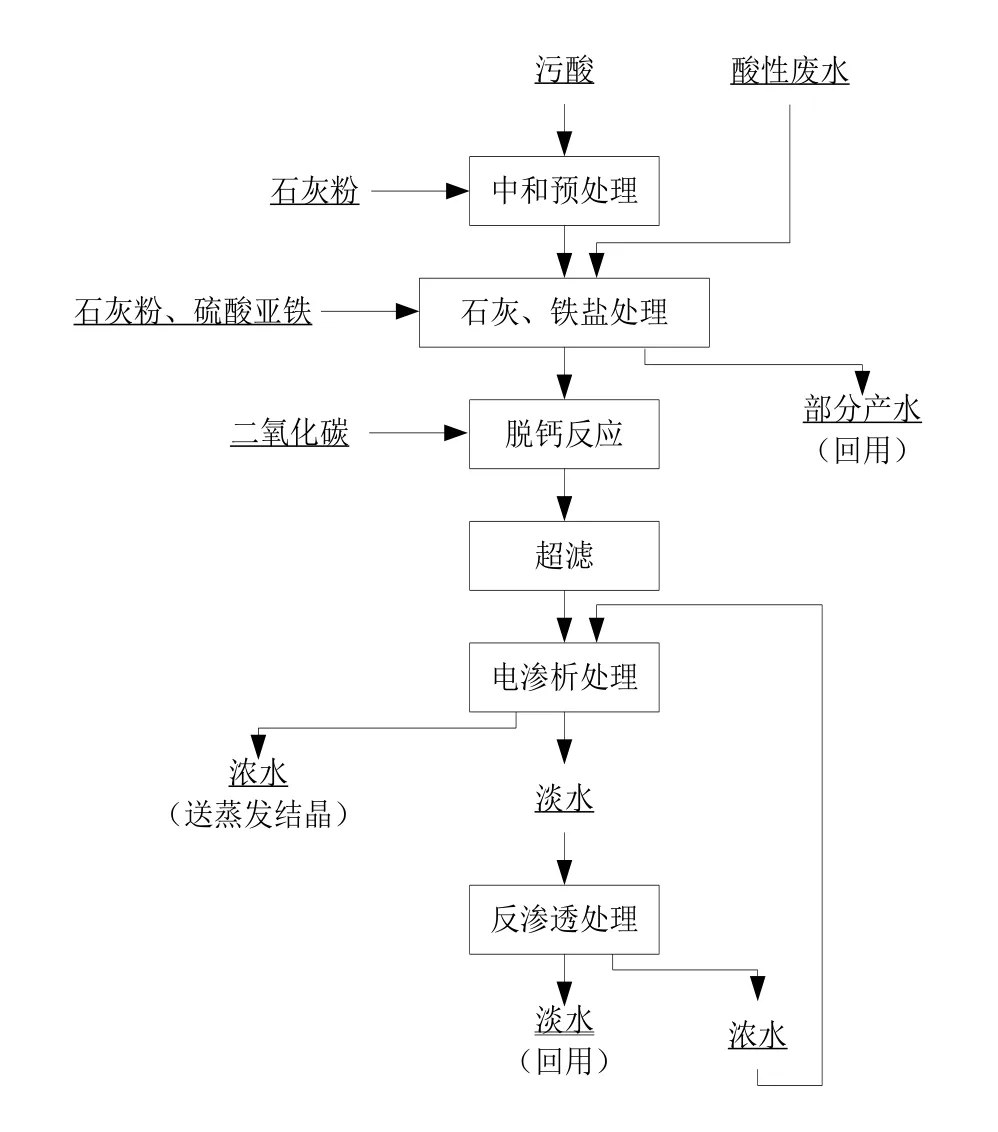

图1 火法炼铅及火法-湿法炼锌企业废水零排流程图

该企业制酸系统产生的污酸经石灰石粉浆中和预处理后与全厂酸性废水一起进入酸性废水处理系统,采用石灰-铁盐法处理,出水因硬度、盐分高无法全部回用,未能回用部分进一步深度处理,经二氧化碳降硬、超滤、电渗析处理,电渗析浓缩后产生的高浓度含盐浓水进行蒸发结晶生产硫酸钠和氯化钠,电渗析产水进入反渗透系统,反渗透产水回用,浓水返回电渗析装置再次处理。经深度净化处理后,废水水质满足回用要求,全部回用不外排,实现零排放,工艺流程如图1所示,废水处理系统如图2所示。该企业每年产生工业废水110万m3,均处理后全部回用,年节省新水成本440万元。

图2 废水处理系统

3.1.2 废水处理前后水质

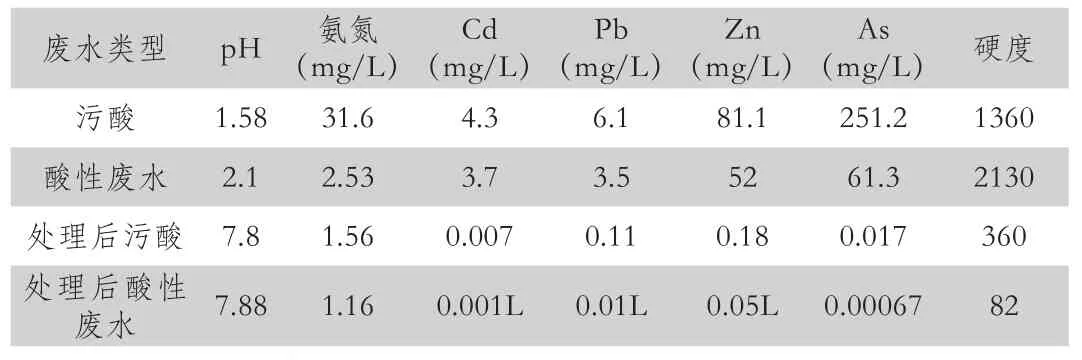

该企业需处理的的生产废水主要分两类,污酸和酸性废水,处理前污酸及酸性废水中pH较低,硬度、重金属镉、铅、锌等均较高,污酸经污酸系统处理后与酸性废水合并,依次进入酸性废水处理系统、深度废水处理系统处理,经处理后,最终出水重金属达到《铅锌工业污染物排放标准》(GB25466-2010)表2标准限值。废水处理前后水质如表2所示。

表2 废水处理前后水质

3.1.3 废水处理成本

该企业废水处理成本约153.9元/m3,成本中占比最高的为材料费及人工费,材料费占成本的37.9%,人工费占33%,具体如表3所示。

表3 废水单位处理成本(元/m3)

3.2 火法炼铅及全湿法炼锌企业废水零排技术

国内北方某铅锌联合冶炼企业采用奥斯迈特+还原炉+烟化炉火法炼铅,氧压浸出全湿法炼锌工艺,具有6万吨/年电铅,14万吨/年电锌产能。年产生废水140万m3,建设有120m3/d污酸处理系统、800m3/d酸性废水处理系统及3000m3/d深度废水处理系统。

3.2.1 废水零排放工艺

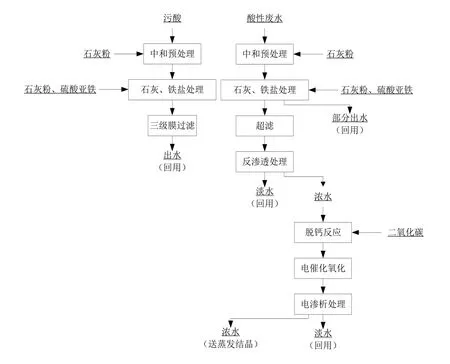

图3 火法炼铅及全湿法炼锌企业废水零排流程图

图4 废水处理系统

该企业制酸系统的污酸进入污酸处理站,采用石灰法、铁盐石灰法、膜过滤三级处理工艺处理后直接回用;酸性废水进入污水处理站,采用石灰法、铁盐石灰法二级处理,处理后的出水部分回用,不能回用部分进入深度废水处理站,采用超滤、反渗透处理后淡水全部回用于生产,浓水采用二氧化碳降硬、电催化氧化、电渗析处理,电渗析浓水进行蒸发结晶,生产硫酸钠和氯化钠,产水回用,生产废水不外排,工艺流程如图3所示,废水处理系统如图4所示。该企业每年产生废水140m3,产生的废水均全部回用不外排,年节省新水成本560万元。

3.2.2 废水处理前后水质

该企业需处理的的生产废水也分两类,污酸和酸性废水,处理前污酸中pH较低,氨氮、重金属均较高,高于酸性废水中重金属浓度,污酸经污酸系统处理后直接回用于锌湿法冶炼氧压浸出系统。酸性废水经污水处理系统及深度废水处理系统处理后,最终出水中重金属浓度低于《铅锌工业污染物排放标准》(GB25466-2010)表2标准限值,在厂区全部回用不外排。废水处理前后水质如表4所示。

表4 废水处理前后水质

3.2.3 废水处理成本

该企业废水处理成本约82.1元/m3,成本中占比最高的为燃料动力费及制造费,燃料动力费占成本的31.2%,制造费占30.8%,具体如表5所示。

表5 废水单位处理成本 (元/m3)

4 结论

采用火法炼铅-半湿法炼锌及火法炼铅-全湿法炼锌的铅锌联合冶炼企业,产生的废水经常规石灰、铁盐石灰中和处理后,不能回用的废水再进一步通过超滤、纳滤、反渗透、电渗析、蒸发结晶等工艺处理后,废水水质均可全部满足回用要求,实现生产废水零排放。