黄铜饰品的等离子抛光

闫黎,袁军平,李浩妍,邓雅文

(广州番禺职业技术学院珠宝学院,广东 广州 511483)

黄铜具有与黄金相近的颜色,工艺成型性能优良,被广泛用作饰品材料[1]。饰品在大部分情况下需要经过抛光以获得高度亮泽的表面。传统的抛光方式主要是机械磨削法,即先用锉刀或金刚砂去除毛刺、凹凸不平的粗糙部位,再用从粗到细的砂纸或者磨料进行手工打磨或机械研磨,然后用不同型号的抛光蜡和布轮进行抛光[2]。这种工艺工序繁多,生产周期长,效率低,生产成本高,容易产生粉尘,工作环境差,且对不规则的结构难以处理到位。因为机械抛光存在问题,所以一些厂家尝试采用电解抛光法,虽然取得了一定效果,但是仍存在不少缺点,例如对抛光液和抛光工艺的要求比较严格,抛光液大多含三氧化铬、强酸等有害物质,容易污染环境,危害工人健康,并且抛光液使用寿命一般不长,校正和再生困难,废液处理麻烦[3-4]。

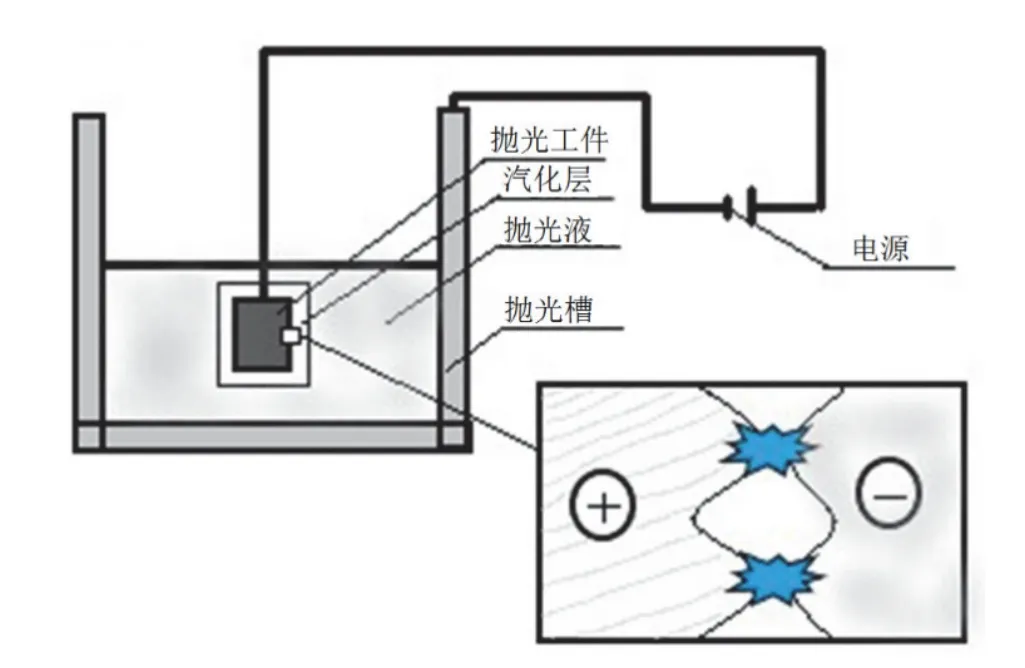

等离子抛光是一种不同于传统方法的新型抛光技术,其基本原理如图1所示。当抛光工件进入抛光液中,两者直接接触而出现瞬间短路,造成大量放热使抛光液汽化,在抛光液与工件之间形成了以水蒸气为主的汽化层,显著增大了它们之间的电阻,在高电压作用下,汽化层的局部地方被电离击穿形成放电通道,产生氧等离子体,氧等离子体高速撞击工件表面,令工件表面微区迅速熔化或发生反应形成氧化疏松层,而高浓度的水蒸气和氧气泡在溃灭时会产生一个切向空化力,工件表面的熔融微滴和氧化疏松层在切向空化力的作用下被剥离,使工件表面粗糙度下降,获得抛光效果[5-6]。

图1 等离子抛光装置示意图[6] Figure 1 Schematic diagram of instrument for plasma polishing [6]

等离子抛光工艺已应用在金属制品领域并取得了一定成效,但作为一种新工艺,在饰品行业的应用鲜有报道,业界对其了解不深,尚存在许多待解决的问题。本文采用等离子抛光工艺对黄铜饰品进行抛光,考察了抛光液组成及抛光时间等工艺条件对抛光效果的影响。

1 实验

1.1 材料

以首饰用黄铜(铜62.0%,锌37.4%,其余0.6%)为基材,采用冲压或铸造工艺制作成饰品坯件。

1.2 抛光

采用等离子电浆抛光机对坯件进行抛光试验。由于要不断促使氧化膜剥离脱落,在抛光介质中应优先选择对氧化物有络合作用的物质,因此选择由柠檬酸铵、柠檬酸、醋酸铵和乙二胺四乙酸(EDTA)这4种电解质组成的抛光液,并以面粗糙度Sa(算术平均高度,表示基准面内轮廓曲线的高度绝对值的平均值)为指标按表1的L9(43)正交试验方案进行配方优化。另外,抛光液中加有少量缓蚀剂和光亮剂。

表1 正交试验的因素和水平 Table 1 Levels of factors in orthogonal test

采用15 L小抛光缸,将抛光液加热到85~90 °C,设置电压为340 V,然后将夹在挂具上的工件浸入抛光液中,距离液面约150 mm,每隔1min将试样取出,总抛光时间5min,清洗后烘干。

1.3 表征与性能测试

沿试样中心线随机选3个区域,采用LEXT OLS4500型激光共聚焦显微镜检测并计算相应的粗糙度。采用S3400N扫描电镜(SEM)观察试样的表面形貌。用Bruker能谱仪(EDS)分析试样表面的化学组成。采用CM2600d型测色仪检测试样表面颜色。采用高精密电子天平测量试样抛光前后的质量,计算试样在抛光不同时间后的质量损失速率(即单位时间的质量损失率)。

2 结果与讨论

2.1 电解液组成对抛光效果的影响

从表2可见,随着柠檬酸铵质量浓度增加,试样表面粗糙度不断增大;随着柠檬酸和醋酸铵质量浓度增加,试样表面粗糙度先增大后减小;随着EDTA质量浓度增加,试样表面粗糙度先减小后增大。4个因素按照影响程度从大到小排列为A > C > B > D,最佳水平组合为A1B1C1D2,即柠檬酸铵20 g/L,柠檬酸5 g/L,醋酸铵10 g/L,EDTA 6 g/L。采用该组合的抛光液对试样抛光2min,试样的平均表面粗糙度为0.092 μm,好于正交试验中各组的抛光效果。

表2 正交试验结果 Table 2 Result of orthogonal test

电解液组成对抛光效果有较大影响。根据等离子抛光的基本原理,对工件起抛光作用的是等离子态的气体层放电介质,电子碰撞电离系数和击穿电压是其中的重要参数,与气体的性质有关,而气体层的性质在很大程度上取决于抛光液的组成[6]。添加适量的电解质可以增强溶液的导电性,提高试样表面电流密度,促使氧化疏松层的生成,同时强化汽化层的加工过程,促进氧化疏松层在气泡空化力的切向作用力下剥离脱落,使试样表面获得抛光效果。但是当溶液浓度达到一定程度后,抛光效果反而变差。其原因是等离子抛光过程中会同时进行表面氧化和放电去除这2个反应,只有当放电去除速率大于氧化层形成速率时,才能获得抛光效果。电解液浓度高不利于放电发生,参与到电化学反应的有效粒子数将减少[7],使得放电去除速率降低,氧化层不能完全被气泡空化剥离去除,导致表面粗糙度增加,抛光亮度下降。

2.2 抛光时间对抛光效果的影响

将相同规格的试样分次放入优化组合的抛光液中,经过不同抛光时间后取出,称重并计算质量损失速率。从图2可知,当抛光时间超过4.0min,其质量损失速率有所增加,说明抛光速率相应提高了。

图2 质量损失速率随抛光时间的变化 Figure 2 Variation of mass loss rate with polishing time

从图3可见,当抛光时间为1.0min时,试样表面基本光滑,但局部还残留划痕;抛光时间为2.0min时,试样表面光滑度较好,没有明显的划痕残留;但继续延长抛光时间,试样表面出现凹坑及麻点,且会愈加明显。

图3 抛光不同时间后试样的表面形貌 Figure 3 Surface morphologies of samples polished for different time

从图4可见,在抛光1.0~2.0min时的线粗糙度Ra和面粗糙度Sa较低,而超过2.0min后,表面粗糙度明显增大。从图5可知,试样的亮度(L)在抛光时间达到2.0min时接近90,但当抛光时间超过4.0min后,亮度下降。过长的抛光时间不利于获得光滑表面和出光效果。因此,抛光时间应控制在2.0min以内。

图4 粗糙度随抛光时间的变化 Figure 4 Variation of roughness with polishing time

图5 颜色随抛光时间的变化 Figure 5 Variation of color with polishing time

对试样表面进行EDS分析,发现不同抛光时间后试样表面的氧含量有一定差别(见图6),在抛光1.0min时氧含量最高,在抛光2.0min时氧含量迅速下降,但当抛光时间超过3.0min,氧含量又持续增加。

图6 抛光时间对试样表面氧含量的影响 Figure 6 Effect of polishing time on oxygen content of sample surface

究其原因,试样浸入电解液后连通回路,形成电流,与工件接触的电解液被电解,产生氧气气泡附着在工件表面,从而形成氧化物,影响到其亮度和色泽。随着抛光时间延长,气泡发生放电现象,电流持续增加,工件与电解液局部接触的部位出现沸腾,产生大量蒸汽泡,气泡包裹工件形成泡浆层,导致电流大幅降低,在高电压作用下泡浆层发生电离反应,形成氧等离子体,氧等离子体与试样表面反应形成疏松氧化层,气泡溃灭产生的空化力对氧化层进行冲刷剥离。等离子抛光过程实际上同时存在表面氧化与放电去除两个过程,它们的发生速率决定了工件表面抛光状况。当抛光时间适当,泡浆层处于稳定状态,放电去除速率与氧化速率相当,试样表面得到平稳抛光。

由于本试验用的抛光缸较小,当抛光时间超过一定范围后,抛光液被加热到沸腾,溶液蒸发加剧,等离子加工过程转到泡沫状态,蒸汽层失去自身最初的尺寸和形状,其阻抗与等离子理想加工状态的气层阻抗相比大大提高,而且抛光液的浓度随之提高,减少了参与到电化学反应的有效粒子数,放电去除速率降低,放电不均匀性加剧,导致优先放电部位因为射流作用而产生凹坑或麻点,放电较弱部位的氧化层不能被完全剥离,从而导致表面氧含量增加,工件表面的粗糙度也相应地增大。

2.3 黄铜饰品的抛光效果

黄铜饰品大多采用石膏型精密铸造成型工艺,其造型与普通钢板基材相比更复杂多变,因此考察了等离子抛光的实际应用效果。将坯件浸入优化组合的抛光液中抛光1.5min后取出,从图7可见,铸件表面有较好的亮泽,且均匀性较好,未出现明显变色或局部烧蚀的情况。

图7 黄铜饰品的等离子抛光效果 Figure 7 Plasma- polished brass ornament

黄铜摆件底部平面抛光前后的面粗糙度检测结果如图8所示。从中可以直观地看出,试样未抛光前 呈现剧烈的锯齿状,表面凹凸落差较大且有较明显的沟痕。经过抛光后表面明显变得平缓,凹凸落差有较大的改善,沟痕基本消失。

图8 试样抛光前(a)、后(b)的典型面粗糙度分布 Figure 8 Typical images of surface texture of the sample before (a)and after (b)being polished

表3列出了面粗糙度的检测结果。可见无论从哪个角度来评价,采用优化后的抛光液处理适当的时间后,黄铜饰品坯件的粗糙度降低,抛光效果较好。

表3 试样抛光前后的面粗糙度参数 Table 3 Surface texture parameters of the sample before and after being polished

3 结论

采用柠檬酸铵、醋酸铵、柠檬酸和EDTA组成抛光液对黄铜饰件进行了等离子抛光处理。随着抛光时间延长,试样面粗糙度和表面氧含量呈现先降低后增加的趋势,试样表面光亮度则先升高后略微降低。为获得较好的抛光效果,抛光时间应控制在1~2min,过短或过长的抛光时间不利于获得光滑表面和出光效果。