硅酸盐封闭对45钢锌锰系磷化膜耐蚀性的影响

马永纯 ,徐敏

(1.吉林师范大学辽源分院,吉林 辽源 136200;2.通化师范学院化学学院,吉林 通化 134002)

磷化膜是一种不导电隔离层,能抑制钢铁表面腐蚀微电池的形成,从而起到减缓腐蚀的作用。然而磷化膜微观多孔,在潮湿和海洋大气环境中孔隙处容易积存水汽和腐蚀介质,将逐渐转变成腐蚀通道。鉴于此,对磷化膜进行封闭,使孔隙得到填充具有重要意义[1-4]。

工业中通常采用涂防锈油和铬酸盐溶液浸渍的方式对磷化膜进行封闭。涂防锈油虽然操作方便,但封闭效果不太理想。尽管在铬酸盐溶液中浸渍的封闭效果很好,但铬酸盐溶液对环境危害很大,不符合当前提倡的绿色环保理念。为此,科研工作者致力于开发绿色环保且效果较好的封闭方式。硅酸盐溶液是一种稠状液体,通常用作黏合剂,对孔隙具有填充作用。近年来已有学者采用硅酸盐溶液浸渍的方式对磷化膜进行封闭,获得了较好的封闭效果[5-9]。然而,很少有学者考察硅酸盐封闭工艺参数对磷化膜性能的影响。

为此,笔者采用硅酸盐溶液浸渍方式对45钢表面锌锰系磷化膜进行封闭,通过正交试验并结合直观分析法和方差分析法考察了溶液温度、封闭时间和硅酸盐浓度对磷化膜微观形貌和耐蚀性的影响, 筛选出较佳的封闭工艺参数,旨在为进一步提高锌锰系磷化膜的耐蚀性提供参考。

1 实验

1.1 试剂和材料

氢氧化钠、碳酸钠、盐酸(36%~38%)、磷酸二氢锰、硝酸锌、磷酸二氢锌、柠檬酸钠、硝酸镍、酒石酸、硅酸钠、五水合硫酸铜、氯化钠,以上试剂均为分析纯。

1.2 锌锰系磷化膜的制备

45钢片(30 mm × 14 mm × 1 mm)依次经过打磨、清洗、除油、活化、清洗和烘干处理。打磨使用刚玉磨轮,消除基体表面的氧化皮、划痕等缺陷。除油使用碱性溶液(45 g/L氢氧化钠 + 10 g/L碳酸钠),加热到65 °C,浸泡15min。活化使用体积分数为10%的盐酸,室温下浸泡1min。清洗使用去离子水,防止各工序间交叉污染。

经处理的钢片采用浸渍方式进行磷化,锌锰系磷化液的成分为:磷酸二氢锰22 g/L,硝酸锌55 g/L,磷酸二氢锌13 g/L,柠檬酸钠1.5 g/L,硝酸镍1.0 g/L,酒石酸1.0 g/L。磷化工艺条件为:温度(55 ± 0.5)°C,时间15min。

1.3 磷化膜的封闭

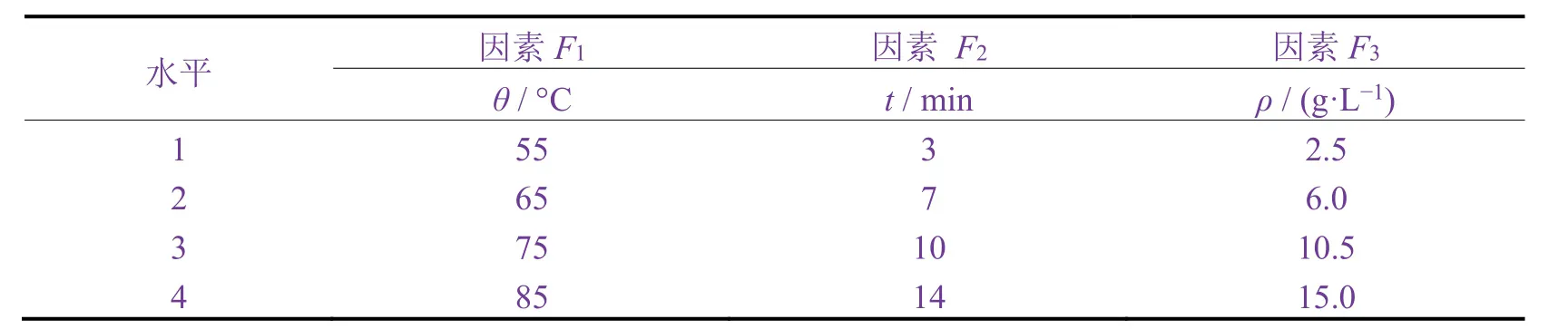

采用硅酸盐溶液浸渍方式对锌锰系磷化膜进行封闭。为了减少实验次数并充分考察各工艺参数的影响规律,进而筛选出较佳的硅酸盐封闭工艺参数,采用SPSS软件设计了正交试验方案,溶液温度、封闭时间和硅酸钠质量浓度3个因素的水平见表1,以磷化膜的耐硫酸铜点滴时间(用tCuSO4表示)作为评价指标。

表1 正交试验因素与水平 Table 1 Factors and levels of orthogonal test

1.4 性能检测

采用JSM-6701F型扫描电镜(日本电子株式会社)表征封闭前后磷化膜的微观形貌,同时采用附带的能谱仪进行成分分析。

采用点滴法测定封闭前后磷化膜的耐硫酸铜腐蚀时间,使用的溶液成分为:五水合硫酸铜41 g/L,氯化钠35 g/L,0.1 mol/L盐酸15 g/L。用滴管取3滴溶液分别滴在磷化膜表面不同位置,记录液滴颜色变化所经历的时间,取平均值即为耐硫酸铜点滴时间。

采用CHI660E型电化学工作站(上海辰华仪器有限公司)测试封闭前后磷化膜的极化曲线,腐蚀介质为3.5%的氯化钠溶液,工作电极为磷化膜试样(暴露面积1 cm2),参比电极为饱和甘汞电极,辅助电极为铂电极,扫描速率为1 mV/s。

2 结果与讨论

2.1 封闭工艺参数优化

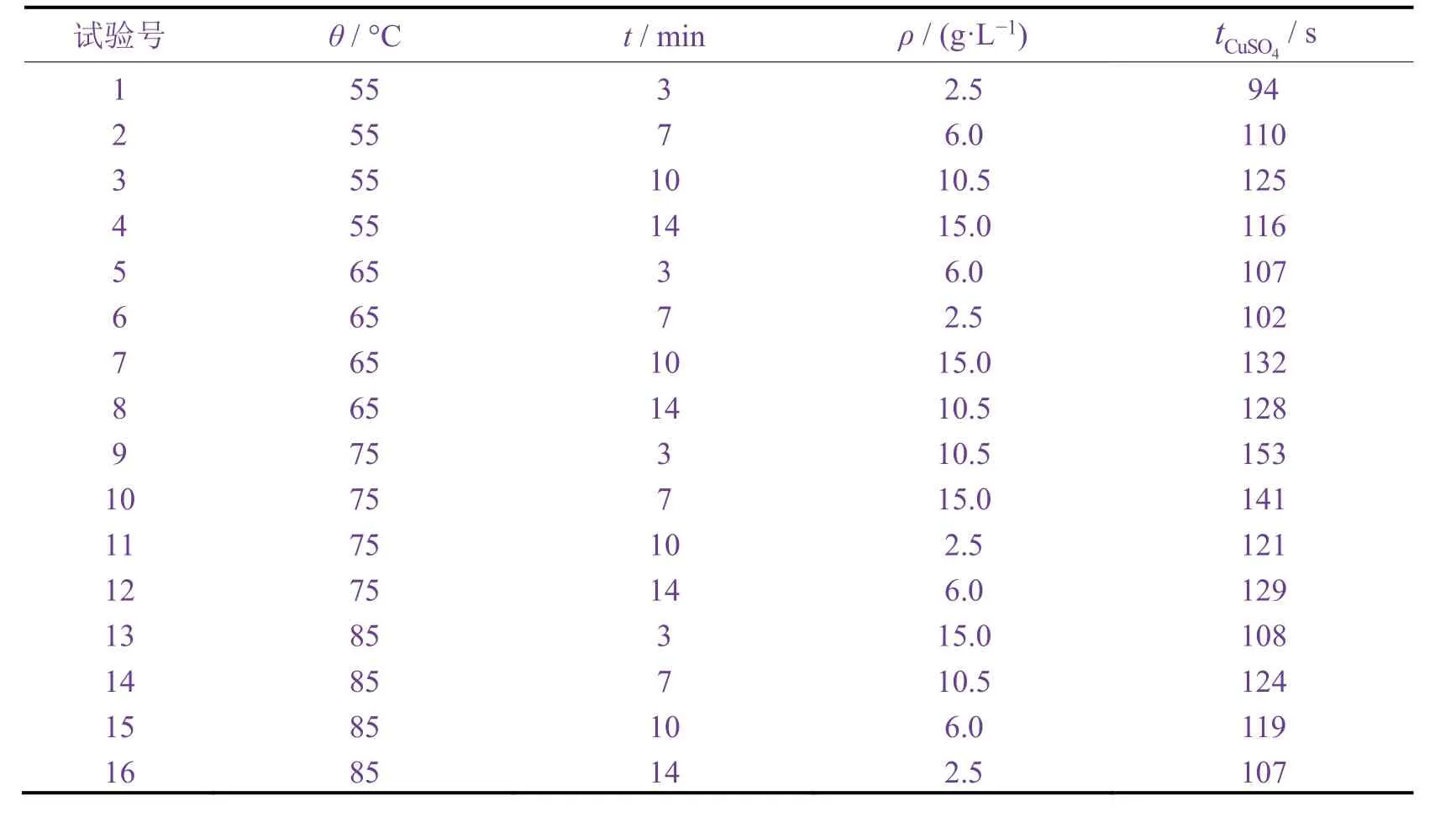

表2为正交试验结果。首先采用直观分析法获得各工艺参数的最优水平以及对耐硫酸铜腐蚀时间影响的主次顺序。

表2 正交试验结果 Table 2 Orthogonal test result

从图1可看出,随着溶液温度升高(55~85 °C)、封闭时间延长(3~14min)以及硅酸钠质量浓度增加(2.5~15.0 g/L),耐硫酸铜腐蚀时间均呈现先延长后缩短的变化趋势。

图1 各工艺参数的效应关系 Figure 1 Cause-effect relationship of each process parameter

硅酸盐溶液是一种稠状液体,能起到一定的黏合作用,填充覆盖磷化膜的孔隙[10-15]。分析认为:当溶液的温度和硅酸盐浓度较低、封闭时间较短时,溶液扩散慢,对孔隙填充覆盖不均匀,所以磷化膜的 耐硫酸铜腐蚀时间较短。随着溶液温度升高、封闭时间延长以及硅酸盐浓度增加,溶液扩散加快,能在磷化膜的孔隙处沉淀堆积,充分发挥黏合作用,使孔隙得到较好的填充,磷化膜的致密性明显改善,所以耐硫酸铜腐蚀时间延长。但随着溶液温度继续升高、封闭时间延长以及硅酸盐浓度增加,溶液pH升高,磷化膜在高温、碱性环境中浸渍较长时间会遭受较严重的溶解侵蚀,使得孔隙无法较好地填充,反而还可能增多,所以磷化膜的致密性降低,表现为耐硫酸铜点滴时间缩短。

图2为各工艺参数的极差。极差越大,意味着对应的工艺参数对耐硫酸铜腐蚀时间的影响程度越高。从图2可见,硅酸钠质量浓度的极差最大,其次为溶液温度,封闭时间的极差最小。

图2 各工艺参数的极差 Figure 2 Ranges of process parameters

综上所述,以耐硫酸铜腐蚀时间最长为目标,得到各工艺参数的最优水平均为第三水平,即溶液温度75 °C、封闭时间10min、硅酸盐质量浓度10.5 g/L,同时可以确定各工艺参数对耐硫酸铜腐蚀时间影响的主次顺序为:硅酸钠质量浓度 > 溶液温度 > 封闭时间。

2.2 最佳封闭工艺参数验证

为了验证直观分析结果的正确性,首先采用方差分析法对各工艺参数进行方差齐性检验。由表3可知,各工艺参数的显著性均大于0.05,说明方差是齐的[16-19],可以采用方差分析法进一步分析。

表3 方差齐性检验结果 Table 3 Test result of homogeneity of variance

表4为方差分析结果。比较各工艺参数的F值可知,硅酸钠质量浓度对耐硫酸铜腐蚀时间的影响最为显著,其次为溶液温度,封闭时间对耐硫酸铜腐蚀时间的影响最不显著,这与直观分析结果一致。

表4 方差分析结果 Table 4 Result of variance analysis

其次补充了3组实验,在溶液温度为75 °C、封闭时间为10min、硅酸钠质量浓度为10.5 g/L的条件下封闭后磷化膜的耐硫酸铜腐蚀时间分别为162、165和167 s,平均值为165 s,优于任一组正交实验结果,由此证实采用直观分析法和方差分析法得到的最佳封闭工艺参数是正确的。

2.3 封闭前后磷化膜的微观形貌和成分

为了便于表述,将在最佳封闭工艺参数下封闭后的磷化膜称为最佳封闭磷化膜。如图3所示,与未封闭磷化膜相比,最佳封闭磷化膜较平整、致密,孔隙等缺陷得到较好的填充和修补。

图3 未封闭磷化膜(a)及最佳封闭磷化膜(b)的微观形貌 Figure 3 Micromorphologies of unsealed phosphate coating (a)and best-sealed phosphate coating (b)

从图4a中只看到Zn、Mn、P和O元素的特征峰,而图4b中有Zn、Mn、P、O、Na、Si等元素的特征峰。在最佳封闭磷化膜表面检测到一定量的Na和Si元素,证实了硅酸盐起到填充覆盖磷化膜孔隙的作用。

图4 未封闭磷化膜(a)及最佳封闭磷化膜(b)的能谱图 Figure 4 Energy-dispersive spectra of unsealed phosphate coating (a)and best-sealed phosphate coating (b)

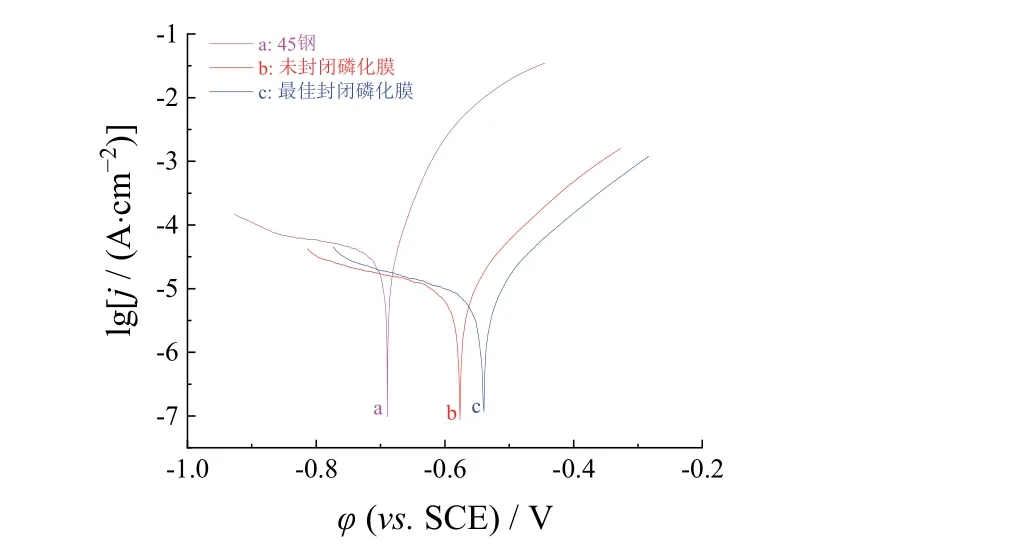

2.4 封闭前后磷化膜的耐蚀性比较

采用塔菲尔外推法对图5所示的极化曲线拟合,得到的腐蚀电位(φcorr)和腐蚀电流密度(jcorr)见表5。比较发现,未封闭磷化膜及最佳封闭磷化膜的腐蚀电位均高于45钢,腐蚀电流密度则明显低于45钢,说明未封闭磷化膜及最佳封闭磷化膜都能较大幅度提高45钢的耐腐蚀性能。与未封闭磷化膜相比,最佳封闭磷化膜的腐蚀电位正移了约36 mV,腐蚀电流密度降低了60%。这说明硅酸盐封闭使磷化膜的耐蚀性进一步提高,原因是磷化膜的致密性在封闭后有明显改善,阻碍腐蚀介质渗透侵蚀的能力增强,有效延缓了腐蚀进程。

表5 极化曲线拟合结果 Table 5 Fitting result of polarization curves

图5 45钢、未封闭磷化膜及最佳封闭磷化膜的极化曲线 Figure 5 Polarization curves of 45 steel, unsealed phosphate coating, and best-sealed phosphate coating

3 结论

采用正交试验直观分析法得到最佳封闭工艺参数为溶液温度75 °C、封闭时间10min、硅酸盐质量浓度10.5 g/L,同时确定了各工艺参数对磷化膜耐硫酸铜腐蚀时间影响的主次顺序为:硅酸钠质量浓度 > 溶液温度 > 封闭时间。方差分析表明直观分析结果是正确的。

硅酸盐在磷化膜的孔隙处沉淀充分发挥了黏合作用,在很大程度上填充覆盖了孔隙,使磷化膜的致密性得到明显改善,阻碍腐蚀介质渗透侵蚀的能力增强。在最佳工艺参数下封闭后,磷化膜由Zn、Mn、P、O、Na和Si元素组成,表面较平整致密,耐蚀性更好。

——以硫酸铜饱和溶液析出晶体的计算为例