工艺参数对锌镍合金镀层组织及性能的影响

单凤君 ,王双红

(1.辽宁工业大学化学与环境工程学院,辽宁 锦州 121001; 2.沈阳大学机械工程学院,辽宁 沈阳 11004)

为防止扣件弹条锈蚀,铁路行业通常采用静电喷粉处理,但其表层具有硬脆性,附着力差、耐蚀性差[1]。锌镍合金镀层作为镉镀层的替代镀层,正在成为国内外学者研究的热点[2-4]。锌镍合金镀层以其良好的机械性能、更好的热稳定性,尤其是当其镍质量分数在12%~15%时具有优异的耐蚀性能,常被用作碳钢表面的阳极性镀层。各种电沉积因素或多或少都影响锌镍合金的沉积过程和抗腐蚀性能[5]。本文以Q235碳钢为基体材料,研究弱酸性电镀体系的工艺参数对锌镍合金镀层性能的影响,并对锌镍合金镀层的性能进行了测试。

1 实验

1.1 基材预处理

采用10 mm × 5 mm × 2 mm的Q235钢为阴极,纯锌块或/和纯镍块(纯度为99.99%)作为阳极,阴、阳极的面积比为1∶(1.5~2.0)。同时分挂两种阳极时,镍阳极/锌阳极面积比为1∶(0.5~1.0)。阴极预处理为:碱洗除油脱脂→热水洗→冷水洗→15%(体积分数,下同)盐酸浸蚀→冷水洗→5%盐酸活化→3道冷水洗。

1.2 电镀锌镍合金工艺

ZnCl265 g/L,NiCl2·6H2O 100 g/L,KCl 180 g/L,H3BO330 g/L,NH4Cl 30 g/L,十二烷基硫酸钠0.05 g/L,柠檬酸钠25 g/L,载体光亮剂6 mL/L,辅助光亮剂1 g/L,主光亮剂2 g/L;pH 5.0,温度30 °C,电流密度1.0 A/dm2,时间30min。

1.3 镀层性能表征

1.3.1 形貌、结构和组成

采用荷兰Phenom ProX扫描电子显微镜(SEM)观察锌镍合金镀层的微观形貌,以其附带的能谱仪(EDS)分析其Ni含量(质量分数)。采用日本D/MAX PC-2500 X射线衍射仪(XRD)分析锌镍合金镀层的晶相结构和晶粒大小,Cu靶,扫速10°/min。用Scherrer公式[式(1)]来估计锌镍合金镀层的晶粒尺寸[6]。

式中K为Scherrer常数(取0.89),D为晶粒尺寸(单位:nm),β为积分半高宽度(单位:rad),θ为衍射角,λ为X射线波长(0.1542 nm)。

1.3.2 耐蚀性

采用美国IVIUM电化学工作站,以铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,锌镍合金镀层试样为工作电极(暴露区域为10 mm × 10 mm),在5% NaCl溶液中测试极化曲线,扫描速率为0.005 V/s,扫描范围为相对于开路电位±0.5 V。参照《人造气氛腐蚀试验 盐雾试验》(GB/T 10125-2012),在德国VSC405盐雾试验箱中进行中性盐雾(NSS)试验,介质为(35 ± 5)g/L NaCl溶液,温度25 °C,用盐酸或氢氧化钠调节pH至6.5~7.2,试样与垂直方向成15°~30°。

1.3.3 显微硬度

采用上海钜晶精密仪器制造有限公司生产的MHVD-1000IS型数显显微硬度计测量镀层的显微硬度,载荷0.98 N,加载时间15 s。

2 结果与讨论

2.1 电镀工艺条件对锌镍合金镀层微观形貌和组成的影响

2.1.1 电流密度

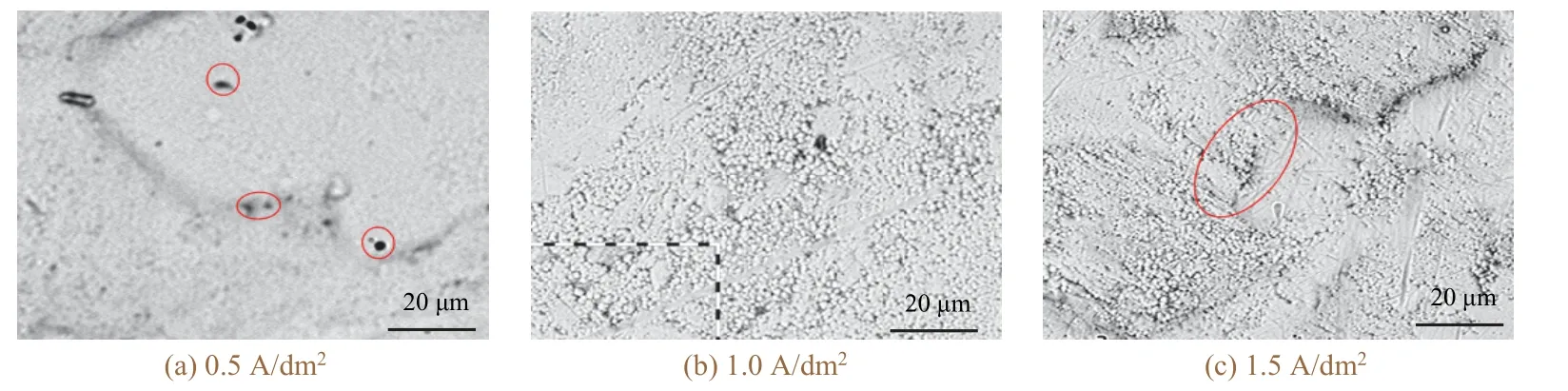

电镀液pH为5.0,温度为30 °C,电镀时间为30min,锌镍阳极分挂时,电流密度对锌镍合金镀层微观形貌的影响如图1所示。当电流密度为0.5 A/dm2时,镀层灰暗,无金属光泽,有少量麻点,结晶较粗糙,Ni含量较高(为19.67%);当电流密度为1.0 A/dm2时,镀层均匀致密、平整,有金属光泽,无麻点、泪痕等缺陷,Ni含量较低(为14.05%);当电流密度为1.5 A/dm2时,镀层有金属光泽,但粗糙度增大,不平整,中部灰暗,Ni含量更低(为11.85%)。这说明随着电流密度的增大,阴极极化作用增大,过电位增大,镀层的沉积速率显著加快,结晶细密。当电流密度超过上限时,阴极附近的主盐金属离子浓度显著降低,使得镀层产生条纹及不平整等缺陷,Ni含量降低[7-8]。本实验将电流密度定为1.0 A/dm2。

图1 电流密度对锌镍合金镀层表面形貌的影响 Figure 1 Effect of current density on surface morphology of Zn-Ni alloy coating

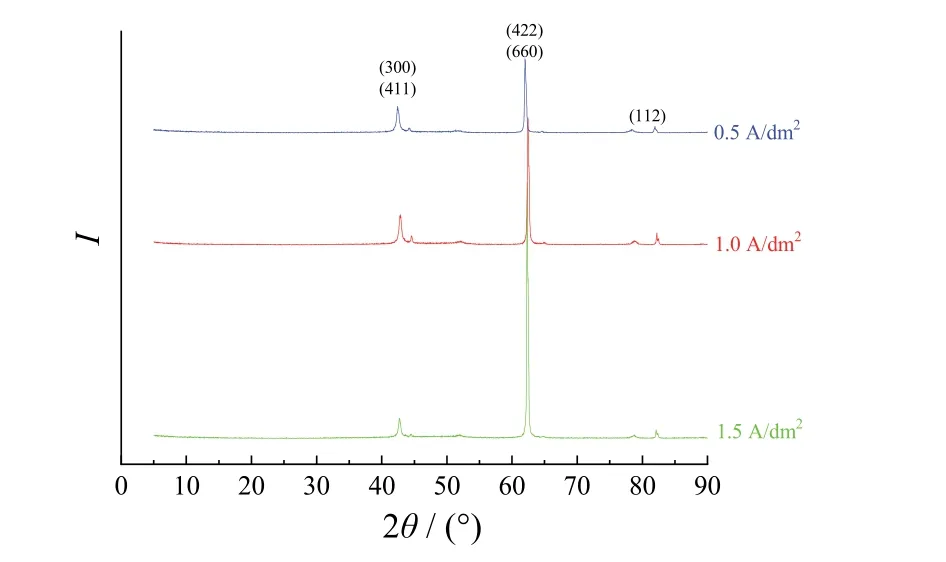

由图2可以看出,电流密度对锌镍合金镀层特征衍射峰的位置没有影响,但对衍射峰强度影响较显著。在62.32°出现的最大强度衍射峰对应于体心立方结构相应的(422)和(600)晶面,在42.86°出现的较强衍射峰与体心立方结构的(300)和(411)晶面相对应,它们都属于γ相的金属间化合物Ni5Zn21[9]。在82.24°出现与密排六方结构的η相对应的(112)晶面,但衍射峰强度较弱。以上说明在实验的电流密度范围内获得的锌镍合金镀层以γ相为主。

图2 不同电流密度下所得锌镍合金镀层的XRD谱图 Figure 2 XRD patterns of Zn-Ni alloy coatings electroplated at different current densities

计算电流密度为0.5、1.0和1.5 A/dm2下得到的锌镍合金镀层(660)晶面的晶粒尺寸分别为42.1、36.5和32.5 nm,与Jade5.0软件的计算结果只有(3 ± 0.6)nm的偏差。

2.1.2 温度

电镀液pH为5.0,电流密度为1.0 A/dm2,电镀时间为30min,锌镍阳极分挂时,电镀液温度对锌镍合金镀层微观形貌的影响如图3所示。当温度为25 °C时,镀层灰暗,无金属光泽,表面粗糙,多处出现麻点、泪痕等缺陷,Ni含量较低(为11.58%);当温度为30 °C时,镀层均匀、致密、完整,有金属光泽,Ni含量为14.05%;当温度为35 °C时,镀层均匀、致密,有金属光泽,但粗糙度增大,有少量麻点等缺陷,Ni含量为15.89%。上述结果可以解释为:随着电镀液温度的升高,溶液电阻减小,电沉积所需的活化能降低,Zn-Ni异常共沉积更容易进行,晶粒较小,但镀液中添加剂随温度升高而分解加快,镀液稳定性降低,使镀层质量变差[10-12]。确定实验温度为30 °C

图3 镀液温度对锌镍合金镀层表面形貌的影响 Figure 3 Effect of bath temperature on surface morphology of Zn-Ni alloy coating

2.1.3 阳极

如图4所示,在电镀液pH为5.0,电流密度为1.0 A/dm2,电镀液温度为30 °C,电镀时间为30min的情况下,采用3种阳极所得到的镀层都均匀、致密、完整,但用镍阳极时晶粒较粗大,镀层Ni含量高达18.23%;采用锌、镍分立阳极时镀层晶粒较细小,Ni含量为14.05%;而用锌阳极时镀层光泽较差,Ni含量仅10.15%。为了有效控制镀液中锌、镍的质量浓度及镀层的Ni含量,最好采用锌、镍阳极分挂。

图4 使用不同阳极电镀时锌镍合金镀层的表面形貌 Figure 4 Surface morphologies of Zn-Ni alloy coatings electroplated when using different anodes

2.2 电镀工艺条件对锌镍合金镀层耐蚀性的影响

2.2.1 pH

电流密度为1.0 A/dm2,电镀液温度为30 °C,电镀时间为30min,锌镍阳极分挂时,不同pH下所得锌镍合金镀层经1000 h NSS试验后的数码照片见图5。镀液pH在4.5~5.5范围内时,1000 h的NSS试验照片均出现黑锈和白锈,但未出现红锈,而pH为4.0和pH为6.0时出现红锈。弱酸性锌镍合金电镀时,随着pH的降低,更易于获得晶粒尺寸小的镀层,阴极表面H2的析出和Ni2+的还原加快,但pH < 4.5时阴极析氢严重,使镀层表面出现麻点缺陷,而pH > 5.5会使镀层早期形成针孔,后期形成麻点缺陷[13-14]。最佳pH为4.5~5.5。

图5 电镀液pH对镀层耐中性盐雾性能的影响 Figure 5 Effect of bath pH on corrosion resistance of Zn-Ni alloy coating in neutral salt spray test

2.2.2 电流密度

pH为5.0,温度为30 °C,电镀时间为30min,锌镍阳极分挂时,采用不同电流密度电镀所得锌镍合金镀层经1000 h NSS试验后的数码照片见图6。试样表面均有白锈和黑锈,电流密度为0.5 A/dm2的试样表面还出现了一点红锈,而电流密度为1.5 A/dm2的试样表面出现较大面积红锈,NSS试验结果与图1所展示的镀层组织形貌有对应性。

图6 电流密度对镀层耐中性盐雾性能的影响 Figure 6 Effect of current density on corrosion resistance of Zn-Ni alloy coating in neutral salt spray test

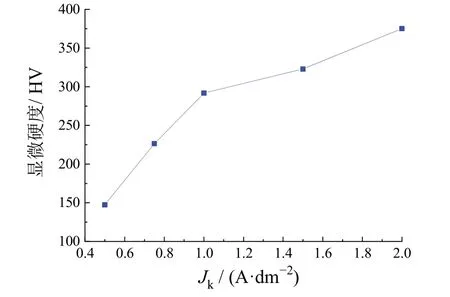

2.3 电流密度对镀层显微硬度的影响

图7示出了镀液的pH和温度分别为5.0和30 °C,电镀时间为30min,采用锌镍阳极分挂时,电流密度对锌镍合金镀层显微硬度的影响。可以看出,锌镍合金镀层的显微硬度随电流密度的增加而增大,当电流密度为1.0 A/dm2时,镀层的显微硬度为291.8 HV。

图7 电流密度对镀层显微硬度的影响 Figure 7 Effect of current density on microhardness of coating

2.4 Tafel极化曲线分析

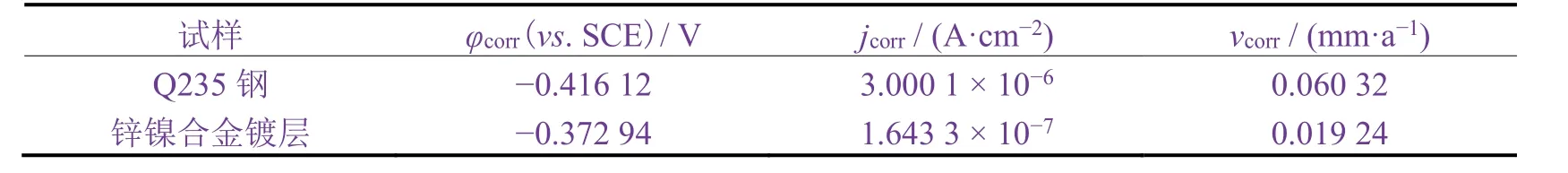

图8示出了采用锌镍阳极分挂时在pH 5.0、温度30 °C的镀液中以电流密度1.0 A/dm2电镀30min所得锌镍合金镀层与基材的Tafel极化曲线。从中可知,锌镍合金镀层的阴极电流密度比基材降低了1个 数量级,锌镍合金镀层的阴极极化曲线的斜率与基材的相比明显降低,说明锌镍合金镀层以化学阻隔层覆盖了基材的活性区。从表1给出的极化曲线拟合结果可以看出,相对于基材,锌镍合金镀层的腐蚀电位正移,腐蚀电流大幅减小,腐蚀速率明显降低。

图8 锌镍合金镀层和基材在3.5% NaCl溶液中的Tafel曲线 Figure 8 Tafel plots for Zn-Ni alloy coating and Q235 steel substrate in 3.5% NaCl solution

表1 Tafel曲线拟合所得腐蚀电位、腐蚀电流密度和腐蚀速率 Table 1 Corrosion potential, current density, and corrosion rate obtained by fitting the Tafel plots

3 结论

采用电沉积法在碳钢表面制备锌镍合金镀层,在电镀液pH为4.5~5.5,温度为30 °C,电流密度为1.0 A/dm2,电镀时间为30min的条件下,可获得表面致密、均匀、完整、有金属光泽,Ni含量为14.05%,耐蚀性良好的锌镍合金镀层。